一种带连接器多分支水密电缆组件及其硫化成型方法与流程

:

1.本发明涉及声纳技术领域,具体涉及一种带连接器多分支水密电缆组件及其硫化成型方法。

背景技术:

2.声呐基阵上的每个水听器模块都有引出电缆。对于大型基阵,接收水听器模块数量多,相应地从水听器模块引出的电缆也具有同样多的数量,在安装空间受限的情况下,给水听器模块安装过程中电缆的布放带来不便。为解决该问题,多分支电缆组件是可行的方案,多分支电缆的各分支引出位置与水听器模块位置对应,同时水听器模块与电缆的连接采用连接器接口形式,从而方便了水听器模块的安装和后期维护。

3.水下电缆之间的对接、电缆与连接器的对接,需对对接部位进行防水密封(简称水密)处理,要求水密处理后能够在水下长期稳定工作。目前水密方式可归为三种类型:1)填料函的方式,2)填充阻水胶的方式,3)硫化橡胶的方式,可根据接口形式选择一种或多种方式配合使用。在具体实现方法上,专利cn110429521a提出的方法是在电缆对接处套一连接管,先在连接管内部填充防水胶,再在对接管两端与电缆外护套结合部填防水胶、以及使用绝缘缩管、胶带等进行二次包覆。专利cn103915814a公开的一种水密接头,是在电缆对接处套一管状接头,接头两端呈锥形孔并在管口处设置螺纹,先在接头内部填充密封胶,然后将锥形橡胶垫放入接头两端锥形孔处并用螺帽压紧。这两个结构适用于两根电缆的对接,无法用于一根主电缆引出数根分支电缆的水密处理,同时对于深水下长期使用的可靠性有待验证。硫化橡胶方式的水密可靠高,使用更为普遍,《分支复合水密电缆组件的研制》文章中所描述的分支复合水密电缆组件是常用的一种结构形式,主电缆的芯线与若干根分支电缆的芯线在同一个分支处电焊对接,再将对接处进行硫化水密处理。

4.需要指出的是,硫化橡胶方式需要在高温高压条件下硫化成型,硫化时胶料充模流动过程中会对电缆接口芯线产生一定的挤压或拉扯力,易造成芯线偏心和对接焊点断裂,尤其对于多分支电缆接口的硫化,更容易出问题。专利cn112670014a提出的方法是在主电缆需引出分支电缆部位进行局部护套环切剥除,破开所需引出的芯线并与分支电缆一端的芯线焊接,再将该组件的接口部位装入哈夫结构的缆型分支壳体内,在壳体内填充结构胶,然后在壳体外表面及与壳体衔接的电缆外护套上硫化一层橡胶。该专利解决了分支缆硫化过程中易造成芯线偏心和焊点断裂的问题,为深水中使用的分支缆提供了一种可行的水密处理方法。该技术提出的方法方法是针对单个分支电缆节点的水密处理,对于分支多、节点较密的分支缆,采用该方法时效率低,同时存在模具装夹和硫化过程中相邻分支节点会相互干扰的情况。

技术实现要素:

5.本发明所要解决的技术问题是,提供一种带连接器多分支水密电缆组件,该水密电缆组件适用于声呐基阵上水听器模块引出的分支多、节点较密的分支电缆的硫化水密,

同时避免硫化过程中芯线偏心和焊点断裂的情况。

6.本发明的技术解决方案是,提供一种带连接器多分支水密电缆组件,包括水密电缆组件本体,水密电缆组件本体包括连接器和水密主电缆,水密主电缆前端剥离外护套后形成一个与水密主电缆同轴的主芯线以及多个与主芯线具有夹角的分支芯线,各分支芯线外分别套设有屏蔽层以形成分支电缆,各分支芯线从水密主电缆的引出节点处还设有扎线,所述扎线用于集束捆扎各分支芯线并固定各分支芯线的引出节点位置,主芯线前端和各分支芯线的末端分别对应连接有连接器,水密电缆组件外侧还包覆有橡胶层。确切的说,扎线通过捆扎来集束分支芯线和主芯线并固定分支芯线的引出节点位置。

7.其中,连接器具有水密功能,外壳材质采用耐腐蚀的钛合金、316l或316,优选钛合金。橡胶层用于包覆带屏蔽外护套的主芯线和分支芯线、主芯线和水密主电缆的接口、分支芯线和连接器的接口以及主芯线前端与连接器的接口,起到水密的作用。橡胶材料可采用氯丁橡胶、丁腈橡胶、乙丙橡胶,优选氯丁橡胶;水密主电缆为多芯带屏蔽外护套的电缆,外护套材料可以是pvc、氯磺化聚乙烯、氯丁橡胶或聚氯乙烯。

8.作为优选,橡胶层由内到外分别为内橡胶层和外橡胶层。

9.作为优选,分支芯线沿水密主电缆前端的长度方向均匀间隔分布。

10.作为优选,分支芯线分布于水密主电缆的同一侧或两侧。

11.作为优选,主芯线前端和各分支芯线的末端分别直接引出至对应连接器插针焊杯处焊接固定。

12.作为优选,各分支芯线与主芯线最前端部分的芯线股数相同。

13.本发明还提供一种带连接器多分支水密电缆组件硫化成型方法,包括以下步骤,

14.1)从水密主电缆上剥离出指定长度的芯线,再按分支电缆所需数量把芯线分成一个主芯线和相应个数的分支芯线,分支芯线根据各分支电缆引出位置和长度要求确定尺寸后进行裁剪,并套上屏蔽层;

15.2)采用扎线将分支芯线捆扎集束,并在指定位置引出各节点分支电缆;

16.3)确认各分支芯线引出段长度尺寸,再将各分支芯线末端以及主芯线前端与对应的连接器的内部插针进行电装焊接;

17.4)对水密主电缆接口处外护套的硫化部位表面进行打毛处理,连接器接口硫化部位外表面进行喷砂处理,再用无水酒精清洗打毛和喷砂部位;

18.5)将所需橡胶胶料填入第一次预成型模具内进行预成型待用;

19.6)在水密主电缆外护套上第一次硫化部位及连接器硫化部位均匀涂上粘接剂;

20.7)将第一次预成型胶料装填进第一次硫化模具模腔内,再把涂有粘接剂的多分支水密电缆组件装进第一次硫化模具模腔内,进行第一次合模硫化;

21.8)第一次硫化后,修理第一次硫化橡胶的飞边;

22.9)将所需橡胶胶料填入第二次预成型模具内进行预成型待用;

23.10)用无水酒精清洗主水密电缆外护套第二次硫化部位表面及第一次硫化橡胶表面;

24.11)在主水密电缆外护套第二次硫化部位表面及第一次硫化橡胶表面均匀涂上粘接剂;

25.12)将第二次预成型胶料装填进第二次硫化模具模腔内,再把涂好粘接剂的多分

支水密电缆组件第一次硫化件装进第二次硫化模具模腔内,进行第二次合模硫化;

26.13)第二次硫化后,修理第二次硫化橡胶的飞边,完成整个带连接器多分支水密电缆组件的制作。

27.一体化硫化成型的方法,分两次硫化成型,将橡胶层包覆在主电缆接口处、连接器接口处和带蔽的多股芯线上使之成为一体,同时内外两层橡胶紧密贴合,形成一整根具备水密能力的多分支电缆。每次硫化采用预成型方式,即先将所需橡胶胶料填入预成型模具内进行预成型,再将预成型胶料填入硫化模具模腔内,然后将完成装配的分支缆结构件(或第一次硫化件)装入硫化模具,合模硫化。使橡胶层包覆均匀,提高水密可靠性。

28.采用以上方案后与现有技术相比,本发明具有以下优点:

29.1、分支电缆芯线直接从主电缆芯线中剥离引出,节点处无电缆对接焊点,避免了硫化合模过程易使电缆连接处焊点断裂的问题;

30.2、采用一体化硫化成型方法,避免了单个硫化时相邻分支节点的相互干扰,同时提高了生产效率;

31.3、采用两次预成型硫化方式,减小硫化合模过程中胶料的充模流动量和对芯线的拉扯力,保证了硫化胶层的均匀性和致密性,并使芯线偏心问题得到解决,提高了硫化质量和水密能力。

附图说明:

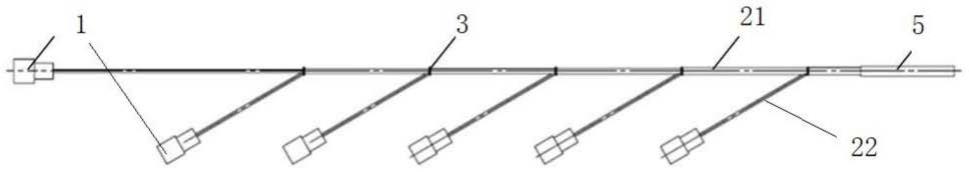

32.图1是分支水密电缆电装后组件结构示意图。

33.图2是分支水密电缆电装后组件节点处结构示意图。

34.图3是分支水密电缆第一次预成型胶料结构示意图。

35.图4是分支水密电缆第一次硫化成型结构示意图。

36.图5是分支水密电缆第一次硫化成型节点处结构示意图。

37.图6是分支水密电缆第二次预成型胶料结构示意图。

38.图7是分支水密电缆第二次硫化成型结构示意图。

39.图8是分支水密电缆第二次硫化成型节点处结构示意图。

具体实施方式:

40.下面结合附图就具体实施方式对本发明作进一步说明:

41.请参阅图7、图8,本发明的带连接器多分支水密电缆组件包括水密电缆组件本体,水密电缆组件本体包括连接器1和水密主电缆5,水密主电缆5前端剥离外护套后形成一个与水密主电缆同轴的主芯线21以及多个与主芯线具有夹角的分支芯线22,夹角的角度根据实际需要确定,各分支芯线22外分别套设有屏蔽层,各分支芯线22从水密主电缆5的引出节点处还设有扎线3,扎线3用于集束捆扎主芯线与引出的各分支芯线22并固定各分支芯线22的引出节点位置,避免各分支芯线的引出节点发生变化,主芯线21前端形成一个类似于分支芯线的主分支芯线,主芯线21前端和各分支芯线22的末端分别对应连接有一个连接器,水密电缆组件外侧还包覆有橡胶层。

42.其中,连接器1含插头与插座,并通过连接器插头与分支芯线和主芯线前端相连,具备水密能力。外壳材质采用耐腐蚀的钛合金、316l或316,优选钛合金。

43.分支芯线22为多股芯线,由水密主电缆5的芯线直接剥离引来,各分支芯线股数相同,优选分支芯线的股数同时与最前端的主芯线的股数也相同,也就是说,经各分支芯线剥离预设股数的芯线后,最前端的主芯线的芯线股数与各分支芯线的芯线股数相同。每个分支的芯线组外部都包覆有屏蔽层,该屏蔽层为铜网套管。

44.橡胶层4由两层紧密贴合的内橡胶层41和外橡胶层42构成,用于包覆带屏蔽层的分支芯线、主芯线、水密主电缆接口处的外护套、以及连接器的接口,起到水密的作用,橡胶材料可采用氯丁橡胶、丁腈橡胶、乙丙橡胶,优选氯丁橡胶。水密主电缆5为多芯带屏蔽外护套的电缆,外护套材料可以是pvc、氯磺化聚乙烯、氯丁橡胶或聚氯乙烯。

45.本发明采用一体化成型的方法将水密电缆组件硫化成整体,制作方法包括以下步骤,

46.1)从水密主电缆5上剥离出指定长度的芯线,再按分支电缆所需数量把芯线分成一个主芯线21和相应个数的分支芯线22,分支芯线22根据各分支电缆引出位置和长度要求确定尺寸后进行裁剪,并套上屏蔽层;

47.2)采用扎线3将分支芯线22捆扎集束,并在指定位置引出各节点分支电缆直至剩最远端的主芯线;

48.3)确认各分支芯线22引出段长度尺寸,再将各分支芯线22末端以及主芯线21前端与对应的连接器1的内部插针进行电装焊接,完成电装后多分支水密电缆组件请参阅图1、图2;

49.4)对水密主电缆5接口处外护套的硫化部位表面进行打毛处理,连接器1接口硫化部位外表面进行喷砂处理,再用无水酒精清洗打毛和喷砂部位;

50.5)将所需橡胶胶料填入第一次预成型模具内进行预成型,第一次预成型胶料7结构与多分支水密电缆组件结构造型适配,请参阅图3,待用;

51.6)在水密主电缆5外护套上第一次硫化部位及连接器1硫化部位均匀涂上粘接剂;

52.7)将第一次预成型胶料7装填进第一次硫化模具模腔内,再把涂有粘接剂的多分支水密电缆组件的结构件装进第一次硫化模具模腔内,进行第一次合模硫化。

53.8)第一次硫化后水密电缆组件请参阅图4、图5,修理第一次硫化橡胶即内层橡胶层41的飞边。

54.9)将所需橡胶胶料填入第二次预成型模具内进行预成型,第二次预成型胶料8结构与第一次硫化的多分支水密电缆组件结构适配,请参阅图6,待用。

55.10)用无水酒精清洗主水密电缆5外护套第二次硫化部位表面及内橡胶层41表面。

56.11)在主水密电缆5外护套第二次硫化部位表面及内橡胶层41表面均匀涂上粘接剂。

57.12)将第二次预成型胶料8装填进第二次硫化模具模腔内,再把涂好粘接剂的多分支水密电缆组件第一次硫化件装进第二次硫化模具模腔内,进行第二次合模硫化。

58.13)第二次硫化后的多分支水密电缆组件请参阅图7、图8,修理第二次硫化橡胶即外橡胶层42的飞边,完成整个带连接器多分支水密电缆组件的制作。

59.综上所述,由于本发明的主芯线和分支芯线直接从水密主电缆的芯线中剥离引出,在分支电缆各引出节点处无芯线对接焊点,避免了硫化合模过程易使电缆对接处焊点断裂的问题。同时采用两次预成型的一体化成型方法将分支水密电缆内部结构件硫化成整

体,橡胶层均匀、致密,提高了水密可靠性和生产效率。

60.以上仅就本发明较佳的实施例作了说明,但不能理解为是对权利要求的限制。凡是利用本发明说明书所做的等效结构或等效流程变换,均包括在本发明的专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1