一种电池组件制作方法与流程

1.本发明涉及电池组件制作领域,具体为一种电池组件制作方法。

背景技术:

2.在光伏发电中,光伏组件,起到接收阳光和转化电能的作用。实际中,电池并不是一整片,而是多个拼装在一起,从而保证组件的输出功率,电池片之间则通过焊带连接,焊带包括内侧的铜基材和外侧的焊锡合金层,焊锡合金熔点低,便于熔化,而不管是焊锡合金还是铜,与电池本身并不能很好的连接,附着力很低,因此,通常做法是在电池上铺设银浆,也叫主栅,焊带放在主栅上,焊锡合金能够和主栅更好的熔合在一起,提高牢固强度,但是,这里也存在一个问题,那就是银浆比较贵,在电池组件的成本中占有不小的比例,达到20%以上,对企业来说,在保证发电效率和强度的情况下,降低成本,是追求的目标,因此,如何对工艺进行改进,减小银浆用量,是该领域技术人员急需解决的问题。

技术实现要素:

3.本发明的目的在于提供一种电池组件制作方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种电池组件制作方法,包括以下步骤:s1:低温焊带固定:通过胶带,将低温焊带固定在电池正面和背面,形成安装的基体,相对于主栅固定,胶带直接固定,避免了主栅使用,减小了银浆用量,节约了成本,具体的包括以下步骤:(a)复合体制作:将低温焊带和胶带粘合,形成复合体,(b)电池连接:将复合体粘在电池上,形成基体,胶带从外侧包裹低温焊带,两侧粘在电池上;s2:铺设胶膜:在步骤s1的基体上下面铺设胶膜;s3:铺设玻璃和盖板:上层胶膜上铺设玻璃,在下层胶膜上铺设盖板;s4:层压:对步骤s3形成的组合体通过层压机进行层压,同时进行加热;s5:组件装配:将相关的组件和步骤s4中的层压产物进行装配。通过层压机进行层压。

5.优选的,所述低温焊带中间为基材为铜,外侧为焊锡合金,焊锡合金中至少包含铅、铋、银、铟中的一种或多种。能够降低焊带熔点,形成低温焊带。

6.优选的,所述步骤s4中的层压温度为120℃~160℃。具体的层压温度,根据焊锡合金中的铅、铋、银以及铟的有无或者含量确定。

7.优选的,所述胶带可以为以下四种形式:(1)为沿着低温焊带长度方向的条形,(2)胶带为垂直低温焊带的条形,且胶带横跨多个平行的低温焊带,(3)所述胶带为块状,且胶带在每个低温焊带上沿着长度方向设置多个,(4)胶带为覆盖所有低温焊带的整块状,且胶带的长度不大于电池片的长度。

8.优选的,所述胶带为整块状时,胶带上均匀开设有透气孔。防止气泡产生。

9.优选的,所述胶膜为poe、eva或epe。

10.优选的,所述盖板为玻璃或者背板。

11.优选的,所述电池的厚度为70~150um。

12.与现有技术相比,本发明的有益效果是:1、该制作方法,相对于传统的主栅和焊带连接,省去了主栅,也就减小了银浆用量,采用胶带代替,大大降低了成本,同时还保证了强度,功率还有所提高;2、相对于传统的主栅和焊带的焊接,这里采用了低温焊带,在层压时,可以直接加热,更方便;3、这里不需要助焊剂,降低由于助焊剂与其它材料户外长期老化的黄变风险;4、去除了高温红外焊接,低温互联工艺,可以实现薄片电池互联,降低晶体硅用量。

附图说明

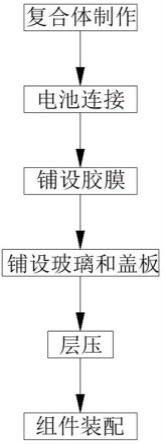

13.图1为本发明第一实施例的流程示意图;图2为普通焊带结合主栅进行焊接后的拉力图;图3为本发明胶带固定后电池后的拉力图;图4为本发明电池与胶带的连接示意图。

具体实施方式

14.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

15.实施例1请参阅图1,本发明提供一种电池组件制作方法技术方案:一种电池组件制作方法,包括以下步骤:s1:低温焊带固定:通过胶带,将低温焊带固定在电池正面和背面,形成安装的基体,具体包括以下步骤:(a)复合体制作:将低温焊带和胶带粘合,形成复合体,(b)电池连接:将复合体粘在电池上,形成基体,胶带从外侧包裹低温焊带,两侧粘在电池上。相对于主栅固定,胶带直接固定,避免了主栅使用,减小了银浆用量,节约了成本。低温焊带中间为基材为铜,外侧为焊锡合金,焊锡合金中至少包含铅、铋、银、铟中的一种或多种。能够降低焊带熔点,形成低温焊带。胶带可以为以下四种形式:(1)为沿着低温焊带长度方向的条形,(2)胶带为垂直低温焊带的条形,且胶带横跨多个平行的低温焊带,(3)胶带为块状,且胶带在每个低温焊带上沿着长度方向设置多个,(4)胶带为覆盖所有低温焊带的整块状,且胶带的长度不大于电池片的长度。胶带为整块状时,胶带上均匀开设有透气孔。防止气泡产生。电池的厚度为70~150um。

16.s2:铺设胶膜:在步骤s1的基体上下面铺设胶膜。胶膜为poe、eva或epe。

17.s3:铺设玻璃和盖板:上层胶膜上铺设玻璃,在下层胶膜上铺设盖板。盖板为玻璃或者背板。

18.s4:层压:对步骤s3形成的组合体通过层压机进行层压,同时进行加热。层压温度为120℃~160℃。具体的层压温度,根据焊锡合金中的铅、铋、银以及铟的有无或者含量确定。

19.s5:组件装配:将相关的组件和步骤s4中的层压产物进行装配。通过层压机进行层压。

20.试验1通过拉力机,进行180

°

拉力试验:针对于普通的焊带结合主栅,pad代表焊盘点,进行焊接后的焊接拉力试验如图2所示;胶带固定后的电池,通过多处取样,得出的结果如图3所示:通过以上对比可以看出,胶带产生的拉力总体都是大于焊带和主栅直接连接的强度,也就是说,相对于原有的焊带与银浆的连接,胶带与电池的连接强度更高,在成本降低的情况下,强度还有增加。

21.试验2针对焊带和主栅的连接以及焊带与胶带的连接,同样的电池和光照环境,我们测量功率如下(测试条件:1000w/m2,25℃):

技术焊带直径/mm焊带数量/根pmax(w)voc(v)isc(a)rs(ω)ff(%)im(a)vm(v)现有技术0.3512659.1549.30317.300.250977.2916.5139.93优化后0.2025669.5449.31217.260.208178.6616.5040.57

通过上图对比我们发现,相对于现有的焊带和主栅的连接,胶带和低温焊带的连接,测试功率由659.15变成了669.54,还提高了。没有主栅银浆复合损失减少,电压增加。焊带数量增加,副栅到焊带的传输距离变小,电阻降低。因此增加组件功率。

22.综上试验1和试验2,相对于原有的焊带和主栅的连接,通过胶带和低温焊带的连接,降低了银浆量,同时,抗拉强度和功率均有所增加,一举三得。

23.如图4所示,为具体的胶带与电池的连接关系,包括复合体,复合体设置在电池1上形成基体,基体上覆盖上下层胶膜4,上层胶膜4上设置玻璃5,下侧胶膜4上设置盖板6,复合体包括设置在电池1上的焊带2以及固定焊带2的胶带3,具体的为从上往下是玻璃5、胶膜4、胶带3、焊带2、电池1、焊带2、胶带3、胶膜4以及盖板6。

24.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1