一种利用多层二维晶体掩膜制备氮化镓单晶衬底的方法

1.本发明涉及氮化镓单晶衬底的制备技术,具体涉及一种利用多层二维晶体掩膜技术制备低位错密度gan单晶衬底的方法。

背景技术:

2.以纤锌矿结构氮化物半导体为材料基础的发光二极管(leds)、高电子迁移率晶体管(hemts)、激光二极管(lds)等电子及光电子器件在固态照明、新型显示、射频通讯和感知探测等领域具有广阔的应用市场和巨大的产业产值。氮化物半导体器件的器件性能依赖于衬底选择,相比于蓝宝石(al2o3)等异质衬底,采用氮化镓(gan)单晶衬底可以避免衬底与外延结构的晶格与热膨胀系数失配问题,将外延结构(器件结构)的位错密度从10

8-10

10

cm-2

量级降至10

6-107cm-2

量级,提升光电器件功率密度及寿命、电子器件功率密度及击穿场强等核心参数2个量级以上。

3.目前,国内外主要采用氢化物气相外延(hvpe)技术在al2o3衬底上制备gan单晶厚膜,分离al2o3衬底和gan单晶厚度以得到自支撑的gan单晶衬底,代表企业为美国cree、日本住友、苏州纳维和东莞中镓等。由于gan与al2o3衬底间存在超过10%的晶格失配与超过30%的热膨胀系数失配,导致gan单晶厚膜中存在超过5

×

106cm-2

的位错密度,进而限制了gan单晶衬底的晶体质量及后端同质外延gan基器件性能。hvpe法gan单晶衬底制备工艺中通常采用的低温缓冲层技术、氧化硅掩膜技术、周期性生长技术等,难于在106cm-2

量级的基础上进一步降低gan单晶厚膜中的位错密度。因此,需要开发新型技术方案以降低hvpe法gan单晶衬底中的位错密度、提高产率并降低生产成本,满足大功率gan基ld、高可靠性gan基hemt对低位错密度gan单晶衬底的需求。

技术实现要素:

4.针对以上现有技术中存在的问题,本发明提出了一种利用多层二维晶体掩膜技术制备低位错密度gan单晶衬底的方法,利用多层二维晶体掩膜结合原位刻蚀和高温退火等方法制备低位错密度的gan厚膜,利用多层二维晶体掩膜实现多块gan单晶衬底的单次原位制备与分离,高质量、低成本、高产率地实现gan单晶衬底。

5.本发明的利用多层二维晶体掩膜技术制备低位错密度gan单晶衬底的方法,包括以下步骤:

6.1)制备底层氮化物模板:

7.a)提供具有单晶纤锌矿结构的氮化物的基板;

8.b)将基板置于氢化物气相沉积系统中沉积层状结构的二维晶体分离层,层状结构的二维晶体分离层中层与层间采用范德华力连接,范德华力的作用强度小于氮化物中层与层间的共价键强度,在外力作用下层状结构的二维晶体分离层比为氮化物的基板更容易实现层与层之间的分离;

9.c)采用氯化氢气体在氢化物气相沉积系统中原位活化二维晶体分离层,通过氯化

氢气体和二维晶体分离层的化学反应,在二维晶体分离层的表面形成悬挂键,作为氮化物成核位点,二维晶体分离层和基板组成的氮化物模板;

10.2)制备中间氮化物功能层:

11.a)原位沉积单晶纤锌矿结构的gan薄膜,通过控制氮源和金属源的流量,控制gan薄膜的沉积速率,gan薄膜的位错密度为5

×

108cm-2

~5

×

109cm-2

;

12.b)采用氯化氢和氢气的混合气体在氢化物气相沉积系统中原位刻蚀gan薄膜,gan薄膜中位错处化学活性高,gan薄膜的位错处与氯化氢气体反应,在gan薄膜的位错处形成六棱锥形刻蚀坑;

13.c)在已经形成有六棱锥形刻蚀坑的gan薄膜上利用氢化物气相沉积系统原位沉积单晶纤锌矿结构的gan厚膜,通过控制氮源和金属源的流量控制沉积速率,通过调节v/iii比的方式改变gan厚膜的纵向和横向生长速度,使得部分六棱锥形刻蚀坑对应的位错在gan厚膜生长过程中被湮灭,导致gan厚膜的位错密度降至1

×

106cm-2

以下,一层gan薄膜与一层gan厚膜组成子复合结构;

14.d)在gan厚膜上利用氢化物气相沉积系统原位沉积层状结构的厚膜分离层,厚膜分离层为二维晶体掩膜,采用氯化氢气体在氢化物气相沉积系统中原位活化厚膜分离层;

15.e)重复2)的a)~d)步骤n次后,n为≥1的正整数,重复2)的a)和c)步骤一次,得到形成在氮化物模板上的(n+2)个子复合结构与(n+1)个厚膜分离层交叠组成的复合结构,称为中间氮化物功能层;

16.3)提升中间氮化物功能层的质量:

17.a)将具有中间氮化物功能层的氮化物模板的上下表面采用氢化物气相沉积系统沉积石墨烯薄膜,石墨烯薄膜为非二维晶体掩膜,在上下两层石墨烯薄膜的外表面分别再沉积单晶纤锌矿结构aln薄膜作为上下盖层;

18.b)将具有上下盖层的中间氮化物功能层和氮化物模板置于反应釜中进行高温高压退火处理,高温高压处理导致gan厚膜中的原子晶格进行重构,晶格重构趋向于形成低位错密度的退火gan厚膜,位错密度低于5

×

105cm-2

;

19.c)采用激光刻蚀技术刻蚀除去上下盖层内的石墨烯薄膜,由于可见光激光和红外光激光的波长对应的光子能量小于gan和aln的禁带宽度且大于石墨烯的禁带宽度,使得可见光激光和红外光激光仅被石墨烯薄膜吸收,导致石墨烯薄膜温度升高后自分解,实现作为上下盖层的aln薄膜与中间氮化物功能层和氮化物模板的分离;

20.4)分离得到gan单晶衬底:

21.a)将中间氮化物功能层和氮化物模板置于清洗溶液中,加热并静置,待清洗溶液中的氢氧根离子与二维晶体分离层以及中间氮化物功能层的厚膜分离层充分反应,破坏二维晶体分离层和厚膜分离层的层间范德华力连接,实现中间氮化物功能层与基板的分离以及n+2个gan薄膜和gan厚膜组成的子复合结构的逐个分离,得到n+2个位错密度低于5

×

105cm-2

的gan单晶衬底即子复合结构和可重复使用的基板;

22.5)超声处理除去gan单晶衬底表面的二维晶体分离层或厚膜分离层残留后,将gan单晶衬底置于退火炉中,除去清洗溶液处理过程中在gan单晶衬底表面形成的氧化层。

23.其中,在步骤1)的a)中,基板为厚度大于300μm的单晶gan衬底,或者具有100nm~2000nm厚单晶gan薄膜的单晶衬底组成,单晶衬底为蓝宝石、硅、碳化硅、氮化铝、氧化镓和

金刚石中的一种,厚度大于300μm。

24.在步骤1)的b)中,二维晶体分离层采用单晶h-bn薄膜、二硫化钼或石墨烯;厚度为5~20nm。

25.在步骤1)的c)中,氯化氢气体的流量范围为10sccm~1000sccm,温度高于100℃。

26.在步骤2)的a)中,gan薄膜的厚度为1~5μm,沉积温度为1000℃~1200℃;nh3作为氮源,镓金属和氯化氢气体形成的气态金属氯化物作为金属源,流量控制沉积速率为5nm/min~500nm/min。

27.在步骤2)的b)中,原位刻蚀gan薄膜的处理温度为800℃~1150℃;六棱锥形刻蚀坑的深度大于5nm,棱长大于20nm;混合气体中氯化氢和氢气的摩尔比大于1。

28.在步骤2)的c)中,gan厚膜的厚度为300μm~1000μm,沉积温度为1000℃~1200℃,通过控制氮源和金属源的流量控制沉积速率为5nm/min~500nm/min,v/iii比为氮源与金属源的摩尔比,氮源采用气态的氨气,为v族源;金属源采用气态的金属氯化物,为iii族源;相同生长温度下,增加v/iii比,增大gan厚膜的纵向生长速率与横向生长速率的比值,即纵向生长占优;相同生长温度下,减少v/iii比,减少gan厚膜的纵向生长速率与横向生长速率的比值,即横向生长占优。

29.在步骤2)的d)中,厚膜分离层采用单晶h-bn薄膜、二硫化钼或石墨烯;厚膜分离层的厚度为30nm~300nm,沉积温度为1000℃~1200℃,第一厚膜分离层为二硫化钼或石墨烯;氮源和金属源的流量控制沉积速率为5nm/min~500nm/min;原位活化厚膜分离层的处理温度为800℃~1150℃;gan薄膜的厚度为1μm~5μm,位错密度为5

×

108cm-2

~5

×

109cm-2

的单晶纤锌矿结构。

30.在步骤3)的a)中,石墨烯薄膜的厚度为5~20nm,上下盖层的厚度为500~1000nm,石墨烯薄膜的沉积温度为900℃~1200℃,沉积速率低于1nm/min。

31.在步骤3)的b)中,高温高压退火处理过程中,反应釜的处理温度高于1300℃;反应釜中进行填充气体为氮气、氨气或氮气和氢气的混合气体,反应釜压力为1~5atm,处理时间为2~20小时。

32.在步骤3)的c)中,激光刻蚀技术采用可见光激光刻蚀技术或红外光激光刻蚀技术;可见光激光波长为400~760nm,对应禁带宽度1.6~3.1ev,大于石墨烯的禁带宽度(0ev)且小于gan的禁带宽度(3.4ev)和aln的禁带宽度(6.2ev),gan和aln对可见光激光无明显吸收且石墨烯对可见光激光具有明显吸收;红外激光的波长大于760nm,对应的光子能量小于1.6ev,gan和aln对红外光激光无明显吸收且石墨烯对红外光激光具有明显吸收。通过在10mw~1000mw区间控制激光的功率,使得仅除去上下盖层中的石墨烯薄膜。

33.在步骤4)的a)中,将中间氮化物功能和氮化物模板置于清洗溶液中,加热至80℃至100℃静置1~10小时;清洗溶液采用去离子水、氢氧化钾溶液、氢氧化钠溶液或硫酸铵溶液;

34.在步骤4)的b)中,将gan单晶衬底置于退火炉中,在300℃~600℃温度区间、常压、氢气氛围下热处理30~120分钟;氧化层的厚度为0.5nm~3nm。

35.本发明的优点:

36.利用多层二维晶体掩膜结合原位刻蚀和高温退火等方法制备低位错密度的gan厚膜,多层二维晶体掩膜能够防止在gan厚膜中引入热失配应力,提高gan单晶衬底的晶体质

量,且具有良好的尺寸扩展能力;基板能够重复利用,工艺简单,节能环保;利用多层二维晶体掩膜实现多块gan单晶衬底的单次原位制备与分离,能够提高产率、降低生产成本。

附图说明

37.图1为根据本发明的利用多层二维晶体掩膜技术制备低位错密度gan单晶衬底的一个实施例得到的氮化物模板的剖面图;

38.图2为根据本发明的利用多层二维晶体掩膜技术制备低位错密度gan单晶衬底的一个实施例得到的氮化物模板上制备的中间氮化物功能层的剖面图;

39.图3为根据本发明的利用多层二维晶体掩膜技术制备低位错密度gan单晶衬底的一个实施例得到的具有石墨烯薄膜和上下盖层的中间氮化物功能层的剖面图;

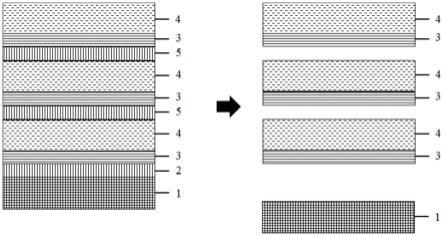

40.图4为根据本发明的利用多层二维晶体掩膜技术制备低位错密度gan单晶衬底的一个实施例得到的3个gan单晶衬底过程的剖面图。

具体实施方式

41.下面结合附图,通过具体实施例,进一步阐述本发明。

42.本实施例的利用多层二维晶体掩膜技术制备低位错密度gan单晶衬底的方法,包括以下步骤:

43.1)制备底层氮化物模板:

44.a)提供300μm厚的具有单晶纤锌矿结构的gan基板1;

45.b)将gan基板置于氢化物气相沉积系统中原位沉积10nm厚的层状结构单晶的h-bn薄膜作为二维晶体分离层2,层状结构单晶h-bn薄膜为二维晶体掩膜,层与层间采用范德华力连接,范德华力的作用强度约为氮化物中层与层间的共价键强度的百分之一,在外力作用下层状结构单晶h-bn薄膜比为氮化物的gan基板更容易实现层与层之间的分离;

46.c)在氢化物气相沉积系统中通过氯化氢气体和h-bn的化学反应原位活化二维晶体分离层,温度高于100℃,在二维晶体分离层的表面形成悬挂键,作为氮化物成核位点,二维晶体分离层和gan基板组成氮化物模板,如图1所示;

47.2)制备中间氮化物功能层:

48.a)利用氢化物气相沉积系统,通过控制氮源和金属源的流量,控制gan薄膜的沉积速率为100nm/min,在二维晶体分离层上在1050℃原位沉积3μm厚的单晶纤锌矿结构的gan薄膜3,gan薄膜的位错密度为1

×

109cm-2

;

49.b)采用氯化氢和氢气的混合气体在氢化物气相沉积系统中原位刻蚀gan薄膜,处理温度为1050℃,混合气体中氯化氢和氢气的摩尔比在1.5~2区间,由于gan薄膜中位错处化学活性高,与氯化氢反应,在位错处形成深度为大于20nm、棱长大于20nm的六棱锥形刻蚀坑;

50.c)在已经形成有六棱锥形刻蚀坑的gan薄膜上利用氢化物气相沉积系统原位沉积500μm单晶纤锌矿结构的gan厚膜4,控制生长温度为1080℃,通过控制氮源和金属源的流量控制沉积速率为15nm/min,通过调节v/iii比的方式改变gan厚膜的纵向和横向生长速度小于1/10,使得部分六棱锥形刻蚀坑对应的位错在gan厚膜生长过程中被湮灭,导致500μm厚gan厚膜4的位错密度降至9

×

105cm-2

左右,一层gan薄膜和一层gan厚膜组成子复合结构;

51.d)在gan厚膜上利用氢化物气相沉积系统原位沉积层状结构单晶h-bn薄膜作为厚膜分离层5,厚膜分离层的厚度为50nm,沉积温度为1100℃,厚膜分离层为二维晶体掩膜,采用氯化氢气体在氢化物气相沉积系统中在1050℃下原位活化厚膜分离层;

52.e)重复2)的a)~d)步骤1次后,重复2)的a)和c)步骤1次,得到gan基板上的3个gan薄膜3和gan厚膜4构成的子复合结构与2个由厚膜分离层5交叠组成的复合结构,称为中间氮化物功能层,如图2所示;

53.3)提升中间氮化物功能层的质量:

54.a)将具有中间氮化物功能层的gan基板的上下表面采用氢化物气相沉积系统沉积石墨烯薄膜11,石墨烯薄膜为非二维晶体掩膜,在上下两层石墨烯薄膜的外表面分别再沉积单晶纤锌矿结构aln薄膜作为上盖层13和下盖层14,其中石墨烯的厚度为10nm,沉积温度为1050℃,沉积速率为0.5nm/min,上下盖层的厚度均为800nm,沉积温度为1100℃,如图3所示;

55.b)将具有上下盖层的具有中间氮化物功能层的gan基板置于反应釜中进行高温高压退火处理,反应釜填充气体为氮气,反应釜压力为3atm,处理时间为10小时,温度为1400℃,高温高压处理导致gan厚膜中的原子晶格进行重构,晶格重构趋向于形成低位错密度的退火gan厚膜,位错密度降至2

×

105cm-2

;

56.c)采用可见光激光刻蚀技术刻蚀除去上下盖层中的石墨烯薄膜,由于532nm的可见光激光的光子能量小于gan和aln的禁带宽度且大于石墨烯的禁带宽度,控制激光功率低于80mw,使得可见光激光仅被石墨烯薄膜吸收,导致石墨烯薄膜温度升高后自分解,这里采用波长为532nm的可见光激光正面入射,除去上盖层一侧的石墨烯,采用波长为532nm的可见光激光背面入射,除去下盖层一侧的石墨烯薄膜,实现作为上下盖层的aln薄膜与中间氮化物功能层和氮化物模板的分离;

57.4)分离得到gan单晶衬底:

58.a)将中间氮化物功能层和氮化物模板置于去离子水中,加热并静置,待去离子水中的氢氧根离子和二维晶体分离层以及中间氮化物功能层的厚膜分离层中的h-bn充分反应,破坏h-bn的层间范德华力连接,实现3个gan薄膜与gan厚膜组成的子复合结构与gan基板的逐个分离,得到3个位错密度为2

×

105cm-2

的gan单晶衬底即子复合结构和可重复使用的gan基板,如图4所示;

59.b)超声处理除去gan单晶衬底表面的h-bn残留后,将gan单晶衬底置于退火炉中,400℃、常压、氢气氛围,处理40分钟,除去去离子水处理过程中在gan单晶衬底表面形成的氧化层。

60.最后需要注意的是,公布实施例的目的在于帮助进一步理解本发明,但是本领域的技术人员可以理解:在不脱离本发明及所附的权利要求的精神和范围内,各种替换和修改都是可能的。因此,本发明不应局限于实施例所公开的内容,本发明要求保护的范围以权利要求书界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1