一种基于硅掺杂六方氮化硼的半导体器件制备方法

1.本发明属于微电子技术领域,具体涉及一种基于硅掺杂六方氮化硼的半导 体器件制备方法。

背景技术:

2.六方氮化硼(h-bn)是一种人工合成的宽禁带半导体材料,属于类石墨结构。 氮化硼是宽带隙半导体材料,载流子浓度低,电阻率高,具有高的热导率和高化 学稳定性,并可以实现n型和p型掺杂,在光电子器件应用领域前景广泛。由于 其独特的层状结构与石墨烯面内晶格匹配,低维六方氮化硼有望成为现在广泛应 用的石墨烯电子器件的模板。因此,具有高晶体质量和高电导率的晶圆级六方氮 化硼拥有广泛的潜在市场。但是由于传统cvd生长方式的限制,很难实现高质 量六方氮化硼薄膜的生长及掺杂。

3.氮化硼材料是直接超宽带隙半导体材料(5.9ev),本征吸收区就在紫外区域, 具有较高的光吸收系数(7.5

×

105/cm)、载流子浓度低,电导率低,高的介电强度 (4.4mv/cm)和良好的稳定性优势,这些特性使得氮化硼材料在深紫外区域光电应 用具有得天独厚的优势。但目前研究主要集中在制备高质量的氮化硼单晶及薄膜 材料,在器件应用方面研究较少。同时氮化硼很难形成有效的n型或p型掺杂, 从而对六方氮化硼在器件应用上有一定的限制。目前对六方氮化硼的研究主要集 中在材料生长上,包括单晶及薄膜制备,但是对氮化硼的掺杂方向研究较少。同 时由于氮化硼的禁带宽,难以获得高浓度和低补偿的有效掺杂。因此,导致高质 量氮化硼薄膜在半导体等相关领域的应用研究滞缓。

4.为了实现h-bn在器件方面的应用,通过利用高质量h-bn薄膜、对h-bn 薄膜进行可控掺杂是必由之路。众所周知,由于存在杂质补偿效应以及杂质电离 能较大等问题,对宽禁带半导体实现高效掺杂一直是技术难题。现有技术公开了 氮化硼掺杂的制备方法。例如在使用mocvd生长六方氮化硼通过mg原位掺 杂实现p型六方氮化硼过程中,外延原位生长掺杂方法虽然有效,但是掺杂浓度 不易控制。又例如中国专利公开号为cn111986987a、cn108559973a公开了掺 杂六方氮化硼的方案,但前者采用的是离子注入来掺杂,可能会造成氮化硼晶格 损伤,掺杂后的质量可能比较低,后者实验条件比较复杂,三个温度区,需要控 制的条件多,实验操作步骤多。除此之外低温化学气相沉积cvd生长出来的六 方氮化硼,虽然可以制备单层或者多层六方氮化硼薄膜,但是低温cvd方法无 法实现六方氮化硼的高效n型掺杂,限制了六方氮化硼基深紫外器件在深紫外照 明和日盲区探测领域的发展。除此之外,基于六方氮化硼的深紫外光探测器在性 能上的不足可以归因于六方氮化硼弱的载流子分离与输运能力。因此,通过适当 的手段对氮化硼形成有效的n型掺杂,有效的调控六方氮化硼的带隙宽度,减少 甚至消除高错位密度,降低暗电流,提高载流子的传输速率,是提升氮化硼器件 应用在深紫外光电探测领域的途径。

技术实现要素:

5.本发明的目的在于提供一种基于硅掺杂六方氮化硼的半导体器件制备方 法,以

解决现有技术中导致的上述缺陷。

6.一种基于硅掺杂六方氮化硼的半导体器件制备方法,包括如下步骤:

7.(1)清洗衬底,将六方氮化硼转移至待用衬底上;

8.(2)将硅或二氧化硅与衬底上的六方氮化硼进行物理接触;

9.(3)将附有硅或二氧化硅的衬底放入高温退火炉中进行高温退火;得到硅掺 杂六方氮化硼;

10.(4)随后在所制备的六方氮化硼层部分表面以及二氧化硅层标面制备电极。

11.优选的,所述步骤(1)中衬底的材料为多晶或单晶金刚石、铜箔、云母或蓝 宝石,优选衬底为云母。

12.优选的,所述步骤(2)中中采用原子层沉积方法或等离子体增强化学气相沉 积法沉积或直接放置在六方氮化硼上这三种方式实现物理接触。

13.优选的,所述步骤(3)中采用高温退火方法,对接触后的六方氮化硼以及二 氧化硅层进行高温退火,进行退火处理后即得硅掺杂氮化硼层。

14.优选的,所述步骤(4)中电极的材料为钛、铬、钼、金或银;优选为金;电 极的厚度为80~120nm,优选为100nm。

15.优选的,所述步骤(5)中所述的通入氢气和氨气的混合气体时间为5-7min, 反应室及温度加热到600-700℃。

16.本发明还公开了利用上述方法制备的半导体器件,包括:

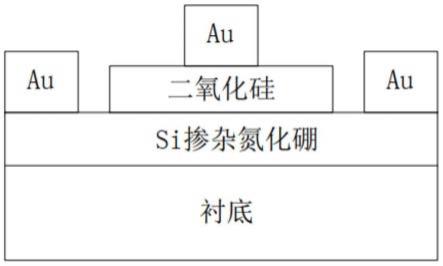

17.衬底;

18.六方氮化硼层,其制作在衬底上,并完全覆盖所述衬底;

19.氧化层,其制作在六方氮化硼层上,并覆盖六方氮化硼层;

20.电极,利用标准光刻工艺和电极沉积技术,其制作在氧化层以及部分六方 氮化硼上。

21.本发明的优点在于:

22.1.本发明制备硅掺杂六方氮化硼工艺步骤简单且与传统半导体工艺兼容,为 以后的器件制备提供了便利。

23.2.本发明采用的掺杂工艺不损伤六方氮化硼的晶体结构和薄膜质量,通过高 温退火的手段,对六方氮化硼厚膜的带隙进行了有效调控,在提高掺杂效率的同 时,又保证了材料的晶体质量,有利于器件性能的提升。

24.3.针对氮化硼材料用于器件中存在的劣势,如电阻率过高,光吸收率低等, 本发明对氮化硼材料进行硅掺杂,形成n型半导体氮化硼材料,该结构设计简单, 能够充分发挥氮化硼材料的本征紫外吸收特点。

25.4.本方案直接在转移好的氮化硼上用原子层沉积方法沉积一层二氧化硅,然 后共同退火即可实现掺杂,实现n型掺杂然后做成器件,容易操作。

附图说明

26.图1为本发明所述的半导体器件结构示意图;

27.图2a-图2e是本发明提供的一种基于硅掺杂六方氮化硼的半导体器件制备 流程图。

具体实施方式

28.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下 面结合具体实施方式,进一步阐述本发明。

29.参照附图1,给出以下三种实施例。

30.实施例1:用原子层沉积法沉积二氧化硅层掺杂机械剥离的六方氮化硼

31.步骤1.衬底的制备及清洗

32.1a)将所需的衬底备好;

33.1b)利用丙酮、无水乙醇、去离子水超声分别超声清洗5分钟,后用氮气枪 吹干;

34.步骤2.将六方氮化硼转移至待用衬底上

35.将块状氮化硼用蓝胶带通过机械剥离的方式减薄氮化硼至薄层并转移至清 洗干净的衬底上;

36.步骤3.将二氧化硅与衬底上的六方氮化硼进行物理接触

37.将附着有六方氮化硼的衬底用原子层沉积法沉积一层二氧化硅层;

38.步骤4.高温退火

39.将生长完二氧化硅层的衬底放入马弗炉中进行高温退火,在氮气氛围,600℃ 条件下高温退火1小时;退火的目的为氮化硼硅原子的高温扩散,实现均匀化 掺杂,得到预期的n型掺杂,提高氮化硼的导电性;

40.步骤5.电极制备

41.退火结束后,降至室温后,优选的,采用标准光刻工艺和电极沉积方法,在 硅掺杂氮化硼层表面的左右两端各沉积宽度为150nm的au电极;在二氧化硅层 表面中心处沉积宽度为100nm的au电极;进一步优选的,设置在二氧化硅层的 au电极厚度为100nm,设置在硅掺杂氮化硼层的au电极厚度为100nm;得到 制备的器件。

42.实施例2:用等离子体增强化学气相沉积法沉积二氧化硅掺杂湿法转移的多 层六方氮化硼

43.步骤1.衬底的制备及清洗;

44.1a)将所需的衬底备好;

45.1b)利用丙酮、无水乙醇、去离子水超声分别超声清洗5分钟,后用氮气枪 吹干;

46.步骤2.将六方氮化硼转移至待用衬底上;

47.将多层六方氮化硼薄膜用湿法转移法转移至清洗干净的衬底上;

48.步骤3.将二氧化硅与衬底上的六方氮化硼进行物理接触;

49.将附着有多层六方氮化硼薄膜的衬底用等离子体增强化学气相沉积法沉积 一层二氧化硅层;

50.步骤4.高温退火;

51.将生长完二氧化硅层的衬底放入马弗炉中进行高温退火,在氮气氛围,700℃ 条件下高温退火2小时;退火的目的为氮化硼硅原子的高温扩散,实现均匀化 掺杂,得到预期的n型掺杂,提高氮化硼的导电性;

52.步骤5.电极制备;

53.退火结束后,降至室温后,优选的,采用标准光刻工艺和电极沉积方法,在 硅掺杂氮化硼层表面的左右两端各沉积宽度为150nm的au电极;在二氧化硅层 表面中心处沉积宽

度为100nm的au电极;进一步优选的,设置在二氧化硅层的 au电极厚度为100nm,设置在硅掺杂氮化硼层的au电极厚度为100nm;得到 制备的器件。

54.实施例3:用纯硅片覆盖掺杂湿法转移的单层六方氮化硼;

55.步骤1.衬底的制备及清洗;

56.1a)将所需的衬底备好;

57.1b)利用丙酮、无水乙醇、去离子水超声分别超声清洗5分钟,后用氮气枪 吹干;

58.步骤2.将六方氮化硼转移至待用衬底上;

59.将单层六方氮化硼薄膜用湿法转移法转移至清洗干净的衬底上;

60.步骤3.将二氧化硅与衬底上的六方氮化硼进行物理接触;

61.将清洗干净的纯硅片直接放置在附着有单层六方氮化硼薄膜的衬底上;

62.步骤4.高温退火;

63.将生长完二氧化硅层的衬底放入马弗炉中进行高温退火,在氮气氛围,900℃ 条件下高温退火3小时;退火的目的为氮化硼硅原子的高温扩散,实现均匀化 掺杂,得到预期的n型掺杂,提高氮化硼的导电性;

64.步骤5.电极制备;

65.退火结束后,降至室温后,优选的,采用标准光刻工艺和电极沉积方法, 在硅掺杂氮化硼层表面的左右两端各沉积宽度为150nm的au电极;在二氧化硅 层表面中心处沉积宽度为100nm的au电极;进一步优选的,设置在二氧化硅层 的au电极厚度为100nm,设置在硅掺杂氮化硼层的au电极厚度为100nm。得 到制备的器件。

66.由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的 实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明, 并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发 明包含。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1