一种磁粉芯及其制备方法与流程

1.本技术涉及磁性材料技术领域,具体而言,涉及一种磁粉芯及其制备方法。

背景技术:

2.随着电子电力、信息产业的高速发展,电子设备和器件向小型化、高频化和大电流方向发展,传统的磁粉芯如铁粉芯、铁硅粉芯、铁硅铝粉芯、铁镍粉芯和铁镍钼粉芯等存在着损耗大、质量重、功率低、稳定性差等问题,不能满足其发展需求。因此,为了满足电子元器件向高频化、小型化和大电流方向发展的趋势,需要发展一种具有高饱和磁感应强度、高磁导率、低损耗、良好频率稳定性和直流偏置性能等综合性能优异的软磁复合材料。非晶软磁材料因具有高磁导率、高电阻率和低矫顽力等特性,是制备高磁导率和低损耗软磁复合材料的理想材料之一。

3.对非晶磁粉进行绝缘包覆以减小磁粉芯电磁转化过程中的能量损失是实现电子元器件高频化、低损耗的关键。但是,非晶磁粉耐蚀性好,难以通过酸钝化的方式在磁粉表面形成均匀致密的绝缘层,并且非晶磁粉芯压制压力大使得磁粉表面绝缘层破裂,导致难以获得综合性能良好的非晶软磁复合材料,因而限制了这类材料的发展和应用。

技术实现要素:

4.本技术的目的在于提供一种磁粉芯及其制备方法,能够在非晶磁粉的表面获得均匀致密、并且在压制过程中不易破裂的绝缘层。

5.本技术的实施例一方面提供了一种磁粉芯的制备方法,包括:将非晶磁粉与酸溶液混合,对非晶磁粉的表面进行酸化,形成酸化磁粉;将酸化磁粉与硅酸盐溶胶混合,使得硅酸盐溶胶包覆在酸化磁粉表面形成溶胶磁粉;将溶胶磁粉脱水,硅酸盐溶胶脱水形成包覆在酸化磁粉表面的二氧化硅层,以使溶胶磁粉转化为包覆磁粉;将包覆磁粉压制成型为磁粉芯。

6.作为一种可实施的方式,在将酸化磁粉与硅酸盐溶胶混合,使得硅酸盐溶胶包覆在酸化磁粉表面形成溶胶磁粉之前,磁粉芯的制备方法还包括:将酸化磁粉与乳化剂混合,以增加酸化磁粉表面润湿性。

7.作为一种可实施的方式,将非晶磁粉与酸溶液混合,对非晶磁粉进行酸化,形成酸化磁粉包括:非晶磁粉酸化在非晶磁粉表面形成无机盐层以使非晶磁粉转化为酸化磁粉,无机盐层中的无机盐材料在非晶磁粉表面多点生长形成粗糙表面。

8.作为一种可实施的方式,将非晶磁粉与酸溶液混合,对非晶磁粉进行酸化,形成酸化磁粉包括:将非晶磁粉与磷酸溶液混合,并在40-60℃温度中搅拌10-30min,非晶磁粉表面与磷酸反应生成附着在非晶磁粉表面的磷酸盐,以使非晶磁粉转化为酸化磁粉。

9.作为一种可实施的方式,磷酸与非晶磁粉的质量比在0.25:100-0.75:100之间。

10.作为一种可实施的方式,磷酸溶液为磷酸与酒精混合形成,其中,磷酸与酒精的质量比在1:10-2:10之间。

11.作为一种可实施的方式,将酸化磁粉与硅酸盐溶胶混合,使得硅酸盐溶胶包覆在酸化磁粉表面形成溶胶磁粉包括:将酸化磁粉与硅酸钠水溶液混合,并在40-80℃温度中搅拌10-50min,使得硅酸钠与水反应生成的硅酸盐溶胶包覆在酸化磁粉的表面;将未包覆在酸化磁粉表面的硅酸钠溶胶抽滤。

12.作为一种可实施的方式,硅酸钠与酸化磁粉的质量比在1.8:100-2.2:100之间。

13.作为一种可实施的方式,将包覆磁粉压制成型为磁粉芯包括:将包覆磁粉造粒后干燥处理形成干燥磁粉;将干燥磁粉振动筛分,冷压成型为磁粉芯预制体;将磁粉芯预制体退火处理形成磁粉芯。

14.本技术的实施例另一方面提供了一种磁粉芯,采用上述磁粉芯制备方法制成,磁粉芯采用包覆磁粉压制成型为预设形状,包覆磁粉包括:基体;形成于基体表面的无机盐和二氧化硅混合层;其中,无机盐在基体表面形成粗糙表面结构,二氧化硅填充粗糙表面结构并包覆无机盐以形成无机盐和二氧化硅混合层。

15.本技术实施例的有益效果包括:

16.本技术提供的磁粉芯的制备方法,包括:将非晶磁粉与酸溶液混合,对非晶磁粉的表面进行酸化,形成酸化磁粉,非晶磁粉表面的原子与酸溶液反应生成无机盐附着在酸化磁粉的表面,且酸化磁粉表面形成羟基位点;将酸化磁粉与硅酸盐溶胶混合,使得硅酸盐溶胶包覆在酸化磁粉表面形成溶胶磁粉,硅酸盐溶胶中的羟基与酸化磁粉表面的羟基位点结合,使得硅酸盐溶胶包覆在酸化磁粉的表面,由于硅原子均匀的分布于硅酸盐溶胶中,溶胶具有网状结构,使得硅原子均匀致密的包覆在酸化磁粉的表面;将溶胶磁粉脱水,硅酸盐溶胶脱水形成包覆在酸化磁粉表面的二氧化硅层,以使溶胶磁粉转化为包覆磁粉,二氧化硅层均匀致密的包覆在酸化磁粉的表面;将包覆磁粉压制成型为磁粉芯,由于二氧化硅具有较强的强度,从而在压制过程中不易破裂。

附图说明

17.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

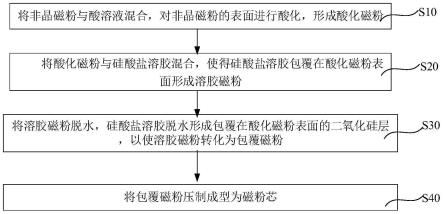

18.图1为本技术实施例提供的一种磁粉芯制备方法的流程图之一;

19.图2为本技术实施例提供的一种包覆磁粉的状态示意图之一;

20.图3为本技术实施例提供的一种包覆磁粉的状态示意图之二;

21.图4为本技术实施例提供的一种包覆磁粉的状态示意图之三;

22.图5为本技术实施例提供的一种包覆磁粉的状态示意图之四;

23.图6为未包覆的非晶磁粉的sem图;

24.图7为磷酸盐包覆的非晶磁粉的sem图;

25.图8为硅酸钠包覆的非晶磁粉的sem图;

26.图9为本技术实施例提供的包覆磁粉的sem图;

27.图10为本技术实施例提供的一种磁粉芯制备方法的流程图之二。

28.图标:110-非晶磁粉;120-无机盐层;130-二氧化硅层。

具体实施方式

29.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。

30.因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

31.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

32.非晶磁粉具有高磁导率、高电阻率和低矫顽力等特性,是制备高磁导率和低损耗软磁复合材料的理想材料之一,但是非晶磁粉不易在其表面包覆致密均匀的绝缘层,而限制了这类材料的发展和应用。

33.本技术提供了一种磁粉芯的制备方法,如图1所示,包括:

34.s10:如图2所示,将非晶磁粉110与酸溶液混合,对非晶磁粉110的表面进行酸化,形成酸化磁粉;

35.为了能够清楚的表明本发明的制备方法,本发明实施例采用含fe的磁粉作为非晶磁粉110,磷酸作为酸溶液,对具体的实施步骤进行说明,当然,本发明的非晶磁粉110并不限于含fe的磁粉,酸溶液不限于磷酸,示例的,非晶磁粉110表面的fe原子与磷酸溶液混合,磷酸属于中强酸,会与非晶磁粉110表面的fe原子发生化学反应后形成酸化磁粉,具体反应式如下:

36.fe+h3po4→

fe

2+

+hpo

42-+h2↑

(1)

37.3fe

2+

+2po

43-→

fe3(po4)2(2)

38.4fe

2+

+o2+4po

43-+4h

+

→

4fepo4+2h2o(3)

39.将含fe的磁粉作为非晶磁粉110与磷酸溶液混合后,非晶磁粉110表面的fe原子与磷酸反应,公式(1)中产生的氢气会逸出至外部环境,公式(2)和公式(3)中产生的fe3(po4)2和fepo4在非晶磁粉110表面成核并生长,fe3(po4)2和fepo4的晶体迅速形成,由于非晶磁粉110的表面多个点都形成fe3(po4)2和fepo4的晶核,而且每个晶核的生长方向不一致,所以在非晶磁粉110表面生成的fe3(po4)2和fepo4组合形成的无机盐层120的表面凹凸不平,另外,fe3(po4)2和fepo4为非晶磁粉110表面的fe原子与磷酸溶液反应生成的,所以,fe3(po4)2和fepo4与非晶磁体表面结合牢靠,具有良好的吸附性、耐蚀性和电绝缘性。

40.另外,磷酸溶液在反应过程中会在非晶磁粉110的表面形成很多的羟基位点,使得酸化磁粉的表面具有多个羟基位点,便于s20时,硅酸盐溶胶的羟基与酸化磁粉表面的羟基位点结合。

41.s20:如图2所示,将酸化磁粉与硅酸盐溶胶混合,使得硅酸盐溶胶包覆在酸化磁粉表面形成溶胶磁粉;

42.本发明实施例采用硅酸钠溶胶作为硅酸盐溶胶,具体的,硅酸钠溶于水形成硅酸钠溶胶,具体的反应式如下:

43.na2·

nsio2+(2n+1)h2o

→

2naoh+nsi(oh)4(4)

44.其中,nsi(oh)4作为溶胶中的胶粒,naoh作为溶胶中的溶剂,使得nsi(oh)4均匀的分散在溶剂中,当硅酸盐溶胶包覆酸化磁粉时,由于酸化磁粉表面凹凸不平,胶体状的硅酸钠溶胶可以填充酸化磁粉表面的凹凸不平,并包覆在酸化磁粉的表面,使得溶胶中的胶粒均匀分布在酸化磁粉的表面。

45.硅酸钠溶胶中的羟基与酸化磁粉表面的羟基位点能够很好的结合,形成牢靠的包覆层。

46.s30:将溶胶磁粉脱水,硅酸盐溶胶脱水形成包覆在酸化磁粉表面的二氧化硅层130,以使溶胶磁粉转化为包覆磁粉;

47.具体的,胶粒si(oh)4脱水的反应式如下:

[0048][0049]

s40:将包覆磁粉压制成型为磁粉芯。

[0050]

具体的磁粉芯的形状本技术实施例不做限制,可以是e型磁芯、环形磁芯、i型磁性或者f型磁芯,采用本技术实施例的包覆磁粉压制成型的磁芯,由于包覆磁粉上具有致密均匀的包覆层,使得包覆磁粉压制成型的磁粉芯具有良好的绝缘性和抗压性。

[0051]

本技术提供的磁粉芯的制备方法,包括:将非晶磁粉110与酸溶液混合,对非晶磁粉110的表面进行酸化,形成酸化磁粉,非晶磁粉110表面的原子与酸溶液反应生成无机盐附着在酸化磁粉的表面,且酸化磁粉表面形成羟基位点;将酸化磁粉与硅酸盐溶胶混合,使得硅酸盐溶胶包覆在酸化磁粉表面形成溶胶磁粉,硅酸盐溶胶中的羟基与酸化磁粉表面的羟基位点结合,使得硅酸盐溶胶包覆在酸化磁粉的表面,由于硅原子均匀的分布于硅酸盐溶胶中,溶胶具有网状结构,使得硅离子均匀致密的包覆在酸化磁粉的表面;将溶胶磁粉脱水,硅酸盐溶胶脱水形成包覆在酸化磁粉表面的二氧化硅层130,以使溶胶磁粉转化为包覆磁粉,二氧化硅层130均匀致密的包覆在酸化磁粉的表面;将包覆磁粉压制成型为磁粉芯,由于二氧化硅具有较强的强度,从而在压制过程中不易破裂。

[0052]

为了进一步证明本技术实施例提供的磷酸酸化后再硅溶胶包覆具有以上优势,本技术实施例提供了只采用磷酸包覆、只采用硅溶胶包覆以及本技术包覆方式的磁粉芯的各项性能的对比表,如表1、图6、图7、图8和图9所示。

[0053]

由表1可以看出,本技术实施例提供的磷酸酸化后再硅溶胶包覆的包覆方式使得磁粉芯具有较大的电阻率、较低的损耗以及较大的压溃应力。

[0054]

由图6、图7、图8和图9可以看出,本技术实施例提供的磷酸酸化后再硅溶胶包覆的包覆方式使得包覆磁粉的表面更加致密均匀。

[0055]

表1不同包覆方法制备的磁粉芯的性能对比表

[0056][0057]

可选的,在将酸化磁粉与硅酸盐溶胶混合,使得硅酸盐溶胶包覆在酸化磁粉表面形成溶胶磁粉之前,磁粉芯的制备方法还包括,将酸化磁粉与乳化剂混合,以增加酸化磁粉表面润湿性。

[0058]

将酸化磁粉与乳化剂混合,使得酸化磁粉表面的润湿性提高,当酸化磁粉与硅酸盐溶胶混合时,酸化磁粉能够快速的与硅酸盐溶胶反应,实现硅溶胶的包覆,提高酸化磁粉的包覆速率,从而缩短了酸化磁粉与硅酸盐溶胶反应的时间,因为硅酸盐溶胶中通常含有水,从而避免了在包覆过程中酸化磁粉与硅酸盐溶胶中的水长时间接触使得酸化磁粉被腐蚀,破坏原本均匀致密的包覆层。

[0059]

本技术实施例的一种可实现的方式中,将非晶磁粉110与酸溶液混合,对非晶磁粉110进行酸化,形成酸化磁粉包括:非晶磁粉酸化在非晶磁粉表面形成有的无机盐层以使非晶磁粉转化为酸化磁粉,无机盐层120中的无机盐材料在非晶磁粉110表面多点生长形成粗糙表面。

[0060]

非晶磁粉110与酸溶液混合,非晶磁粉110表面的原子与酸反应生成无机盐,无机盐在非晶磁粉110的表面形成无机盐层120,无机盐在非晶磁粉110的表面成核并生长形成晶体,非晶磁粉110表面的多个晶核生长方向不一致,使得酸化磁粉的表面粗糙。表面粗糙的酸化磁粉在与硅酸盐溶胶反应时,能够提高硅酸盐溶胶与酸化磁粉表面的结合牢度,从而提高包覆的牢固度。

[0061]

可选的,将非晶磁粉110与酸溶液混合,对非晶磁粉110进行酸化,形成酸化磁粉包括:

[0062]

将非晶磁粉110与磷酸溶液混合,并在40-60℃温度中搅拌10-30min,非晶磁粉110表面与磷酸反应生成附着在非晶磁粉110表面的磷酸盐,以使非晶磁粉110转化为酸化磁粉。

[0063]

酸溶液采用磷酸溶液,因为磷酸属于中强酸,当酸溶液选取强酸时,强酸与非晶磁粉110表面的原子反应过于剧烈导致反应不易控制,当酸溶液选取弱酸时,弱酸与非晶磁粉110反应过于缓慢使得反应时间较长,延长了磁粉芯的制备时间。本技术实施例选用磷酸,在确保反应在可控范围内时减少了酸化的时间。基于酸溶液为磷酸溶液时,本技术将反应温度设置在40-60℃,反应时间设置在10-30min,优选的,反应温度设置在50℃,反应时间设置在20min并搅拌。在非晶磁粉110表面的原子与磷酸反应时,不会因为高温导致反应速率过快而使反应物不均匀,也不会因为温度太低而导致反应停止。反应时间也比较适中,反应时间过短会使反应不完全,而时间过长会延长制备的时间。能够使得非晶磁粉110表面的原子充分与磷酸反应,在非晶磁粉110表面形成包裹的无机盐层120。为了使金属磁粉与磷酸溶液的反应更加均匀完全,在反应时可以搅拌,使其充分混合均匀。

[0064]

本技术实施例的一种可实现的方式中,磷酸与非晶磁粉110的质量比在0.25:100-0.75:100之间。

[0065]

磷酸溶液与非晶磁粉110混合反应形成酸化磁粉时,实质是磷酸与非晶磁粉110表面的原子发生反应,为了保证非晶磁粉110充分的酸化,将磷酸与非晶磁粉110的质量比设置在0.25:100-0.75:100之间。

[0066]

可选的,磷酸溶液为磷酸与酒精混合形成,其中,磷酸与酒精的质量比在1:10-2:10之间。

[0067]

非晶磁粉110通常含有fe等容易被水腐蚀的金属,为了避免磷酸溶液中含有水分使得非晶磁粉110与磷酸水溶液混和反应时腐蚀非晶磁粉110,导致非晶磁粉110的损耗增大,本技术实施例将磷酸溶液设置为磷酸与酒精的混合溶液,非晶磁粉110通常含有fe等原子不易与酒精发生反应,避免上述情况的发生。

[0068]

另外,当磷酸溶液与非晶磁粉110混合反应形成酸化磁粉时,为了使得磷酸溶液中的磷酸能够与非晶磁粉110表面的原子反应,提高磷酸的离子与非晶表面接触的几率,可以将磷酸与酒精的质量比设置在1:10-2:10之间。

[0069]

本技术实施例的一种可实现的方式中,将酸化磁粉与硅酸盐溶胶混合,使得硅酸盐溶胶包覆在酸化磁粉表面形成溶胶磁粉包括:

[0070]

将酸化磁粉与硅酸钠水溶液混合,并在40-80℃温度中搅拌10-50min,使得硅酸钠与水反应生成的硅酸盐溶胶包覆在酸化磁粉的表面;

[0071]

当硅酸钠与水混合后形成硅酸钠溶胶,具体的反应式如下:

[0072]

na2·

nsio2+(2n+1)h2o

→

2naoh+nsi(oh)4(4)

[0073]

为了使得硅酸钠能够与水反应生成硅酸钠溶胶,本技术将反应温度设置在40-80℃,反应时间设置在10-50min之间。不会因为高温导致反应速率过快而使胶粒分布不均匀,也不会因为温度太低而导致反应过缓甚至停止。反应时间也比较适中,反应时间过短会使反应不完全,而时间过长会延长制备的时间。

[0074]

将未包覆在酸化磁粉表面的硅酸钠溶胶抽滤,将溶胶磁粉滤出。

[0075]

可选的,硅酸钠与酸化磁粉的质量比在1.8:100-2.2:100之间。

[0076]

硅酸钠溶液与酸化磁粉混合,硅酸钠溶液形成硅酸钠溶胶,使得硅酸钠溶胶包覆在酸化磁粉的表面,为了使得硅酸钠溶胶能够均匀的包覆在酸化磁粉的表面,将硅酸钠与酸化磁粉的质量比设置在1.8:100-2.2:100之间,能够保证硅酸钠溶胶完全包覆酸化磁粉。

[0077]

本技术实施例的一种可实现的方式中,将包覆磁粉压制成型为磁粉芯包括,如图10所示:

[0078]

s41:将包覆磁粉造粒后干燥处理形成干燥磁粉;

[0079]

造粒是将搅拌均匀后成团的粉料过筛,造粒筛的目数40-250目,以使粉料流动性好、粒径大小相近,从而使包覆磁粉的绝缘性能比较均匀。在造粒之后,包覆磁粉还含有部分有机溶剂,需要将其中的有机溶剂挥发,采用干燥箱中干燥使其成为粉末状。

[0080]

s42:将干燥磁粉振动筛分,冷压成型为磁粉芯预制体;

[0081]

振动筛分,选出50-200目的包覆磁粉,剔除粉末中的大颗粒和小颗粒,使包覆磁粉大小均匀。为了避免团聚以及便于脱模可以使用0.3wt.%硬脂酸钡润滑剂润滑。

[0082]

然后冷压成型,将包覆磁粉压制成能够应用到电子元器件中形状,具体可以根据

实际需要做成任何形状的磁芯,冷压成型压力在400-2000mpa,保压时间在2s-60s,示例的,本发明实施例的冷压成型压力为800mpa,保压时间为5s。

[0083]

s43:将磁粉芯预制体退火处理形成磁粉芯。

[0084]

退火处理使得磁粉芯预制体牢度增加形成磁粉芯,具体的固化条件为:在2h内从20℃-35℃升温至160℃-200℃,随后固化保温时间为0.5h-2.5h,示例的,本发明实施例的固化条件为0.5h内从室温升温至180℃,随后在180℃下保温1.5h,使其固化完全。

[0085]

本技术实施例还公开了一种磁粉芯,采用上述磁粉芯制备方法制成,磁粉芯采用包覆磁粉压制成型为预设形状,包覆磁粉包括:基体;形成于基体表面的无机盐和二氧化硅混合层;其中,无机盐在基体表面形成粗糙表面结构,二氧化硅填充粗糙表面结构并包覆无机盐以形成无机盐和二氧化硅混合层。混合层致密均匀的包覆在基体上,使得磁粉芯具有较好绝缘性和抗压性。

[0086]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1