一种基于晶闸管结构的TVS器件及其制造方法与流程

一种基于晶闸管结构的tvs器件及其制造方法

技术领域

1.本发明涉及半导体防护器件技术领域,具体涉及一种基于晶闸管结构的tvs器件及其制造方法。

背景技术:

2.tvs器件是一种过压浪涌防护器件,从技术原理来分,tvs器件主要有以下几种技术:齐纳二极管技术、三极管技术、栅极接地nmos技术和晶闸管技术,基于晶闸管技术的tvs器件具有浪涌能力强、钳位电压低的优点,因而成为低压电子线路过压浪涌防护的重要技术。

3.如图10、图11所示,采用晶闸管技术的tvs器件一般采用双向对称的平面结构,在n型外延层内制作2个p型掺杂阱,然后在p阱内制作n型区和p型区,形成2个双向对称的晶闸管器件,采用此种结构的tvs器件击穿电压vt和钳位电压vs不仅受n型外延掺杂浓度和p阱掺杂浓度的影响,还受p阱间距d2、发射区与基区间距d0、d1的限制,对于6v以下击穿电压的晶闸管结构tvs器件,对光刻工艺的线宽及套刻精度要求较高,因而制造难度较大。同时由于采用的是平面横向晶闸管结构,存在严重的发射极电流集中效应,浪涌电流主要由发射区边缘泄放,tvs器件的浪涌功率密度通常较低。

4.采用晶闸管技术的单向tvs器件结构和iv特性曲线如图12、图13所示,其晶闸管击穿方向也采用类似双向晶闸管的结构,正向导通方向采用二极管的结构,因为二极管结构的p区和n区距离较远,二极管正向导通方向的钳位电压通常也较大。

技术实现要素:

5.本发明的目的在于提供一种基于晶闸管结构的tvs器件,利用纵向晶闸管和纵向二极管来实现单向tvs器件功能,能大大提高tvs器件的功率密度,降低tvs器件的钳位电压。

6.本发明的目的可以通过以下技术方案实现:一种基于晶闸管结构的tvs器件,利用纵向晶闸管和纵向二极管构建纵向晶闸管结构的单向tvs器件。

7.作为本发明进一步的方案:该基于晶闸管结构的tvs器件还包括n型半导体衬底;所述n型半导体衬底的下侧中间区域开设有p型掺杂区,所述n型半导体衬底的下侧位于p型掺杂区的两侧开设有n型掺杂区一;所述n型半导体衬底内还设置有n型电压调制区,所述n型电压调制区与n型半导体衬底上侧之间形成p型掺杂阱;所述p型掺杂阱内的设置有n型掺杂区二。

8.作为本发明进一步的方案:所述n型半导体衬底上侧表面中间区域设置有金属区一,所述n型半导体衬底下侧表面设置有金属区二;所述金属区一形成单向tvs器件的阳极a;

所述金属区二形成单向tvs器件的阴极k。

9.作为本发明进一步的方案:所述n型半导体衬底上侧表面上且位于金属区一的两侧设置有绝缘氧化层。

10.作为本发明进一步的方案:所述p型掺杂阱与n型半导体衬底和n型掺杂区一之间形成正向导通二极管。

11.作为本发明进一步的方案:所述p型掺杂区、n型半导体衬底、p型掺杂阱与n型掺杂区二之间构成纵向晶闸管结构。

12.作为本发明进一步的方案:所述n型电压调制区与p型掺杂阱之间形成一个齐纳二极管。

13.作为本发明进一步的方案:当阳极a相对于阴极k出现正向的浪涌电压时,二极管d1正向导通,泄放正向浪涌电流。

14.作为本发明进一步的方案:当阳极a相对于阴极k出现负向的浪涌电压时,齐纳二极管z1发生击穿导通。

15.作为本发明进一步的方案:一种基于晶闸管结构的tvs器件的制造方法,工艺流程包括:衬底准备、抛光、氧化、一次光刻、磷扩散及推结、电压调制区光刻、磷离子注入及推结、基区光刻、硼离子注入及推结、发射区光刻、磷离子注入及推结、引线孔光刻、铝蒸发、铝反刻、合金和背金。

16.本发明的有益效果:本发明的基于晶闸管结构的tvs器件引入了电压调制区,使单向tvs器件的击穿电压易于控制,同时采用了纵向晶闸管结构,tvs器件的电流集中效应大大降低,功率密度得以提升。

附图说明

17.下面结合附图对本发明作进一步的说明。

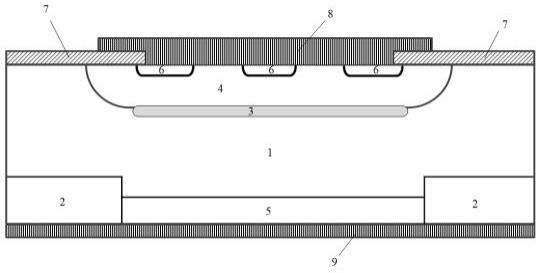

18.图1为本发明的基于晶闸管结构的tvs器件结构示意图;图2为本发明的基于晶闸管结构的tvs器件结构解析图;图3为本发明的基于晶闸管结构的tvs器件的原理图;图4为本发明的基于晶闸管结构的tvs器件完成背面磷区掺杂后的结构示意图;图5为本发明的基于晶闸管结构的tvs器件完成电压调制区掺杂后的结构示意图;图6为本发明的基于晶闸管结构的tvs器件完成正背面p型区掺杂后的结构示意图;图7为本发明的基于晶闸管结构的tvs器件完成n型发射区掺杂后的结构示意图;图8为本发明的基于晶闸管结构的tvs器件完成接触孔光刻后的结构示意图;图9为本发明的基于晶闸管结构的tvs器件完成金属光刻后的结构示意图;图10为传统双向晶闸管结构tvs结构示意图;图11为传统双向晶闸管结构tvs i-v特性曲线示意图;图12为传统单向晶闸管结构tvs结构示意图;图13为传统单向晶闸管结构tvs i-v特性曲线示意图。

19.图中:1、n型半导体衬底;2、n型掺杂区一;3、n型电压调制区;4、p型掺杂阱;5、p型掺杂区;6、n型掺杂区二;7、绝缘氧化层;8、金属区一;9、金属区二。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

21.请参阅图1所示,本发明为一种基于晶闸管结构的tvs器件,该晶闸管结构的tvs器件为一个单向tvs器件,包括n型半导体衬底1;位于n型半导体衬底1下侧两边的n型掺杂区一2;位于n型半导体衬底1下侧中间区域的p型掺杂区5;位于n型半导体衬底1内的n型电压调制区3;位于n型电压调制区3以及n型半导体衬底1上侧之间的p型掺杂阱4;以及位于p型掺杂阱4内的n型掺杂区二6。

22.如图2所示,p型掺杂阱4与n型半导体衬底1和n型掺杂区一2形成正向导通二极管,p型掺杂区5、n型半导体衬底1、p型掺杂阱4、n型掺杂区二6构成纵向晶闸管结构,n型电压调制区3与p型掺杂阱4形成一个齐纳二极管;其中,在n型半导体衬底1上侧表面的设置有绝缘氧化层7,在n型半导体衬底1上侧表面还设置有金属区一8,在n型半导体衬底1下侧表面还设置有金属区二9;金属区一8在n型半导体衬底1上侧表面上位于两侧的绝缘氧化层7之间,金属区一8形成单向tvs的阳极a,金属区二9形成单向的tvs的阴极k。

23.如图3所示,具体的,当阳极a相对于阴极k出现正向的浪涌电压时,二极管d1正向导通,泄放正向浪涌电流;当阳极a相对于阴极k出现负向的浪涌电压时,齐纳二极管z1发生击穿导通,击穿电流作为晶闸管中npn三极管的基极电流,使得npn三极管导通,进而使得晶闸管导通,泄放浪涌电流并把浪涌过电压钳位在一个较低的水平。

24.一种基于晶闸管结构的tvs器件的制造方法,方法包括:衬底准备、抛光、氧化、一次光刻、磷扩散及推结、电压调制区光刻、磷离子注入及推结、基区光刻、硼离子注入及推结、发射区光刻、磷离子注入及推结、引线孔光刻、铝蒸发、铝反刻、合金和背金;该方法的具体步骤为:一、衬底准备、抛光n型硅单晶片,电阻率ρ:0.1-10ω

·

cm,双面抛光至厚度110-160μm;二、氧化采用氢氧合成的工艺进行氧化工艺,温度t=1100

±

5℃,时间t=3.5h,二氧化硅氧化层厚度tox≥1.5μm;三、一次光刻采用双面对准曝光方式,利用一次光刻区光刻版,经过匀胶、曝光、显影、腐蚀、去胶工步在硅片的上表面形成对准标记,在硅片下表面形成二极管阴极扩散区窗口;四、磷扩散1、磷预沉积:利用三氯氧磷作为扩散掺杂源,在硅片表面形成一定表面浓度的掺杂区,沉积温度1030℃-1130℃,时间60min-180min,通源量0.5l/min-1.5l/min,沉积方块

电阻0.6ω/

□‑

1.6ω/

□

;2、推结:先用hf:去离子水=1:10的漂洗液漂掉硅片表面的磷硅玻璃,再进行推结,推结温度t=1250

±

5℃,时间t=2-8h,推结结深15-20μm,磷扩散完成后的结构如图4所示;五、电压调制区光刻利用电压调制区光刻版,经过匀胶、曝光、显影、腐蚀工步在硅片的上表面形成电压调制区窗口;六、磷离子注入及推结1、注入磷离子,注入剂量为8e14-2e15cm-2

,能量80kev,带胶注入,注入后用等离子干法去胶方式去除光刻胶;2、推结:温度t=1230

±

5℃,时间t=2h-5h,推结后在表面生长一层厚度5000-8000

å

厚度的二氧化硅层,电压调制区离子注入推结完成后的结构如图5所示;七、基区光刻利用基区光刻版,经过匀胶、曝光、显影、腐蚀、去胶工步在硅片的上下两面形成p型基区窗口;八、硼离子注入及推结1、两面注入,注入剂量为5e14-1e15cm-2

,能量80kev,注入角度7

º

;2、推结:温度t=1200

±

5℃,时间t=60-120min,推结后在表面生长一层厚度3000-5000

å

厚度的二氧化硅层,硼离子注入推结完成后的结构如图6所示。

25.九、发射区光刻利用发射区光刻版,经过匀胶、曝光、显影、腐蚀、去胶工步在硅片的上表面形成n型磷掺杂区窗口;十、磷离子注入及推结磷离子注入剂量为1e15-5e15cm-2

,能量60kev,推结温度t=1000

±

5℃,时间t=30~60min,磷离子注入推结完成后的结构如图7所示。

26.十一、引线孔光刻利用引线孔光刻版,经过匀胶、曝光、显影、腐蚀、去胶工步在硅片的上下两面形成金属接触区窗口,如图8所示;十二、铝蒸发利用电子束蒸发方式,在硅片的两面蒸发铝层,正面厚度为45000

±

4500

å

,背面厚度为20000

±

2000

å

;十三、铝反刻利用金属区光刻版,经过匀胶、曝光、显影、金属腐蚀、去胶工步在硅片的上下两面形成金属接触区,铝反刻后的结构如图9所示;十四、合金采用真空合金工艺,温度450

±

5℃,时间t=30min;十五、背金在硅片背面蒸发钛镍银层,钛厚度为1000

±

200

å

,镍厚度为5000

±

1000

å

,银厚度为20000

±

2000

å

。

27.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施

例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1