一种耐低温正极材料及其制备方法与应用与流程

1.本发明涉及电池材料技术领域,尤其涉及一种耐低温正极材料及其制备方法与应用。

背景技术:

2.锂离子电池具有能量密度高、安全性高、循环寿命长和自放电率低等优点,使之成为当今动力电池及储能领域的研究热点。目前主流商用的两大系列正极材料为三元材料和磷酸盐系列材料,其中三元材料具有较高的能量密度和相对较优的高低温性能,但是由于三元材料含有钴和镍两种稀缺的贵金属,导致材料成本较高,且三元材料稳定性略差,容易热失控,引起起火、爆炸等风险。磷酸盐系列材料具有较高的稳定性,不容易起火爆炸,循环寿命长的优点,但是其在低温环境下难以进行充放电,比容量下降较快,且放电电压也有一定程度下降的缺点。

3.解决磷酸盐系列材料低温性能差的问题有助于扩大材料的应用范围并降低电池的生产成本。目前人们有通过对材料进行元素掺杂、增加导电剂等措施以期改善其低温性能,但效果都不太理想,因此亟需提出一种更优的材料解决低温性能差的问题。

技术实现要素:

4.本发明的目的是提供一种耐低温正极材料及其制备方法与应用。与现有技术相比,本发明耐低温正极材料具有内核和外层结构,且在内核的正极材料中均与嵌布固态电解质材料,其与外层的li

xaybz

包覆材料在电池充放电过程中发挥协同作用,能够提升正极材料的锂离子扩散速率,并提供较多活性锂离子,使材料在较低的温度下保持较高的放电能力,并且保持较高的放电电压及效率。

5.为此,第一方面,本发明实施例提供了一种耐低温正极材料包括内核和外层两层结构;

6.所述内核包括第一组分和第二组分;所述第一组分为橄榄石结构正极材料,粒度大小为100nm-30μm,所述第二组分为固态电解质材料,粒度大小为10nm-2μm,所述第二组分均匀嵌布于第一组分中,形成粒度大小为100nm-50μm的混合体材料;

7.所述外层为li

xaybz

材料,其中a包括铜、铁、镍、锰、钒、碳、磷中的一种或多种,b包括n、o、f、s、cl、br中的一种或多种,且1≤x≤5,1≤y≤2.2;1≤z≤4;所述外层的li

xaybz

材料颗粒均匀的覆盖在所述混合体材料的表面,形成覆盖度为60%-100%的包覆结构。

8.优选的,按照质量份数,第一组分:第二组分:外层的li

xaybz

材料=[80%-99%]:[0-10%]:[0.2%-10%]。

[0009]

优选的,所述橄榄石结构正极材料包括磷酸锰锂、磷酸铁锂、磷酸铁锰锂材料中的任一种;

[0010]

所述固态电解质包括nasicon型固态电解质、liscion固态电解质、石榴石型固态电解质或钙钛矿型固态电解质中的一种或多种。

[0011]

优选的,所述耐低温正极材料的颗粒大小为110nm-60μm;形状为球形、椭球形、鹅卵石形或无规则形状中的一种或多种。

[0012]

优选的,所述耐低温正极材料在温度不低于-40℃条件下的首周效率库伦效率≥90%。

[0013]

第二方面,本发明实施例提供了一种耐低温正极材料的制备方法,所述制备方法包括:

[0014]

制备混合体材料;按质量份数称取第一组分正极材料和第二组分固态电解质材料,进行混合和烧结,所述烧结为在600℃-1000℃保温1-20小时,得到大颗粒或块状材料,经粉碎设备粉碎成微米粉,可得到第二组分均匀嵌布于第一组分中的混合体材料;

[0015]

用li

xaybz

材料对混合体材料进行包覆,得到耐低温的正极材料。

[0016]

优选的,所述混合包括干法混合或湿法混合;

[0017]

所述干法混合包括:先将第一组分和第二组分加入到混合机中,设定转速1000-2500r/min,混合10分钟-120分钟;

[0018]

所述湿法混合包括:将溶剂加入到vc混合机中,然后将第一组分和第二组分加入到溶剂中,调节转速20-800r/min,分散60-360min;保证整体的固含量在40%-90%,混合结束后,打开加热模块进行蒸发干燥;其中,所述溶剂包括水、乙醇、n-甲基吡咯烷酮nmp中的一种。

[0019]

优选的,所述包覆具体为:将li

xaybz

材料投入到高能砂磨机中,以乙醇做溶剂并加入分散剂,研磨到10nm-700nm的粒径大小;

[0020]

然后与混合体材料一起加入搅拌罐中,搅拌混合均匀并喷雾去除溶剂;

[0021]

将得到的粉体进行超声震荡筛分去除未粘附到混合体材料表面的li

xaybz

材料,再将筛上物在200℃-600℃下热处理1小时-8小时,即得到耐低温的正极材料。

[0022]

第三方面,本发明实施例提供了一种锂离子电池的正极极片,包括上述第一方面所述的耐低温正极材料。

[0023]

第四方面,本发明实施例提供了一种锂离子电池,包括上述第三方面所述的正极极片。

[0024]

本发明实施例提供的耐低温正极材料,具有内核和外层结构,且在内核的正极材料中均与嵌布固态电解质材料,其与外层的li

xaybz

包覆材料在电池充放电过程中发挥协同作用。因为低温下正极材料的锂离子扩散性能和表面活性都较低,而内嵌的固态电解质性能不受低温影响,可以在低温下发挥类似“传送带”的作用,在电势的作用下提供较高的锂离子扩散速率将内部锂离子快速输送到材料表面,包覆在表面的li

xaybz

材料则能够提供较多的活性位点承接并传导内部输送出的锂离子,且释放自身含有的活性锂离子,从而使整个材料在低温下能保持较高的放电能力,且保持较高的放电电压及效率。且制备方法简单、对环境要求低、副反应少,适用于大规模生产。

附图说明

[0025]

图1为本发明实施例提供的耐低温正极材料的制备方法流程图;

[0026]

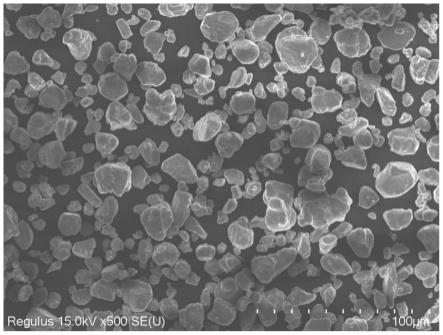

图2为本发明实施例1低温正极材料的扫描电镜(sem)图;

[0027]

图3是本发明实施例1与对比例1的首周充放电曲线;

[0028]

图4是本发明实施例2中材料的体积粒度分布曲线;

[0029]

图5是本发明实施例2与对比例2的首周充放电曲线;

[0030]

图6是本发明实施例3与对比例3的首周充放电曲线;

[0031]

图7是本发明实施例4与对比例4的首周充放电曲线。

具体实施方式

[0032]

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

[0033]

本发明实施例提供了一种耐低温正极材料,包括内核和外层两层结构;

[0034]

内核包括第一组分和第二组分;第一组分为橄榄石结构正极材料,粒度大小为100nm-30μm,第二组分为固态电解质材料,粒度大小为10nm-2μm,第二组分均匀嵌布于第一组分中,形成粒度大小为100nm-50μm的混合体材料;

[0035]

其中,橄榄石结构正极材料包括磷酸锰锂、磷酸铁锂、磷酸铁锰锂材料中的任一种;固态电解质包括nasicon型固态电解质、liscion固态电解质、石榴石型固态电解质或钙钛矿型固态电解质中的一种或多种。

[0036]

外层为li

xaybz

材料,其中a包括铜、铁、镍、锰、钒、碳、磷中的一种或多种,b包括n、o、f、s、cl、br中的一种或多种,且1≤x≤5,1≤y≤2.2;1≤z≤4;外层的li

xaybz

材料颗粒均匀的覆盖在混合体材料的表面,形成覆盖度为60%-100%的包覆结构。

[0037]

按照质量份数,第一组分:第二组分:外层的li

xaybz

材料=[80%-99%]:[0-10%]:[0.2%-10%]。

[0038]

本发明提出的耐低温正极材料的颗粒大小为110nm-60μm,形状为球形、椭球形、鹅卵石形或无规则形状中的一种或多种。本发明的耐低温正极材料在温度不低于-40℃条件下,首周效率库伦效率≥90%。

[0039]

相应的,本发明实施例提出了一种耐低温正极材料的制备方法,其制备方法流程图,如图1所示,包括:

[0040]

步骤110,按质量份数称取第一组分正极材料和第二组分固态电解质材料,进行混合和烧结,得到大颗粒或块状材料,经粉碎设备粉碎成微米粉,可得到第二组分均匀嵌布于第一组分中的混合体材料;

[0041]

通过上述步骤制备混合体材料。

[0042]

具体的,烧结为在600℃-1000℃保温1-20小时;

[0043]

混合包括干法混合或湿法混合;

[0044]

干法混合包括:先将第一组分和第二组分加入到混合机中,设定转速1000-2500r/min,混合10分钟-120分钟;

[0045]

湿法混合包括:将溶剂加入到vc混合机中,然后将第一组分和第二组分加入到溶剂中,调节转速20-800r/min,分散60-360min;保证整体的固含量在40%-90%,混合结束后,打开加热模块进行蒸发干燥;其中,溶剂包括水、乙醇、n-甲基吡咯烷酮(nmp)中的一种。

[0046]

步骤120,用li

xaybz

材料对混合体材料进行包覆,得到耐低温的正极材料。

[0047]

包覆具体为:将li

xaybz

材料投入到高能砂磨机中,以乙醇做溶剂并加入分散剂,研磨到10nm-700nm的粒径大小;然后与混合体材料一起加入搅拌罐中,搅拌混合均匀并喷雾去除溶剂;将得到的粉体进行超声震荡筛分去除未粘附到混合体材料表面的li

xaybz

材料,

再将筛上物在200℃-600℃下热处理1小时-8小时,即得到耐低温的正极材料。

[0048]

本发明以上的耐低温的正极材料可用于锂离子电池的正极极片,应用于锂离子电池中。

[0049]

为更好的理解本发明提供的技术方案,下面通过具体的实例,对本发明的技术方案进行进一步详细说明。

[0050]

实施例1

[0051]

本实施例提供一种耐低温正极材料制备方法。具体为取粒度为5μm的磷酸铁锂材料与粒度为700nm的nasicon结构li

1.5

al

0.5

ge

1.5

(po4)3固态电解质材料,按照质量占比90%:5%的比例先后加入到高速混合机中,并设定1800r/min混合25min的程序混合,然后再转移至烧结炉中2.5℃/min升温至800℃保温6小时,自然降温后,粉碎成10μm的粉料,即可得到内核混合体材料。

[0052]

取足量的li2c

1.6

fe

0.4

o4材料投入到高能砂磨机中,以乙醇作为砂磨溶剂,砂磨过程中加入分散剂,将材料研磨到300nm,得到含li2c

1.6

fe

0.4

o4材料的浆料;将得到的浆料与上述混合体材料按照固体质量比为5%:95%一起加入到搅拌罐中,搅拌混合均匀并喷雾干燥,得到的粉体材料在超声震荡筛上筛分去除未粘附牢固的小颗粒,然后将筛上物在550℃下保温3小时,即可得到耐低温正极材料。图2为材料的扫描电镜(sem)图形。

[0053]

将上述制备的低温正极材料与聚偏氟乙烯(pvdf)、导电炭黑按照96:2:2的质量比例匀浆制备成正极片,并与石墨负极片以及氧化铝涂层聚乙烯(pe)隔膜组装成扣式全电池在0℃恒温下进行测试。测试程序为静置8小时,然后0.1c倍率充电至4.6v,再恒压充电至0.01c,然后静置2min,再0.1c倍率放电至2.75v,结束测试。

[0054]

对比例1

[0055]

将实施例1中使用的5μm的磷酸铁锂正极材料与pvdf、导电炭黑按照96:2:2的质量比例匀浆制备成正极片,并与石墨负极片以及氧化铝涂层pe隔膜组装成扣式半电池在0℃恒温下进行测试。测试程序为静置8小时,然后0.1c倍率充电至4.6v,再恒压充电至0.01c,然后静置2min,再0.1c倍率放电至2.75v,结束测试。图3为实施例1与对比例1的首周充放电曲线。

[0056]

图3显示实施例1中电池的首周充电比容量为170.61mah/g,放电比容量为168.22mah/g,首周效率98.6%;对比例1中电池的首周充电比容量为161.23mah/g,放电比容量为143.01mah/g,首周效率88.7%;实施例1正极材料的充电比容量、放电比容量及首周效率都高于对比例1,且从图中可看出,实施例1的放电平台电压略高于对比例1放电平台电压。

[0057]

实施例2

[0058]

本实施例提供一种耐低温正极材料制备方法。具体为取粒度为8μm的磷酸铁锂材料与粒度为500nm的nasicon结构li

1.3

al

0.3

ti

1.7

(po4)3固态电解质材料,按照质量比92%:3%的比例先后加入到高速混合机中,并设定2000r/min混合16min的程序混合,然后再转移至烧结炉中5℃/min升温至850℃保温10小时,自然降温后,粉碎成10μm的粉料,即可得到混合体材料。

[0059]

取足量的li2cufe

0.2o1.9

材料投入到高能砂磨机中,以乙醇作为砂磨溶剂,砂磨过程中加入分散剂,将材料研磨到500nm,得到含li2cufe

0.2o1.9

材料的浆料;将得到的浆料与

上述混合体材料按照固体质量比为5%:95%一起加入到搅拌罐中,搅拌混合均匀并喷雾干燥,得到的粉体材料在超声震荡筛上筛分去除未粘附牢固的小颗粒,然后将筛上物在500℃下保温5小时,即可得到耐低温正极材料。

[0060]

将上述制备的低温正极材料按照实施例1的方式组装成扣式全电池,并在-10℃条件下测试,测试程序为静置8小时,然后0.1c倍率充电至4.45v,再恒压充电至0.01c,然后静置2min,再0.1c倍率放电至2.75v,结束测试。图4为材料的体积粒度分布曲线,图中显示材料粒度d50约为10.5μm。

[0061]

对比例2

[0062]

将实施例2中的磷酸铁锂材料按照对比例1的方式组装成扣式全电池,并在25℃环境中按照实施例2的测试程序进行测试。图5为实施例2与对比例2的首周充放电曲线。图5显示实施例2中电池的首周充电比容量为169.37mah/g,放电比容量为164.73mah/g,首周效率为97.3%;对比例2中电池的首周充电比容量为171.40mah/g,放电比容量为161.15mah/g,首周效率94.02%;实施例2正极材料在低温下充放电比容量与对比例2在常温环境中充放电比容量基本一致,说明对比例2材料具有较强的耐低温能力。

[0063]

实施例3

[0064]

本实施例提供一种耐低温正极材料制备方法。具体步骤为将nmp溶剂加入到vc混合机中,然后向其中加入粒度为400nm的钙钛矿型固态电解质li

0.35

la

0.55

tio

3 150克,再加入3μm的9.55kg磷酸锰铁锂正极材料,并以600r/min的转速混合300min;混合结束后搅拌加热烘干,再粉碎,然后转移至烧结炉850℃,保温20小时,自然降温后,粉碎成6μm的粉料,即可得到混合体材料。

[0065]

取足量的li2nife

0.6o1.7

材料投入到高能砂磨机中,以乙醇作为砂磨溶剂,砂磨过程中加入分散剂,将材料研磨到300nm,得到含li2nife

0.6o1.7

材料的浆料;将得到的浆料与上述混合体材料按照固体质量比为3%:97%一起加入到搅拌罐中,搅拌混合均匀并喷雾干燥,得到的粉体材料在超声震荡筛上筛分去除未粘附牢固的小颗粒,然后将筛上物在360℃下保温8小时,即可得到耐低温正极材料。

[0066]

将上述制备的低温正极材料按照实施例1的方式组装成扣式全电池,并在-20℃环境下,测试程序为:静置8小时,然后0.1c倍率充电至4.45v,再恒压充电至0.01c,然后静置2min,再0.1c倍率放电至3v,结束测试。

[0067]

对比例3

[0068]

将实施例3中的磷酸锰铁锂材料按照对比例1的方式组装成扣式全电池,并按照实施例3相同的测试环境及程序进行测试。图6为实施例3与对比例3的首周充放电曲线。图6显示实施例3中电池的首周充电比容量为163.21mah/g,放电比容量为154.82mah/g,首周效率94.9%;对比例3中电池的首周充电比容量为148.74mah/g,放电比容量为122.86mah/g,首周效率为82.6%;实施例3正极材料的充电比容量、放电比容量及首周效率都高于对比例3,且从图中可看出,实施例3的放电平台电压高于对比例3放电平台电压。

[0069]

实施例4

[0070]

本实施例提供一种耐低温正极材料制备方法。具体为取粒度为8μm的磷酸铁锂材料与粒度为450nm的石榴石型固态电解质li

6.7

al

0.1

la3zr2o

12

固态电解质材料,按照质量占比94:2.5%的比例先后加入到高速混合机中,并设定2200r/min混合12min的程序混合,然

后再转移至烧结炉中5℃/min升温至900℃保温24小时,自然降温后,粉碎成10μm的粉料,即可得到混合体材料。

[0071]

取足量的li2nicuo2材料投入到高能砂磨机中,以乙醇作为砂磨溶剂,砂磨过程中加入分散剂,将材料研磨到150nm,得到含li2nicuo2材料的浆料;将得到的浆料与上述混合体材料按照固体质量比为96.5%:3.5%一起加入到搅拌罐中,搅拌混合均匀并喷雾干燥,得到的粉体材料在超声震荡筛上筛分去除未粘附牢固的小颗粒,然后将筛上物在500℃下保温5小时,即可得到耐低温正极材料。

[0072]

将上述制备的低温正极材料按照实施例1的方式组装成扣式全电池,并在-20℃环境中,按照实施例2相同的测试程序进行测试。

[0073]

对比例4

[0074]

将实施例4中的磷酸铁锂材料按照对比例1的方式组装成扣式全电池,并在-20℃和20℃两种温度环境下,按照实施例4的测试程序进行测试。图7为实施例4与对比例4电池的首周充放电曲线。图7显示实施例4中电池的首周充电比容量为166.63mah/g,放电比容量为156.60mah/g,首周效率为93.98%;对比例4中-20℃测试环境电池的首周充电比容量为152.96mah/g,放电比容量为122.17mah/g,首周效率79.87%;对比例4中20℃测试环境电池的首周充电比容量为170.32mah/g,放电比容量为160.73mah/g,首周效率94.37%;通过对比可知实施例4耐低温正极材料低温下测试充放电性能与对比例4材料常温测试性能相差较小,但明显优于对比例4材料在低温下的测试性能,说明实施例4材料具有较优的耐低温性能。

[0075]

本发明实施例提供的耐低温正极材料,具有内核和外层结构,且在内核的正极材料中均与嵌布固态电解质材料,其与外层的li

xaybz

包覆材料在电池充放电过程中发挥协同作用。因为低温下正极材料的锂离子扩散性能和表面活性都较低,而内嵌的固态电解质性能不受低温影响,可以在低温下发挥类似“传送带”的作用,在电势的作用下提供较高的锂离子扩散速率将内部锂离子快速输送到材料表面,包覆在表面的li

xaybz

材料则能够提供较多的活性位点承接并传导内部输送出的锂离子,且释放自身含有的活性锂离子,从而使整个材料在低温下能保持较高的放电能力,且保持较高的放电电压及效率。当锂离子扩散速率提高时,放电能力则提高,放电电压自然而然地会提高,在放电电流不变的情况下,较高的放电电压说明材料能释放出更多的能量,提供更高的功率,因而从电芯层面来说可以提高能量密度。其制备方法简单、对环境要求低、副反应少,适用于大规模生产。

[0076]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1