负极、二次电池和用电设备的制作方法

1.本发明涉及电池领域,尤其涉及一种负极、二次电池和用电设备。

背景技术:

2.锂金属负极其具有极高的理论比容量(3860mah/g)和较低的氧化还原电位(-3.041v vs标准氢电极),被广泛应用在二次电池中。然而,在锂金属负极的实际应用中,在锂金属负极中,由于相对较短的扩散路径和较强的电场,锂离子倾向于聚集在优先形成的锂尖端,因此,导致锂离子分布和传输的不均匀,从而导致枝晶的严重生长,减低电池的循环寿命,且容易出现刺穿隔膜的隔膜,造成电池短路,引发安全问题,因而阻止了锂金属负极的商业化应用。因此,如何克服现有锂金属负极在充放电循环过程中,容易出现锂枝晶的生长,且生长不均匀,是亟待解决的技术问题。

技术实现要素:

3.本技术提供一种负极、二次电池以及用电设备,旨在解决现有锂金属负极在循环过程中容易发生析锂,且析锂不均匀,所导致的电池循环寿命差,容易引发电池短路的问题。

4.鉴于此,本技术首先提供一种负极,包括:锂金属基体;锂氮界面层,处于所述锂金属基体至少一表面;氮基修饰层,处于所述锂氮界面层的表面上。

5.进一步地,所述氮基修饰层包括g-c3n4、α-c3n4、β-c3n4、立方相c3n4中的一种或多种。

6.进一步地,所述氮基修饰层的密度为12~20g/cm3。

7.进一步地,所述氮基修饰层的孔隙密度为20ppi~500ppi。

8.进一步地,所述氮基修饰层的厚度为1μm~500μm。

9.进一步地,所述锂氮界面层的厚度为1nm~200nm。

10.进一步地,所述g-c3n4的表面包含石墨氮、吡啶氮、吡咯氮中的一种或多种。

11.进一步地,所述g-c3n4的表面还含有含氧化合物,所述含氧化合物包括含氧官能团,所述含氧官能团包括羟基、醚键、羰基、羧基、酯基中的至少一种。

12.本技术还提供一种二次电池,该二次电池包括上述负极。

13.本技术还提供一种用电设备,该用电设备包括上述的二次电池,所述二次电池作为所述用电设备的供电电源。

14.与现有技术相比,本技术具有以下效果:

15.本技术中的负极具有锂氮界面层,所述锂氮界面层能够降低接触阻抗,降低界面极化,从而增强锂离子传质效率;所述负极还含有氮基修饰层,所述氮基修饰层包括g-c3n4、α-c3n4、β-c3n4、立方相c3n4中的一种或多种,g-c3n4α-c3n4、β-c3n4、立方相c3n4本身具有较强的吸附锂离子的能力,其表面还包含石墨氮、吡啶氮、吡咯氮中的一种或多种,以及含氧化合物,因此对锂的吸附能增加,更容易引导锂离子传输,增加锂离子在传质过程中的速率,

从而抑制锂枝晶的产生,因而增强锂金属负极的循环稳定性和倍率性能。

具体实施方式

16.下面结合具体实施方式对本技术进行进一步的详细描述,给出的实施例仅为了阐明本技术,而不是为了限制本技术的范围。以下提供的实施例可作为本技术领域普通技术人员进行进一步改进的指南,并不以任何方式构成对本技术的限制。

17.下述实施例中的实验方法,如无特殊说明,均为常规方法,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

18.本技术提供一种负极,所述负极包括:锂金属基体;锂氮界面层,处于所述锂金属基体至少一表面;氮基修饰层,处于所述锂氮界面层的表面上。在本实施例中,锂氮界面层包括li

x

n,其中1<x≤3。

19.在本实施例中,锂氮界面层能够降低接触阻抗,降低界面极化,从而增强锂离子传质效率,氮基修饰层中的氮元素能提高对锂的吸附能力,更容易引导锂离子传输,且可以引导锂离子的传输路径,使得锂离子的沉积过程更加均匀,同时还能够增加锂离子在传质过程中的速率,从而抑制锂枝晶的产生,因而增强锂金属负极的循环稳定性和倍率性能。在一些实施例中,所述氮基修饰层可由含氮有机物经碳化后获得。

20.在另一实施例中,所述氮基修饰层的密度为12~20g/cm3,所述氮基修饰层的孔隙密度为20ppi~500ppi,所述氮基修饰层的厚度为1μm~500μm,所述氮基修饰层的密度、孔隙率以及厚度决定了氮基修饰层本身可以调控锂的通量大小和密度,氮基修饰层的密度越高、孔隙率越低、厚度越厚,其内纤维结构越密集、数量越多,因而可调控(影响)的锂越多。然而当氮基修饰层的孔隙密度过大时,电解液和负极中的锂金属基体直接接触面积越大,使得反应速率提升,锂枝晶容易生成,会影响电池的循环寿命,将氮基修饰层的孔隙密度控制在上述范围,可以更有效地提升电池的电化学性能,提升循环寿命。氮基修饰层的厚度过大,会占据更多的空间,不利于提升电池的能力密度,若厚度过小,则不利于提升锂离子的传输效率,不利于电池性能发挥。

21.在一些实施例中,所述氮基修饰层包括g-c3n4、α-c3n4、β-c3n4、立方相c3n4中的一种或多种,α-c3n4、β-c3n4、立方相c3n4具有空间网状晶体结构,本技术优选为g-c3n4,g-c3n4是一种近似石墨烯的平面二维片层结构,其是以三嗪环和3-s-三嗪环为基本结构单元无限延伸形成网状结构,具有g-c3n4的修饰层,能够使得锂离子分布显著均匀化,且由于g-c3n4具有较强的吸附锂离子的能力,可以有效地抑制锂枝晶的生成,提升锂离子沉积/剥离的速率,且g-c3n4的存在大大提高了电解质的润湿性,降低电解液在极片上的接触角,有助于锂离子通量的均匀性,减小锂离子传输和沉积的不均匀性。

22.在一些实施例中,所述锂氮界面层的厚度为1~200nm,锂氮界面层厚度的大小直接影响所述氮基修饰层对周围传输的li离子的调控能力,会直接影响电池的倍率性能。在一些实施例中,所述li3n界面层通过所述氮基修饰层与锂金属基体自发反应生成,能够降低所述氮基修饰层与锂金属基体之间的接触阻抗,降低界面极化,从而增强锂离子传质效率。

23.在一些实施例中,所述g-c3n4的表面包含石墨氮、吡啶氮、吡咯氮中的一种或多种。

石墨氮、吡啶氮、吡咯氮具有吸附力离子的能力,可以提高锂离子的沉积速率,同时提高锂的沉积均匀性,从而进一步抑制负极锂枝晶的生长。

24.为了进一步使得负极对锂离子的吸附性增强,进一步降低锂离子传质的难度,减小欧姆阻抗,增加循环寿命,在另一实施例中,所述吡啶氮、吡咯氮、石墨氮质量比为(20~28):(27~32):(50~55)。在本实施例中,由于吡咯氮和吡啶氮对锂离子的吸附能力更强,在相同氮元素占比下,氮元素中的吡咯氮和吡啶氮的占比越高,则循环稳定性越好,循环寿命越长。

25.在另一些实施例中,所述g-c3n4的表面还含有含氧化合物,所述含氧化合物包括含氧官能团,所述含氧官能团包括羟基、醚键、羰基、羧基、酯基中的至少一种。由于上述含氧官能团与电解液之间具有优良的亲和性,从而能够提升负极对于电解液的浸润性,降低了电池的欧姆阻抗,抑制锂枝晶的生长,提高电池循环性能。

26.在另一些实施例中,所述氮基修饰层中的碳、氮、氧的摩尔比为(5~7):(6~8):(0.1~1.5)。在该比例范围,可以使得极片具有更优的抑制锂枝晶生长的能力以及具有更优的电解液浸润性能,使得电池具备更优的循环性能。且含有石墨氮、吡啶氮、吡咯氮和含氧化合物的氮基修饰层可以更有效的提升锂沉积/剥离的稳定性。

27.在另一实施例中,本技术还提供上述负极的制备方法,所提供的负极的制备方法包括以下步骤:

28.制备氮基修饰层;

29.将所述氮基修饰层层叠在锂金属基体至少一个表面上;

30.氮基修饰层与所述锂金属基体在界面处反应形成锂氮界面层,得到所述锂金属基体、锂氮界面层以及氮基修饰层依次层叠的负极。

31.在本技术的一些实施方式中,所述制备氮基修饰层的步骤包括:将含氮有机物作为前驱体,进行碳化处理,得到所述氮基修饰层。

32.在本技术的一些实施方式中,所述含氮有机物包括三聚氰氯、三聚氰胺、尿素、硫脲、双氰胺。

33.优选地,在本技术的一些实施方式中,所述含氮有机物为三聚氰胺泡沫。三聚氰胺泡沫经经碳化后所得到的材料,具有更丰富的含氮基团,以及具有更低的密度,和更高的孔隙流率。使得电池具有更优的循环性能和能量密度。

34.所述碳化的操作为将含氮有机物置于化学气相沉积系统内的管式炉中,在惰性气体保护下,升温,保持500~650℃,碳化1~3h,冷却至室温,取出,得到氮基修饰层;

35.其中,升温为以1.0~5.0℃/min的速率从室温升至500~650℃;

36.在本技术的一些实施方式中,升温的速率为2℃/min、3℃/min或5℃/min,

37.在本技术的一些实施方式中,升温至550℃、600℃或650℃;

38.在本技术的一些实施方式中,在550℃保持时间为1h或2h;

39.本技术中,通过调整碳化温度及在高温下保持的时间来调节所得氮基修饰层的密度和孔隙密度;

40.所述含氮有机物在碳化前还需进行清洗、烘干的操作,所述清洗、烘干的操作为将含氮有机物分别于乙醇、去离子水、乙醇溶液中超声清洗,烘干;

41.所述超声清洗的时间可为0.5~1.5h,具体可为1h;

42.所述烘干的温度可为40~70℃,具体可为60℃,时间可为20~26h,具体可为24h;

43.在本技术的一些实施方式中,所述方法还包括对制得的氮基修饰层进行氧等离子体改性的操作,得到表面含有含氧化合物的氮基修饰层。

44.在本技术的一些实施方式中,所述方法还包括对制得的表面含有含氧化合物的氮基修饰层再进行氮等离子体改性的操作,得到表面含特定质量比的吡啶氮、吡咯氮、石墨氮和含氧化合物的氮基修饰层。

45.在本技术的一些实施方式中,所述氧等离子体和氮等离子体改性均在pecvd系统(等离子体增强化学的气相沉积系统)内进行,

46.所述氧等离子体改性的操作为:先将pecvd系统内真空度保持在1*10-3

pa以下,通入o2,调节系统压强维持在0.1~10pa范围内,打开等离子体发生器,设定等离子体输出功率为500~1300w,调节等离子体射频系统反射功率为1~10w,运行等离子体发生器5~30min,关闭等离子体发生器,停止通入o2,即可;

47.在本技术的一些实施方式中,通入氧气后运行等离子体发生器的时间为5~30min,5min、10min、20min、30min的其中一项;

48.所述o2的流量可为16~64sccm;

49.所述o2的纯度可为99%~99.999%;

50.所述氮等离子体改性的操作为:通入n2,调节系统压强维持在0.1~10pa范围内,打开等离子体发生器,设定等离子体输出功率为500~1300w,调节等离子体射频系统反射功率为1~10w,运行等离子体发生器5~30min,关闭等离子体发生器,停止通入n2,即可;

51.在本技术的一些实施方式中,通入氮气后运行等离子体发生器的时间为5min、10min、20min、30min;

52.其中,所述n2的流量可为16~40sccm;

53.所述n2的纯度可为99%~99.999%。

54.本技术通过简单的等离子体处理,调控了氮基修饰层表面的c、n、o元素比例和分布,尤其是氮基修饰层表面的各种氮的比例,如吡啶氮、吡咯氮、石墨氮等,以增强氮基修饰层表面吸附锂离子的能力。

55.所述锂金属基体包括:锂金属、锂合金、锂金属复合氧化物中的一种或多种。所述锂金属基体的厚度为10μm~500μm。

56.本技术还提供一种二次电池,所述二次电池包括上述负极。

57.本技术还提供一种用电设备,所述用电设备包括上述二次电池,所述二次电池作为所述用电设备的供电电源。

58.本技术负极材料中,氮基修饰层本身具有较强的吸附锂离子能力,经过氧等离子体改性,氮基修饰层表面形成的含氧官能团能够提升负极对于电解液的浸润性,由此增强氮基修饰层对于锂离子的吸附引导能力,从而使得锂金属负极的循环稳定性增强;而氮等离子体改性可以将氮基修饰层表面的氮的种类和比例,如吡啶氮、吡咯氮和石墨氮等进行调整优化,使之更能吸引锂离子,从而增强锂离子的吸附能,改善氮基修饰层诱导锂离子传质过程的能力,增强锂金属负极的循环稳定性;另外,氮基修饰层与锂金属基体中的锂金属自发反应生成的锂氮界面层,锂氮界面层具有优良的锂离子传导能力,提高锂离子的传输速率,且锂氮界面层还能够降低氮基修饰层与锂金属之间的接触阻抗,降低界面极化,从而

增强锂离子传质效率,进一步提高电池循环性能。

59.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围

60.实施例1

61.上述负极的制备:

62.1)将尺寸大小为5cm*4cm*0.8cm(长、宽、高)三的聚氰胺泡沫置于化学气相沉积系统内的管式炉中,向管式炉内通入氩气,调节管式炉升温速率为2℃/min,从室温25℃升温至550℃,保持550℃的温度2h,后自然降温至室温,取出后得到密度为16g/cm3,孔隙密度为250ppi、厚度为250μm的g-c3n4泡沫材料(即氮基修饰层)。

63.2)将所得的g-c3n4泡沫材料置于pecvd系统内,运行真空泵系统,将系统内真空保持在1*10-3

pa以下;然后以16sccm的流量大小通入o2(纯度99.999%),调节真空泵系统至腔内压强维持在0.1~10pa范围内,打开等离子体发生器,设定等离子体输出功率为1000w,调节等离子体射频系统反射功率为1~10w,运行等离子体发生器10min,关闭等离子体发生器,停止通入o2。

64.3)以16sccm的流量大小通入n2(纯度99.999%),调节真空泵系统至腔内的压强维持在0.1~10pa范围内,打开等离子体发生器,设定等离子体输出功率为1000w,调节等离子体射频系统反射功率为0~10w,运行等离子体发生器10min,关闭等离子体发生器,停止通入n2;关闭pecvd系统,即可得到改性g-c3n4泡沫材料(即表面具有石墨氮、吡啶氮、吡咯氮和含氧化合物的g-c3n4泡沫材料);其中改性g-c3n4泡沫材料中c、n、o的摩尔比为6:7:1,吡啶氮、吡咯氮、石墨氮质量比为25:30:55。

65.4)将所制得的改性g-c3n4泡沫材料与厚度为300μm的锂片接触48h,可获得在锂片与改性g-c3n4泡沫材料的接触面形成100nm后的li

x

n界面层的负极。

66.实施例2

67.与实施例1相同,不同的是将步骤1)中的温度从室温25℃升温至650℃。

68.实施例3

69.与实施例1相同,不同的是将步骤1)中的温度从室温25℃升温至600℃。

70.实施例4

71.与实施例1相同,不同的是将步骤1)中的温度从室温25℃升温至520℃。

72.实施例5

73.与实施例1相同,不同的是将步骤1)中三聚氰胺泡沫的尺寸替换为3cm*3cm*0.05cm

74.实施例6

75.与实施例1相同,不同的是将步骤1)中三聚氰胺泡沫的尺寸替换为4cm*4cm*0.15cm。

76.实施例7

77.与实施例1相同,不同的是将步骤1)中三聚氰胺泡沫的尺寸替换为6cm*5cm*0.5cm。

78.实施例8

79.与实施例1相同,不同的是将步骤1)中三聚氰胺泡沫的尺寸替换为6cm*5cm*

1.2cm。

80.实施例9

81.与实施例1相同,不同的是将步骤1)中三聚氰胺泡沫的尺寸替换为6cm*5cm*1.4cm。

82.实施例10

83.与实施例1相同,不同的是将步骤2)o2的流量大小调整为2sccm。

84.实施例11

85.与实施例1相同,不同的是将步骤2)o2的流量大小调整为12sccm。

86.实施例12

87.与实施例1相同,不同的是将步骤2)o2的流量大小调整为20sccm。

88.实施例13

89.与实施例1相同,不同的是将步骤2)通入o2运行等离子体发生器的时间调整为20min。

90.实施例14

91.与实施例1相同,不同的是将步骤3)n2的流量大小调整为14sccm。

92.实施例15

93.与实施例1相同,不同的是将步骤3)n2的流量大小调整为10sccm。

94.实施例16

95.与实施例1相同,不同的是将步骤3)n2的流量大小调整为12sccm。

96.实施例17

97.与实施例1相同,不同的是将步骤4)中的锂片的厚度为10μm。

98.实施例18

99.与实施例1相同,不同的是将步骤4)中的锂片的厚度为150μm。

100.实施例19

101.与实施例1相同,不同的是将步骤4)中的锂片的厚度为350μm。

102.实施例20

103.与实施例1相同,不同的是将步骤4)中的锂片的厚度为500μm。

104.对比例1

105.所提供的负极不具有界面修饰层和li3n界面层。

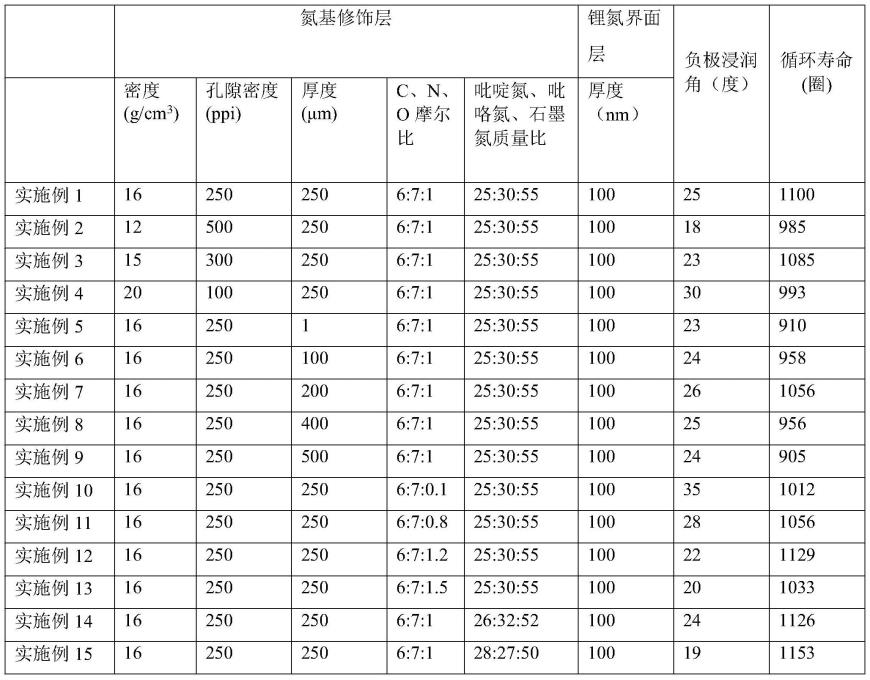

106.试验例(测试结果见表1)

107.1)循环寿命测试:将实施例1-20以及对比例1获得的负极,与锂金属片作为对电极,制作成扣式电池cr2032,扣式电池cr2032中的电解液的成分为:体积比为1∶1的链状醚二甲氧基乙烷(dme)和环状醚1,3-二氧戊环(dol)的溶质,以及2.0%lino3。隔膜采用的是pp膜。

108.以1.0mah cm-2

和1.0ma cm-2

的沉积效率沉积锂,然后以相同剥离速率(即1.0mah cm-2

和1.0ma cm-2

)充电到1v(vs.li/li

+

)以剥离锂,如此对扣式电池cr2032进行循环充放电,当电池短路失效时,记录循环圈数。

109.2)负极的浸润性能测试:将1滴(0.2ml)电解液滴在实施例1~20以及对比例1的负极表面,在1s时利用接触角测量仪获得接触角。

110.表1

[0111][0112][0113]

由以上表1实验数据可知,相比于锂片作为负极,具有氮基修饰层的负极对电解液的浸润更好,电池的循环性能更好,从表1对比例数据可见,锂片作为负极,其浸润角高达72

°

,显然,对电解液的浸润性能较差,如此使得负极的极化作用增强,不利于电池的循环稳定性。而采用本技术实施例制备得到的负极,由于修饰层的存在,一方面可以提升负极的浸润性能,另一方面还能够提升电池的循环寿命。

[0114]

以上对本技术进行了详述。对于本领域技术人员来说,在不脱离本技术的宗旨和范围,以及无需进行不必要的实验情况下,可在等同参数、浓度和条件下,在较宽范围内实施本技术。虽然本技术给出了特殊的实施例,应该理解为,可以对本技术作进一步的改进。总之,按本技术的原理,本技术欲包括任何变更、用途或对本技术的改进,包括脱离了本技术中已公开范围,而用本领域已知的常规技术进行的改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1