一种薄膜、制备方法及其应用与流程

1.本发明涉及新能源器件和能源储存领域,具体涉及一种薄膜、制备方法及其应用。

背景技术:

2.薄膜在储能器件中应用非常广泛,包括正极、负极、隔膜等,简单、高效、节能的薄膜制备技术对高性能的储能器件至关重要。目前国内外大多数电化学器件生产厂家用于储能器件的薄膜的制备方法包括湿法和干法。

3.传统的湿法薄膜制备工艺存在过程复杂、高耗能、污染环境等缺点。就正、负极而言,其制备过程包括匀浆、涂布、辊压等工艺流程,其中匀浆步骤是将活性材料、导电剂、粘结剂在大量的有机溶剂中经过长时间搅拌分散,才能得到满足工艺要求的浆料;而涂布步骤是将浆料均匀的涂覆在集流体上,再经过高温加热、鼓风除去溶剂,最后经过辊压得到极片。可以看出,传统的湿法极片的制备过程时间长、耗能高、污染重。隔膜制备存在类似的缺点,湿法隔膜工艺将液态烃或一些小分子物质与聚烯烃树脂混合,加热熔融后,形成均匀的混合物,然后降温进行相分离,压制得膜片,再将膜片加热至接近熔点温度,进行双向拉伸使分子链取向,再用易挥发溶剂将增塑剂从薄膜中萃取出来,进而制得的相互贯通的亚微米尺寸微孔膜材料。

4.干法成型的用于储能器件的薄膜由于没有杂质而具有较好的电化学性能。干法则是将对活性物质、导电剂和粘结剂混合形成平均熔体,挤出时在拉伸应力下形成片晶结构,加热获得硬弹性的聚合物薄膜,最后在一定的温度下拉伸形成狭缝状微孔,热定型后制得微孔膜。例如专利cn102629681a公开了一种基于粉体的电极成型方法,使用粉体活性物质、粉体导电剂和粉体粘结剂通过三维混粉机或无重力混粉机进行均匀混合,再通过低温粉碎机进行粉碎,然后通过双螺杆挤出机或者密炼机/开炼机纤维化挤出成型,而后通过压延机热压达到目标厚度,最后与印刷导电胶的集流体三层复合形成电极并冷轧提高压实密度。专利cn102723211a公开了一种高性能超级电容器及其制造工艺,采用三维混合机或者无重力混合机进行干法混粉,确保不同组分均与分布,在正负电极生产过程中没有任何水或者溶剂的引入,从而能最大程度上保证电极材料的纯度。虽然抛弃了采用溶剂辅助加工的方式,从而最大程度的保证了电极材料的纯度,但是制备薄膜后需与印刷导电胶的集流体三层复合存在再次粘附且需要另外采用隔膜的问题。

5.鉴于此,本发明开发了高效、绿色、节能的性能更加优异的薄膜制备技术,对新型、高性能的储能技术至关重要。

技术实现要素:

6.本发明所要解决的技术问题是提供一种薄膜、制备方法及其应用。目的在于克服现有薄膜制备技术的缺点,即制备过程复杂冗长、需要大量的有机溶剂、高耗能、高污染、操作复杂等,提供一种绿色、高效、无污染的无溶剂法、操作简单薄膜制备方法,通过将所需材料经过简单的混合、加热即可,且制得薄膜组装时无需隔膜、压实密度及寿命的等性能更加

的优异。

7.本发明为了解决上述技术问题,第一个目的是提供一种薄膜的制备方法,包括如下步骤:步骤s1,混合:将活性材料、导电材料充分混合,所述活性材料与导电材料的重量比例为(80-100):(0.1-20),得到活性材料/导电材料的混合物;步骤s2,转移:将步骤s1所得的活性材料/导电材料的混合物转移到集流体上,得到活性材料/导电材料覆盖的集流体;步骤s3,沉积:在步骤s2所得的活性材料/导电材料覆盖的集流体上沉积一层有机高分子材料,在集流体上得到中间薄膜;步骤s4,加热和辊压:对步骤s3所得的中间薄膜进行升温处理,有机高分子材料融化并填充到活性材料和导电材料的空隙到达集流体表面,然后经过辊压得到储能器件用的在集流体上薄膜。

8.本发明的有益效果是:本发明所采用的制备方法简单、高效、无污染、低成本且可规模化、连续化生产,薄膜制备技术不需要使用易燃易爆的有机溶剂,更绿色、安全、耗能低。所采用的制备方法克服了现有薄膜制备技术的高污染、高耗能、工艺流程复杂的缺陷。

9.本发明步骤s4中经过升温处理后,有机高分子材料融化并填充到活性材料和导电材料混合物的空隙到达集流体,从而不仅将两者紧紧的粘附在一起,而且增加了涂覆层与集流体之间的粘附力;更进一步的,涂覆层表面有机高分子材料也形成薄膜,起到隔膜的作用,故本发明制备的薄膜不需要再使用商业化的隔膜组装储能器件,成本低廉、工艺更简单;本发明制备的薄膜可获得粘附力更高、涂覆面密度更大、压实密度更高的储能器件产品。

10.在上述技术方案的基础上,本发明还可以做如下改进。

11.进一步,步骤s1所述的活性材料包括但不限于锂离子电池所用的正极材料或负极材料,或者超级电容器所用的正极材料或负极材料。

12.进一步,步骤s1所述的活性材料包括磷酸铁锂、锰酸锂、钴酸锂、三元材料、石墨、硬碳、硅碳材料、活性炭中的1种或2种以上的混合物;所述的导电材料包括但不限于纳米管、石墨烯、导电炭黑中的1种或2种以上的混合物。

13.进一步,步骤s1所述的混合方式为机械搅拌、球磨、气流磨中的1种或2种以上联合使用。

14.采用上述进一步方案的有益效果是:通过上述混合方式,使得活性物质和导电剂充分混合,减少无效空隙,降低接触电阻,增加压实密度,从而提高面积/体积比容量,提升功率密度。进一步,步骤s2所述的集流体包括铜箔、铝箔、涂碳铜箔、涂碳铝箔或碳纸。

15.进一步,步骤s2所述的转移方式包括刮涂、喷涂、旋涂中的1种或2种以上联合使用;步骤s3所述的有机高分子材料沉积方式包括刮涂、喷涂、化学气相沉积、等离子增强气相沉积中的1种或2种以上联合使用。

16.采用上述进一步方案的有益效果是:通过上述操作,活性材料/导电材料的混合物可高效率、均匀的涂覆在基底表面,有机高分子材料更紧密的与活性材料/导电材料的混合物结合,降低接触电阻并提高面密度,进而实现储能器件的高能量密度和高功率性能。

17.进一步,步骤s3所述的有机高分子材料包括但不限于聚偏氟二烯、聚乙烯、聚丙

烯、羧甲基纤维钠、聚乙烯醇、聚氧化乙烯、聚四氟乙烯中的1种或2种以上混合使用。

18.进一步,步骤s4所述的升温处理方式包括直接加热、紫外照射、红外照射、微波加热中的1种或2种以上联合使用。升温的温度为80-500度。

19.采用上述进一步方案的有益效果是:在温度为80-500度下,有机高分子材料经过处理后,可将活性材料/导电材料混合物粘附在集流体上,而且表面有机高分子材料起到隔膜的作用。

20.第二个目的是提供一种薄膜,由如上述所述的一种薄膜的制备方法制备得到的薄膜。

21.采用上述方案的有益效果是:本发明制备的薄膜不需要再使用商业化的隔膜组装储能器件,成本低廉、工艺更简单。

22.第三个目的是提供一种储能器件,所述储能器件包括正极、负极和隔膜,由如将上述所述的薄膜作为正极、或/和负极、或/和隔膜制成。

23.采用上述方案的有益效果是:本发明制备的薄膜可获得粘附力更高、涂覆面密度更大、压实密度更高的储能器件产品。

附图说明

24.图1为本发明实施例1制备的带涂层的负极极片图;图2为本发明实施例1的将负极极片的涂层分离后的负极及涂层图,其中左图为涂层分离后的负极极片,右图为白色涂层;图3为本发明采用实施例1制备的负极极片粘接强度、湿法极片与现有干法制备的极片对比图;图4为本发明采用实施例2干法超级电容器、湿法超级电容器dc与现有干法制备的超级电容器寿命对比图;图5为本发明采用实施例2干法超级电容器、湿法超级电容器与现有干法制备的超级电容器内阻增加率对比。

具体实施方式

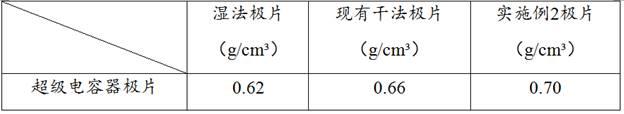

25.以下对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

26.实施例1一种用于锂离子电池的薄膜电极的制备方法,包括如下步骤 :步骤s1:将天然石墨和导电炭黑以98:2的质量比例搅拌混合3小时,然后喷涂到铜箔表面,得到天然石墨和导电炭黑混合物覆盖的铜箔;步骤s2:在步骤s1的基础上,再喷涂聚偏氟乙烯粉末,得到聚偏氟乙烯/(天然石墨和导电炭黑混合物)/铜箔;步骤s3:将步骤s2得到的中间产品加热至200度左右,使得聚偏氟乙烯融化并通过天然石墨和导电炭黑混合物间的空隙,将涂覆层粘附,并起到隔膜作用,得到负极,见图1;步骤s4:与步骤s1-s3同样的操作,制备基于涂碳铝箔的磷酸铁锂正极材料制正极,并以二者为电极,无需隔膜,组装锂离子电池。

27.通过图1和图2可知,本发明方法制备的电池极片表面带有高分子涂层,在组装锂离子电池过程中无需额外使用隔膜材料。通过图3可知,使用本发明方法制备的电池极片粘接强度明显优于湿法极片,粘接强度提高了40%左右;使用本发明方法制备的电池极片粘接强度也优于现有干法极片,粘接强度提高了12.5%左右。

28.另外,湿法极片制备步骤具体为:1、先将粘结剂通过长时间搅拌溶解到有机溶剂中,再加入活性材料、导电剂继续搅拌混合均匀,制备成浆料; 2、将浆料通过涂布的方式转移到集流体上,并经过烤箱加热除去有机溶剂,得到半成品极片;3、将半成品极片经过辊压得到最终的极片。其余与本实施例1相同。

29.现有干法极片制备步骤具体为:1、将粘结剂溶解到溶剂中,再加入导电剂,制备成涂层浆料;2、将步骤1制备的浆料涂覆到集流体上,并加热除去溶剂,得到涂覆有导电剂的集流体;3、将活性材料、导电剂先预混合,再加入粘结剂进一步混合,直到均匀;再通过纤维化过程,进一步混合所得混合物;4、将步骤3所得的混合物通过高温热压制备成薄膜;5、将步骤4所得的薄膜热压到步骤2制备的带有涂层的集流体上,得到最终极片。其余与本实施例1相同。

30.实施例 2一种超级电容器的薄膜电极的制备方法,包括如下步骤:步骤s1:将活性炭和超导碳黑以95:5的质量比例球磨混合5小时,然后喷涂到涂碳铝箔表面,得到活性炭和超导碳黑混合物涂覆的铝箔;步骤s2:在步骤s1的基础上,再喷涂聚乙烯醇粉末,得到聚乙烯醇覆盖的(天然石墨和导电炭黑混合物)/铜箔中间产品;步骤s3:将步骤s2得到的中间产品通过红外辐射加热至250度左右,使得聚乙烯醇融化并通过活性炭和超导碳黑,将涂覆层粘附,并起到隔膜作用,得到超级电容器电极;步骤s4:以步骤s3得到的产品为超级电容器电极,组装超级电容器。

31.表1 使用实施例2制备的超级电容器极片、湿法极片与现有干法极片压实密度对比通过图4-5和表1可知,采用本发明方法制备的超级电容器极片与湿法极片相比,极片的压实提高了20%左右;采用本发明方法制备的超级电容器极片与现有干法极片相比,极片的压实提高了13%左右。使用本发明方法制备的超级电容器与湿法超级电容器相比,寿命有了显著提高,内阻增加率明显降低,湿法极片循环1700小时容量保持率就降到80%,内阻增加到160%,而本发明的干法极片循环2800才达到上述数值;使用本发明方法制备的超

级电容器与现有干法极片超级电容器相比,寿命有了显著提高4%,内阻增加率明显降低10%。

32.说明:本实施例2中的湿法极片与现有干法极片的制备方法参考实施例1的记载。

33.实施例 3一种用于锂离子电池的薄膜电极的制备方法,包括如下步骤:步骤s1:将硅碳负极、super p、碳纳米管以98:1:1的质量比例搅拌混合4小时,然后刮涂到表面有碳层的铜箔,得到硅碳负极/super p/碳纳米管混合物覆盖的铜箔;步骤s2:在步骤s1的基础上,再喷涂聚乙烯粉末,得到聚乙烯/(硅碳负极/super p/碳纳米管混合物)/铜箔;步骤s3:将步骤s2得到的中间产品加热至120度左右,使得聚乙烯融化并通过涂覆层颗粒间的空隙,将涂覆层粘附,并起到隔膜作用;步骤s4:同样的操作,制备基于涂碳铝箔的钴酸锂正极材料,并以二者为电极,组装锂离子电池。

34.表2 使用实施例3制备的电池极片、湿法极片与现有干法极片压实密度对比由表2可知,使用实施例3制备的电池正负极片的压实密度明显高于湿法制备的电池正负极片;使用实施例3制备的电池正负极片的压实密度明显高于现有干法极片制备的电池正负极片。

35.说明:本实施例3中的湿法极片与现有干法极片的制备方法参考实施例1的记载。

36.说明:以上述各实施例所得的极片为正负极,无需采用隔膜,通过封装、烘烤除水分、注液组装成储能器件。电解液采用商业的碳酸乙烯酯(ec)、丙烯碳酸酯(pc)和碳酸二甲酯(dmc)的混和物(体积比为1:1:1)为有机溶剂,以及2%的碳酸亚乙烯酯(vc)添加剂。测试电芯的电化学性能。

37.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1