显示面板的制作方法、显示面板以及显示装置与流程

1.本技术涉及显示技术领域,具体涉及一种显示面板的制作方法、显示面板以及显示装置。

背景技术:

2.现有有源阵列显示技术多以薄膜晶体管(thin film transistor,tft)背板为驱动,其中非晶硅和非晶金属氧化物半导体具有成本低,工艺简单,适合各个世代面板的应用等特点,被广泛运用。

3.但非晶半导体(包括非晶硅,非晶金属氧化物半导体)tft由于其非晶结构不稳定的特性,导致其tft电性对光、电、热等环境敏感,不够稳定,从而影响面板显示。而tft半导体层结晶化后迁移率和稳定性会显著提升,但其往往需要高温(600℃以上)环境才能开始结晶,这无疑会极大增加tft面板制作成本和生产周期。

4.近年来有源mini&micro led显示大力发展,其对tft背板技术要求越来越严苛,同时,led转移技术和转移良率也是mini&micro led显示产业化的主要难点。因此尽量减小甚至避免转移量,搭配高稳定性的tft成为mini&micro led显示快速发展的关键,常规有源mini&micro led显示面板是将制作完成的mini&micro led三原色灯珠转移到tft基板上,其巨量转移良率和后续检测修复更是micro/mini led发展的极大难题。

技术实现要素:

5.本技术提供一种显示面板的制作方法、显示面板以及显示装置,旨在提高tft的电性能,兼顾解决led巨量转移的良品率较低的问题。

6.本技术第一方面实施例提供一种显示面板的制作方法,所述显示面板包括显示区域和非显示区域,所述制作方法包括:

7.在衬底的第一表面上的第一预设区域形成多个未晶化的半导体块;

8.于一结晶温度下,在所述第一表面上的第二预设区域形成至少一个第一发光元件;其中,所述半导体块在所述结晶温度下结晶化;

9.在每个所述半导体块远离所述第一表面的一侧形成开关结构,且将各自与第一发光元件一一对应的第二发光元件和第三发光元件转移到所述第二预设区域,以形成所述显示面板。

10.在可选的实施例中,所述在所述第一表面上的第二预设区域形成至少一个第一发光元件,包括:

11.在所述结晶温度下,在所述第一表面上生长出覆盖所述衬底的半导体晶片;

12.对所述半导体晶片进行刻蚀,在所述第二预设区域形成至少一个所述第一发光元件,并去除所述第一预设区域上的所述半导体晶片。

13.在可选的实施例中,所述半导体晶片包括第一掺杂层、第二掺杂层,以及位于第一掺杂层和第二掺杂层之间的第一发光层;所述第一掺杂层和所述第二掺杂层各自为p型掺

杂层和n型掺杂层中的一个;

14.所述在所述第一表面上生长出覆盖所述衬底的半导体晶片,包括:

15.在所述半导体块和所述衬底暴露的表面上通过外延生长出第一掺杂层;

16.在所述第一掺杂层远离所述第一表面的一侧上外延生长出第一发光层;

17.在所述第一发光层远离所述第一掺杂层的一侧表面上外延生长出第二掺杂层。

18.在可选的实施例中,所述对所述半导体晶片进行刻蚀,在所述第二预设区域形成至少一个所述第一发光元件,包括:

19.对所述半导体晶片进行第一次刻蚀,去除所述第一预设区域中的第二掺杂层以及第一发光层,并在所述第二预设区域图案化所述第二掺杂层以及第一发光层,形成对应所述第一发光元件的柱状单元,每个柱状单元之间形成刻蚀间隙;所述刻蚀间隙和所述第一预设区域暴露所述第一掺杂层;

20.对所述第一预设区域未形成所述半导体块的区域以及所述刻蚀间隙处的第一掺杂层进行减薄处理;

21.对所述刻蚀间隙处的所述第一掺杂层进行第二次刻蚀,将每个所述刻蚀间隙处的所述第一掺杂层隔断,所述第一掺杂层在所述刻蚀间隙内形成用于放置第一焊盘的表面。

22.在可选的实施例中,所述开关元件包括:栅极金属件、源极金属件和漏极金属件,所述在每个半导体块上形成开关结构,包括:

23.在所述未晶化的半导体块远离所述第一表面的一侧形成绝缘块;

24.在所述绝缘块远离所述第一表面的一侧形成栅极金属件;

25.在所述未晶化的半导体块的两侧分别形成源极金属件和漏极金属件,所述源极金属件和漏极金属件与所述未晶化的半导体块接触;

26.在所述栅极金属件、源极金属件和漏极金属件之间的空间内形成层间电介质;其中所述源极金属件和漏极金属件部分露出所述层间电介质,以形成接触电极。

27.在可选的实施例中,还包括:

28.在所述层间电介质远离所述第一表面的一侧形成覆盖所述接触电极的第一保护层;

29.在所述第一保护层和所述第二掺杂层远离所述第一表面的一侧形成电连接件;其中每个所述接触电极与一电连接件通过在所述第一保护层上沉积的过孔63金属耦接;

30.在所述第二掺杂层上的电连接件远离所述第一表面的一侧形成第二焊盘。

31.在可选的实施例中,还包括:

32.将遮光材料填充每个所述第一发光元件之间的刻蚀间隙内;或者,

33.还包括:将遮光材料填充每个所述第一发光元件之间的刻蚀间隙内;以及,在所述填充刻蚀间隙之后的衬底上形成覆盖每个所述第一发光元件和每个所述半导体块的第二保护层。

34.本技术第二方面实施例提供一种显示面板,所述显示面板包括显示区域和非显示区域a2,所述显示面板包括:

35.衬底;

36.多个半导体块,所述多个半导体块形成在所述第一表面上的第二预设区域,且每个半导体块上远离所述第一表面的一侧设有开关结构;

37.多个第一发光元件,以及各自与多个第一发光元件一一对应的第二发光元件和第三发光元件,设置在所述第一表面上的第二预设区域;其中,所述半导体块在所述第一发光元件形成之前处于未晶化状态,并在所述第一发光元件形成过程中结晶化。

38.在可选的实施例中,所述第一发光元件包括第一发光层,所述第二发光元件包括第二发光层,所述第三发光元件包括第三发光层,所述第一发光层、所述第二发光层以及所述第三发光层各自激发产生一单色光。

39.本技术第三方面实施例提供一种显示装置,包括如上所述的显示面板。

40.由上述技术方案可知,本技术提供的一种显示面板的制作方法、显示面板以及显示装置,通过在制备过程中,先形成未晶化的半导体块,之后在结晶温度下形成第一发光元件,最后转移第二发光元件和第三发光元件,借助于第一发光元件形成过程中的结晶温度,使得半导体块结晶化,从而制备形成显示面板,本技术相较于现有技术减少了三分之一的巨量转移,结晶化的tft迁移率高,稳定性好,可以实现色域更高的显示效果。

附图说明

41.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

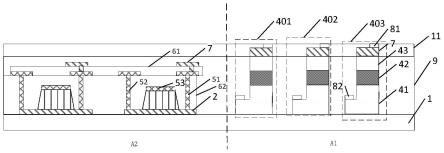

42.图1a是本技术实施例中制作显示面板的步骤示意图。

43.图1b是本技术实施例中制作显示面板的步骤之一形成的结构示意图。

44.图2是本技术实施例中制作显示面板的步骤之二形成的结构示意图。

45.图3是本技术实施例中制作显示面板的步骤之三形成的结构示意图。

46.图4是本技术实施例中制作显示面板的步骤之四形成的结构示意图。

47.图5是本技术实施例中制作显示面板的步骤之五形成的结构示意图。

48.图6是本技术实施例中制作显示面板的步骤之六形成的结构示意图。

49.图7是本技术实施例中制作显示面板的步骤之七形成的结构示意图。

50.图8是本技术实施例中制作显示面板的步骤之八形成的结构示意图。

51.图9是本技术实施例中制作显示面板的步骤之九形成的结构示意图。

52.图10是本技术实施例中开关结构示意图。

53.图11是本技术实施例中显示装置的结构示意图。

54.附图标记:1-衬底,2-半导体块,3-绝缘块,41-第一掺杂层,42-第一发光层,43-第二掺杂层,4-半导体晶片,51-源极金属件,52-漏极金属件,53-栅极金属件,61-第一保护层,62-层间电介质,63-过孔,7-电连接件,81-第一焊盘,82-第二焊盘,9-遮光胶或光阻,10-像素介质,11-第二保护层,20-显示装置。

具体实施方式

55.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

56.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。需要说明的是,本技术公开的显示面板的制作方法、显示面板以及显示装置可用于显示技术领域,也可用于除显示技术领域之外的任意领域,本技术公开的显示面板的制作方法、显示面板以及显示装置的应用领域不做限定。

57.非晶半导体(包括非晶硅,非晶金属氧化物半导体)tft由于其非晶结构不稳定的特性,导致其tft电性对光、电、热等环境敏感,不够稳定,从而影响面板显示。而tft半导体层结晶化后迁移率和稳定性会显著提升,但其往往需要高温(600℃以上)环境才能开始结晶,因此范例技术通常采用led转移技术进行tft的制备,将制作完成的mini&micro led三原色灯珠转移到tft基板,即将结晶后的半导体块和发光元件“拼接”,此时巨量转移良率和后续检测修复是最大的难点,巨量转移对应良品率较低,导致成本大幅度提升。

58.本技术实施例基于此,在衬底基板上先后沉积非晶半导体层(非晶硅、非晶金属氧化物等)和绝缘保护层,经过刻蚀形成所需图案,即tft的沟道层和保护层(栅极绝缘块),再进行led的外延生长,利用mocvd(metal-organic chemical vapor deposition)磊晶(多层晶片垒叠制作)制作时的高温(600℃以上,通常800~900℃左右),使非晶半导体层结晶化。磊晶制作完成并刻蚀后,进行顶栅tft的制程以及ito制程和led电极焊盘,形成结晶化的高稳定性tft,此时可完成有源mini&micro led显示技术的单色显示装置。mini&micro led和tft经过散热膜制程后,再搭配发光介质实现全彩化显示。

59.本技术实施例通过在制备过程中,先形成未晶化的半导体块,之后在结晶温度下形成第一发光元件,最后转移第二发光元件和第三发光元件,借助于第一发光元件形成过程中的结晶温度,使得半导体块结晶化,从而制备形成显示面板,本技术相较于现有技术减少了三分之一的巨量转移,结晶化的tft迁移率高,稳定性好,可以实现色域更高的显示效果。

60.下面结合附图对本技术实施例进行详细说明。

61.实施例1

62.请参考图8和图9,显示面板划分为显示区域a1和非显示区域a2,显示区域a1上形成有第一发光元件401、第二发光元件402以及第三发光元件403,每个发光元件可以发出红绿蓝三色光中的一种。

63.显示面板的非显示区域a2上形成有半导体块2。下面对本技术实施例的制作方法进行详细说明。

64.本技术实施例提供一种显示面板的制作方法,如图1a,所述制作方法包括:

65.s1:在衬底1一侧表面上的非显示区域a2形成多个未晶化的半导体块2。

66.具体的,衬底1是由半导体单晶材料制造而成的晶圆片,衬底1可以直接进入晶圆制造环节生产半导体器件,也可以进行外延工艺加工生产外延片,本技术实施例对此不做限制,进一步的,本技术实施例的衬底1是透明衬底1,例如可以是玻璃衬底1,在此不做赘述。

67.本技术实施例中未晶化的半导体块2可以是非晶硅,或者非晶金属氧化物,进一步的,本技术实施例的未晶化的半导体块2可以通过在衬底1基板的一侧进行沉积工艺得到。

68.可以理解,本技术实施例的第一表面为衬底1的其中一个表面,例如图1b中的上表面,本技术实施例对此不做限制。

69.具体而言,非晶硅或者非晶金属氧化物可以通过例如低压化学气相沉积(lpcvd)、等离子体增强化学气相沉积(pecvd)、直流(射频)磁控溅射等工艺将非晶的半导体块2沉积在衬底1上,本技术实施例对此不做限制。

70.进一步的,在优选的实施例中,本技术实施例的方法还包括:在所述非晶半导体块2远离所述衬底1的一侧表面上形成绝缘块3。

71.本技术实施例中,绝缘块3可以用于使后续的半导体开关结构与本半导体块2形成绝缘结构。

72.如图1b所示,本技术实施例首先在衬底1上沉积非晶的半导体层和绝缘层,分别经过刻蚀形成所需图案,即形成半导体块2(也是tft的沟道层)和绝缘块3(亦是栅极绝缘层),衬底1可以是碳化镓或者碳化硅等。

73.进一步的,具体的沉积过程中,首先通过气相沉积或者气相溅射沉积形成一层非晶半导体薄膜,之后通过化学刻蚀形成非晶的半导体块2。

74.s2:于一结晶温度下,在所述衬底1一侧表面上的显示区域a1形成多个第一发光元件401;其中所述半导体块2在所述结晶温度下结晶化。

75.本步骤中,结晶温度定义为可以使非晶化的半导体块2结晶化的温度,例如半导体块2在高于400℃时可以结晶化,则结晶温度可以是400℃及以上的温度。

76.在具体实施时,第一发光元件401需要形成pn结结构,因此在形成过程中,可以先形成磊晶(层叠的多层半导体晶片),即层层形成半导体晶片,之后再进行刻蚀。具体的,pn结结构需要在高温环境下通过磊晶的气相外延生长形成,外延生长通常在高温环境中(600℃以上,通常800~900℃),同时使非晶态的半导体块2发生结晶化。

77.下面以一个第一发光元件进行示例,可以理解,本技术实施例基于描述方便考虑在实施例和附图中均仅体现一个第一发光元件、一个第二发光元件以及一个第三发光元件,在具体应用时,一个第一发光元件、一个第二发光元件以及一个第三发光元件共同组成一个像素单元,显示面板上的像素单元阵列排布。

78.具体而言,本技术实施例中,如图2所示,本步骤包括:

79.s21:在所述结晶温度下,在所述衬底1靠近所述半导体块2的一侧表面上通过气相外延生长出覆盖所述衬底1的半导体晶片4。

80.半导体晶片4可以包括n型氮化镓层(gan)、第一发光层42以及p型氮化镓层,n型氮化镓层和p型氮化镓的区别在于掺杂的金属不同。

81.为了便于说明,本技术实施例中定义靠近衬底1的掺杂层为第一掺杂层41、远离衬底1的掺杂层为第二掺杂层43,则第一发光层42位于第一掺杂层41和第二掺杂层43之间;所述第一掺杂层41和所述第二掺杂层43各自为p型掺杂层和n型掺杂层中的一个。

82.示例性的,n型掺杂层为第一掺杂层41,p型掺杂层为第二掺杂层43,则所述在所述衬底1靠近所述半导体块2的一侧表面上形成覆盖所述整个衬底1的半导体晶片4,如图2所示,包括:

83.s211:所述衬底1靠近所述半导体块2的一侧上,在所述半导体块2和所述衬底1暴露的表面上通过外延生长出第一掺杂层41;

84.s212:在所述第一掺杂层41远离所述衬底1的一侧表面上外延生长出第一发光层42;

85.s213:在所述第一发光层42远离所述第一掺杂层41的一侧表面上外延生长出第二掺杂层43。

86.示例性的,p型氮化镓可以通过掺杂mg或者zn金属形成等,具体的,例如将mg作为掺杂剂生长p型gan,将材料生长完毕后要在800℃左右和在n2的气氛下进行高温退火,实现p型掺杂,n型掺杂同理,在此不做赘述。

87.首先在整个衬底1上形成一层n型gan薄膜,具体而言,可以通过等离子体增强化学气相沉积(pecvd)方法在衬底1上沉积gan。

88.可以理解的是,由于非显示区域a2中的半导体块2和绝缘块3设于非显示区域a2,因此相对应的位置上,gan薄膜会形成凸起状,本技术实施例对此不做赘述。

89.本技术实施例中的外延生长步骤可以采用金属有机化合物化学气相沉淀法(metal-organic chemical vapor deposition,mocvd,mocvd),mocvd是在气相外延生长(vpe)的基础上发展起来的一种新型气相外延生长技术。

90.具体的,在高温600℃以上,例如800-900℃,通过在衬底1上通过等离子轰击的方式等先形成氮化镓成核层,之后成核层逐渐转化形成氮化镓致密层,最后形成外延形成氮化镓薄膜。

91.之后,采用相同的技术原理在n型氮化镓表面上形成第一发光层42,第一发光层42的材料通常可以选用镓、硅、铝、镁、钽、铪、镱、镍、锆、锡、磷、钒、砷、钛、铅、钾或镧系稀土元素中的任意一种或两种以上的任意组合。

92.当第一发光层42形成之后,采用相同的技术原理在第一发光层42上形成p型氮化镓,本技术实施例对此不做赘述。当p型氮化镓形成之后,可以进入刻蚀工艺,即本步骤s2具体还包括:

93.s22:对所述半导体晶片4进行刻蚀工艺,在所述显示区域a1形成至少一个所述第一发光元件401,并去除所述非显示区域a2上的所述半导体晶片4。

94.本技术实施例中,刻蚀工艺具体可以分为多次,如图3所示,第一次刻蚀主要可以将第一发光元件401图案化,如图4所示,第二次刻蚀将整个半导体块2和绝缘块3暴露,且对第一发光元件401进行更为细化的图案化,下面对两次刻蚀进行详细说明。

95.具体的,两次刻蚀步骤包括s221、s222和s223,如下所示:

96.s221:如图3所示,对所述半导体晶片4进行第一刻蚀,去除所述非显示区域a2中的第二掺杂层43以及第一发光层42,并在所述显示区域a1图案化所述第二掺杂层43以及第一发光层42,形成对应所述第一发光元件的柱状单元,每个柱状单元之间形成刻蚀间隙;所述刻蚀间隙和所述非显示区域a2暴露所述第一掺杂层41。

97.具体的,可以采用刻蚀液铺设在整个器件上,例如可以是热碱溶液缓慢刻蚀氮化镓,或者采用氢气和盐酸气体进行干法刻蚀,同理碱和氢气和盐酸气体同样可以刻蚀第一发光层42的金属,也即本技术实施例中,三层pn结结构的半导体晶片4可以通过同一道刻蚀工艺去除或者图案化,本技术实施例对此不做赘述。

98.进一步的,在湿法刻蚀或者干法刻蚀时,通过掩模板遮挡刻蚀液或者刻蚀气体,从而阻止刻蚀到遮挡区域,则可以进行图案化,例如通过配置掩模板,该掩模板对显示区域a1

进行部分遮挡,从而在刻蚀之后形成对应所述第一发光元件的柱状单元。

99.s222:对所述非显示区域a2未形成所述半导体块2的区域以及所述刻蚀间隙处的第一掺杂层41进行减薄处理。

100.请继续结合图3,本实施例中,步骤s221和s222可以通过同一个刻蚀工艺形成,即可以统归为第一次刻蚀,减薄处理之后的柱状单元即为成品中的第一发光元件401。

101.s223:对所述间隙处的所述第一掺杂层41进行第二刻蚀,将每个间隙处的第一掺杂层41隔断,所述第一掺杂层41在所述间隙内形成用于放置第一焊盘81的表面。

102.本步骤中,如图4所示,对减薄后的第一掺杂层41进行第二刻蚀,将间隙处的掺杂层隔断,即形成独立的第一发光元件401,而处于间隙内的多余的掺杂层形成有放置第一焊盘81的表面。

103.进一步的,本实施例中,可以在s223的第二次刻蚀之后,将ito电流扩散层镀在p型氮化镓的表面上,这样可以保护led表面不受影响。

104.现有主动式mini/micro led显示面板在开机状态下,其发光元件很容易发热,显示面板温度可达到80℃以上,由于发光元件中最靠近tft的一个是在磊晶工艺的高温制程下形成,因此本技术提供的技术方案进一步使得该发光元件在后续使用时受温度影响较小,可以选择该发光元件为寿命最短或者材料稳定性最差的材料,从而均衡显示面板的使用寿命。

105.在一些具体实施例中,本技术的基板优选采用其表面缺陷低于设定粗糙度的材料,例如蓝宝石,这样在具体的磊晶工艺中,发明人发现这样处理能够大幅度降低磊晶高温对材料稳定性的影响,保证材料的尺寸精确度。

106.此外,本技术由于最靠近tft的发光元件与tft同步外延得到,可以将发光元件和tft的距离控制更为精确,具体的,tft和发光元件的间距可以降低到1.2um以下,可以节省空间布局,明显提升显示的解析度。

107.当n型氮化镓图案化之后,可以在半导体块2上进行tft制程,下面对后续步骤进行详细说明,即本技术实施例的制作方法还包括:

108.s3:在每个半导体块2远离所述衬底1的一侧表面上形成开关结构。

109.如图5所示,开关结构包括栅极金属件53、源极金属件51和漏极金属件52,其中栅极金属件53可以配置在半导体块2上方,通过绝缘块3与半导体块2形成绝缘。

110.具体的,可以将开关结构整体通过激光焊接等方式将开关结构形成在非显示区域a2的半导体块2上,也可以通过金属沉积和刻蚀实现,本技术实施例对此不做限制。

111.进一步的,由于本技术实施例的半导体块2在前述的半导体晶片4的磊晶工艺中结晶化,结晶化的半导体块2以及gan均较为稳定,不会受到制作开关结构过程中的高温(一般为300℃左右)影响。

112.示例性的,栅极金属件53需要具有较高的导电性以及稳定性,在可选的实施例中,栅极金属件53一般采用金属铬(cr)、铬的合金材料或钼等合金或者金属单质,本技术实施例对此不作枚举。

113.一般而言,栅极金属件53和源极金属件51、漏极金属件52之间设置是绝缘的,可以通过绝缘材料绝缘,也可以通过空气绝缘,本技术实施例优选绝缘材料绝缘,绝缘材料可以起支撑作用,这样绝缘性能和稳定性更高。

114.本技术实施例中,形成所述半导体块2的材料包括:铟镓锌氧化物、锌锡氧化物、锌铟氧化物、铟锡氧化物、硼铟氧化物、镓铟氧化物中的至少一种。

115.示例性的,本技术实施例中的栅极金属层在具体沉积时,具体地,可以采用溅射或热蒸发的方法在绝缘块31上沉积一定厚度的栅金属层,栅金属层可以是cu,al,ag,mo,cr,nd,ni,mn,ti,ta,w等金属以及这些金属的合金,栅金属层可以为单层结构或者多层结构,多层结构比如cu\mo,ti\cu\ti,mo\al\mo等。

116.进一步的,在形成绝缘块32时,可以采用等离子体增强化学气相沉积(pecvd)方法在完成半导体块2后在半导体块2上沉积一定厚度的绝缘块3,绝缘块3可以选用氧化物、氮化物或者氧氮化合物,对应的反应气体是sih4、nh3、n2或sih2cl2、nh3、n2。

117.s4:将各自与第一发光元件401一一对应的第二发光元件402和第三发光元件402转移到所述第二预设区域,以形成所述显示面板。

118.本实施例中,先将第二发光元件402和第三发光元件403在一基板上制作完成,之后通过转移技术将第二发光元件402和第三发光元件403从原基板上剥离并转移到本衬底对应非显示区域a2的表面上。

119.本技术实施例中,如图6所示,可以通过层间电介质62来形成开关结构中各个金属件的电绝缘,进一步的,层间电介质62可以填充整个非显示区域a2限定的空间,具有较强的支撑作用。

120.需要说明的是,本技术实施例的显示面板是立体结构,因此当本技术实施例描述“在a上”,应理解为在结构a的上方空间,例如在显示区域a1上等类似描述,应当理解为在衬底1上对应显示区域a1所限定的上方空间,本技术实施例不做赘述。

121.需要说明的是,在形成层间介质期间,需要使得层间介质的高度低于源极金属件51和漏极金属件52的高度,从而将源极金属件51和漏极金属件52部分露出层间介质,形成接触电极。

122.具体的,制作时先将层间电介质62沉积到面板上,然后采用刻蚀的方式将源极金属件51和漏极金属件52露出,更进一步的,如图6所示,可以将源极金属件51和栅极金属件53的顶端焊接一个横梁结构,增大电接触面积,方便接线。

123.在层间电介质形成之后,如图7和图8所示,本技术实施例的方法步骤还包括:

124.s4:在所述层间电介质62远离所述衬底1的一侧表面上形成覆盖所述接触电极的第一保护层61;以及

125.s5:在所述第一保护层61和每个所述第一发光元件401的第二掺杂层43远离所述衬底1的一侧表面上形成电连接件7;其中每个所述接触电极与一电连接件7通过在所述第一保护层61上沉积的过孔63金属耦接;

126.s6:在所述第二掺杂层43上的电连接件7远离所述衬底1的一侧表面上形成第二焊盘82。

127.具体的,如图8所示,步骤s4中由于层间电介质62仅仅在非显示区域a2中,因此可以理解的是,保护层也同样处于非显示区域a2,其覆盖了整个层间电介质62。

128.进一步的,之后在保护层上形成过孔63,然后再过孔63中和每个第一发光元件401上沉积形成电连接件7,电连接件7通过过孔63与源极金属件51和漏极金属件52电连接。然后在第一发光元件401上的电连接件7表面沉积第二焊盘82,结合第一掺杂层41上的第一焊

盘81,即形成了led的n-焊盘电极和p-焊盘电极。

129.在其他可选的实施例中,可以无需焊盘,此时可以将第一发光元件401上的电连接件7与开关结构上的电连接件7直接连接,本技术实施例对此不做限制。

130.之后将遮光材料9填充每个所述第一发光元件401之间的刻蚀间隙内,对mini/micro led和tft阵列间隙进行光阻填充,以实现平坦化,在优选的实施例中也可以是可以起到导热散热作用的散热遮光胶9,实现每颗led的发光相互独立、互不影响,遮光导热胶可以采用黑色染料+感光胶+导热硅胶的混合物。

131.之后可以在第一发光元件401的电连接件7上形成rgb量子点发光阵列或者rgb荧光粉发光阵列,这样即可以实现红绿蓝发光。从本实施例可以看出,本技术实施例还进一步选用了pn结结构配合rgb量子点发光阵列或者rgb荧光粉发光阵列来进行红绿蓝的发光,而如果采用其他结构第一发光元件401,例如公共电极、像素电极来驱动第一发光层42发光,则不能契合本技术实施例的未结晶到结晶的转变和高温环境的复用。

132.进一步的是,在优选的实施例中,如图9所示,本技术实施例还可以在所述填充刻蚀间隙之后的衬底1上形成覆盖遮光胶9、也是覆盖每个所述第一发光元件401和每个所述半导体块2的第二保护层11。

133.可以理解的是,本技术实施例中多个第一发光元件401呈阵列排布,每三个第一发光元件401组成一个像素单元,发出红绿蓝光。

134.在本技术优选的实施例中,由于发光元件与tft同层设置,栅极、源极和漏极均为金属,因此发光元件的光照刚好可以被源极和漏极遮挡,从而防止tft受光照影响。

135.在本技术优选的实施例中,可以对源极和漏极进行尺寸控制,形成“完全遮光”,从而完全消除光照导致的tft阈值电压飘移。

136.进一步的,在本技术优选的实施例中,如图11所示,本技术创造性地将栅极沿源漏设置的垂直方向延伸一定长度,大于1um即可,这样配置可以减少测光照射到下面的半导体层。

137.与此同时,在正投影视角下,源极和漏极均与栅极存在重叠区域,该重叠区域,该重叠区域如图10所示,在空间上形成重叠后,可以避免发光元件的侧光进入tft内,可以进一步降低光照影响。

138.综上,本技术实施例提供的显示面板的制作方法,通过在制备过程中,先形成未晶化的半导体块2,之后在结晶温度下形成第一发光元件401,借助于第一发光元件401形成过程中的结晶温度,使得半导体块2结晶化,从而制备形成显示面板,本技术实施例相较于现有技术避免了巨量转移的过程,结晶化的tft迁移率高,稳定性好,搭配像素介质10,可以实现色域更高的显示效果。

139.实施例2

140.本技术实施例提供一种显示面板,根据上述实施例可以知晓,所述显示面板包括显示区域和非显示区域,显示面板还包括:衬底1;多个半导体块2,多个半导体块2形成在衬底1一侧表面上的非显示区域,且每个半导体块2上远离衬底1的一侧表面上形成开关结构;多个发光元件,形成在衬底1一侧表面上的显示区域,且在每个发光元件远离衬底1的一侧表面上形成像素介质10;其中,半导体块2为结晶化结构,具体是在发光元件形成之前处于未晶化状态,并在发光元件形成过程中结晶化。

141.本技术提供的一种显示面板,半导体块2为结晶化结构,且发光元件是直接形成在衬底1上,避免了巨量转移,结晶化的tft迁移率高,稳定性好,搭配像素介质10,可以实现色域更高的显示效果。

142.实施例3

143.如图11所示,本技术实施例中一种显示装置20,该显示装置可以包括上述显示面板,以及其他器件,例如麦克风等,本技术实施例对此不做限制。

144.在具体实施时,本发明实施例提供的显示装置可以为手机、平板电脑、电视机、显示器、笔记本电脑、数码相框、导航仪等任何具有显示功能的产品或部件。

145.需要说明的是,本发明实施例提供的显示装置实施例、测试方法实施例和显示面板实施例均可以相互参考,本技术实施例对此不做限定。本技术实施例提供的显示面板的测试方法实施例的步骤能够根据情况进行相应增减,任何熟悉本技术领域的技术人员在本技术实施例揭露的技术范围内,可轻易想到变化的方法,都应涵盖在本技术实施例的保护范围之内,因此不再赘述。

146.以上所述仅为本技术实施例的可选实施例,并不用以限制本技术实施例,凡在本技术实施例的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1