一种TOPCon电池原料硅片的链式预处理提效设备的制作方法

一种topcon电池原料硅片的链式预处理提效设备

技术领域

1.本发明涉及topcon电池制备技术领域,特别涉及一种topcon电池原料硅片的链式预处理提效设备。

背景技术:

2.随着工业化进程的不断深入,人类社会近两个世纪以来进入了飞速发展时期,但各种新兴的科学技术给人类生活带来便利和效率的同时,也不断蚕食着地球的生态环境。汽车、船舶等依靠内燃机的交通工具的大量使用和各种产业废气排放,使得空气质量逐年下降。为改善环境质量,越来越多的动力技术开始向电力驱动转型,由锂电、钠电电池等作为动力来源的汽车企业后来居上,大有超越传统油车之势。但目前电力的来源发电厂,主要还是依靠火电来运作,其本身也会对环境造成严重破坏,因此清洁能源的发展与布局成为了一项刻不容缓的事业。光伏作为一种稳定且使用场景多样的清洁能源,备受关注。近年来,光伏产业在中国实现高速增长,产业链重点环节保持强劲发展势头。2022年上半年多晶硅、硅片、电池、组件产量同比增长均在 45%以上。其中,多晶硅产量约 36.5

×ꢀ

104 t,同比增长 53.4%;硅片产量约 152.8 gw,同比增长 45.5%;电池片产量约 135.5 gw,同比增长 46.6%; 组件产量约 123.6 gw,同比增长 54.1%。当前,中国光伏组件产量全球占比超过四分之三,累计装机容量稳居世界第一。

3.topcon电池是当前光伏电池的主力军之一,其拥有显著优于perc电池的效率及相对低的产线改造成本。越来越多的光伏企业开始布局topcon电池,其量产效率目前最高可达24.8%。topcon电池除了针对其扩散参数、钝化效果、烧结工艺等进行优化,作为topcon电池衬底材料的硅片片源也是其重要的增益点。topcon电池衬底材料普遍使用直拉法生长的n型单晶硅,为平衡产能与晶体质量,一般采用较快的拉晶速度。这样拉制出的晶体通常含有浓度较高的氧(一般为10

17

~10

18

数量级)和空位浓度,直拉法生长的单晶硅在晶体拉制过程中,因熔体与坩埚壁的接触,不可避免的引入大量的氧元素。这些氧元素在冷却过程中形成沉淀核心,并在topcon的高温工艺过程中逐渐长大,空位也会形成团聚。这些高密度、大尺寸的氧沉淀核心将复合掉电池体内的载流子,氧沉淀及空位团都是较深的复合中心,会导致少数载流子寿命显著衰减,对材料的少子寿命、开路电压等造成比较明显的恶化,进而影响电池的转换效率。氧沉淀可以被1100℃以上的高温消融,如果通过热处理消融体内大部分的氧沉淀,即可明显改善衬底材料的性能,优化电池转换效率。

技术实现要素:

4.针对现有技术中的不足之处,本发明提供了一种topcon电池原料硅片的链式预处理设备。该设备可改善光伏topcon电池的原料硅片性能,减少材料体内的复合中心,提高电池转换效率。

5.本发明第一方面提供了一种topcon电池原料硅片的链式预处理提效设备;主要针对光伏topcon电池衬底材料使用。该设备主要由加热系统及机械电气系统两部分组成,其

中:所述的加热系统包括加热腔体、为腔体提供热源的电热体以及设置在加热腔体端部的炉门,且加热腔体的外层设置隔热填料;所述的机械电气系统包括硅片输送滚轮、为硅片输送滚轮转动提供动力的电机、可直接测量加热腔体内部温度的温度传感器、进气/出气管道、用于控制进气/出气管道内气体流量的气流阀、报警装置以及中央电脑;所述的报警装置对设备异常进行警报;对于上文所述的技术方案,进一步地,所述加热腔体的内壁使用耐高温陶瓷材料制成;所述硅片输送滚轮设置在加热腔体的腔内空间,电热体及若干个温度传感器镶嵌于加热腔体内壁上,电热体与硅片输送滚轮隔有一定距离;对于上文所述的技术方案,进一步地,所述进气/出气管道用于为加热腔体内提供气体的循环流动;对于上文所述的技术方案,进一步地,所述的中央电脑用于控制电机、温度传感器、气流阀及报警装置等;从而控制和记录设备的程序、参数、并可以根据预警自动停机等操作。

6.对于上文所述的技术方案,进一步地,所述温度传感器设置在加热腔体内,所述的温度传感器装配有热电偶,以监控加热腔体内部温度准确性及均匀性。温度传感器可直接测量腔体内环境温度;大量文献表明,一般氧沉淀需在1100℃以上的高温下才能获得足够的解离激活能,从而消融,若温度未达到该基线,反而会促使氧沉淀的形核与长大行为占据主导地位,使得硅片性能出现明显下降。因此该设备运行时加热腔体的内部温度应全程保持在1100℃~1250℃,同时保证温度波动较小,避免新的空位型缺陷或其他晶格缺陷出现,影响材料性能。

7.对于上文所述的技术方案,进一步地,所述加热腔体外部被隔热填料所包裹;所述隔热填料用来隔绝加热腔体内的温度与外部传热,起到保温作用。

8.对于上文所述的技术方案,进一步地,所述的硅片输送滚轮为并排设置的长圆柱形结构,排列的硅片输送滚轮形成的输送宽度可同时容纳多枚硅片的传输,各个相邻的硅片输送滚轮的间距较小,保证在硅片输送过程中不会漏掉,且能够保证硅片的运动平稳;对于上文所述的技术方案,进一步地,所述电机为硅片输送滚轮转动提供动力并控制硅片输送滚轮转动速率。

9.对于上文所述的技术方案,进一步地,所述的进气/出气管道为加热腔体内的气体循环流动提供通道。

10.对于上文所述的技术方案,进一步地,所述的气流阀可由中央电脑控制,可实现气流阀的阀门启闭、气体流量大小及压力。

11.对于上文所述的技术方案,进一步地,所述的进气/出气管道分别置于腔体的两端部位,管口直接暴露于腔体内部空间,可使气体均匀分布于加热腔体内部;气流阀置于进气/出气管道上;对于上文所述的技术方案,进一步地,在设备运行过程中,由进气管道通入o2,出气管道输送反应剩余的氧气;进一步地,通过所述的气流阀控制气体流速为10000~20000 sccm,压力为800~1500 mbar。

12.对于上文所述的技术方案,进一步地,所述炉门为设备待机或加热时关闭,以防止

加热腔体内部的热量流失;对于上文所述的技术方案,进一步地,所述的报警装置与中央电脑相连置于隔热填料外部。

13.本发明的另一方面在于公开上文所述设备的使用方法:包括以下操作步骤:在高温预处理的过程中,同时经由进气管道通入o2,出气管道输送反应剩余的氧气;氧气气体流速为10000~20000 sccm,压力为800~1500 mbar;硅片表面将发生快速的自热氧化,生成一层sio2,因氧化过程的持续进行,sio2层体积膨胀,向硅片体内注入间隙硅原子,这些间隙硅原子将填补掉硅中原生的或快速热处理过程中产生的空位。空位的修复除了消除了复合中心外,也挤压了氧沉淀生长释放应力所需的空间,因此也会抑制氧沉淀的形核与长大。通过以上这些手段,该设备可有效提升硅片的质量。

14.正式运作前,设备首先进行预热,通过加热系统将腔体内温度加热至所需温度,同时氧气通过进气/出气管道在腔体内进行循环,并由气流阀控制气体流速达到设定值,待其稳定一段时间后开始进料;在运作时,硅片首先通过自动上料装置(此上下料系统为本领域的公知常识性技术,因此图中不包含上下料系统),水平输送至硅片输送滚轮上侧,硅片平铺在硅片输送滚轮上面,排满一横排后,电机带动硅片输送滚轮转动,硅片随硅片输送滚轮转动水平向前移动,硅片以排为单位运动,每两排中间及同一排不同硅片间均隔有一定距离。硅片经过炉门到达腔体内部,再以设定的速度通过整个加热腔体。随后经自动下料装置输送至下游工艺,快速热处理流程完成。

15.与现有技术相比,本发明具有如下有益效果:1.该设备核心在于炉腔内能达到目标设置的高温,并保证腔体内温度的稳定性及均匀性。

16.2.该预处理设备通过1100℃以上的高温及氧气气氛,对光伏n型硅中的氧沉淀和空位缺陷进行消融和修复,减少材料体内的复合中心,以此增加硅的体寿命,从而提高电池效率。

17.3.设备采用链式快速热处理方法,极大的缩短了预处理所需的时间,对产能影响较小。

附图说明

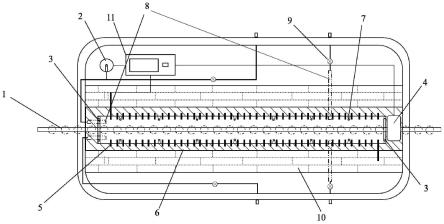

18.图1. topcon链式预处理设备结构示意图;图中:1.硅片输送滚轮;2.报警装置;3.炉门;4.电机;5.电热体;6.加热腔体;7.温度传感器;8.进气出气管道;9.气流阀;10.隔热填料;11.中央电脑。

具体实施方式

19.下面结合附图,对本发明的具体实施方式进行详细地描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

20.在本文中,为了描述的方便,可以使用空间相对术语,诸如“下面”、“下方”、“下”、“上面”、“上方”、“上”等,来描述一个元件或特征与另一元件或特征在附图中的关系。应理解的是,空间相对术语旨在包含除了在图中所绘的方向之外物件在使用或操作中的不同方向。例如,如果在图中的物件被翻转,则被描述为在其他元件或特征“下方”或“下”的元件将

取向在所述元件或特征的“上方”。因此,示范性术语“下方”可以包含下方和上方两个方向。物件也可以有其他取向(旋转90度或其他取向)且应对本文使用的空间相对术语作出相应的解释。

21.本方案提供一种提升topcon电池衬底材料性能的设备,主要针对光伏topcon电池衬底材料使用。该设备主要由加热系统及机械电气系统两部分组成,设备结构示意图及各部件说明如图1所示。其中:加热系统主要包括:电热体5:腔体升温热源;加热腔体6:腔体内壁使用耐高温陶瓷材料制成;隔热填料10:用来隔绝腔体与外部传热,起到保温作用。

22.各个部件的连接关系为:所述硅片输送滚轮1设置在加热腔体6的腔内空间,电热体5及若干个温度传感器7镶嵌于加热腔体6内壁上,电热体5与硅片输送滚轮1隔有一定距离;温度传感器7可直接测量腔体内环境温度;大量文献表明,1100℃以上的高温可以有效消融氧沉淀,或使其尺寸明显减小,降低其对于载流子的俘获截面面积;因此,本技术中,控制该预处理设备内部的加热腔体6温度可加热至1100℃~1250℃。

23.所述硅片输送滚轮1由电机4带动,各硅片输送滚轮间保持较小间隔;炉门3位于加热腔体头尾部,作为待机或加热时防止热量流失设置;加热腔体6外部被隔热填料10所包裹;进气/出气管道8分别置于腔体6的两端部位,管口直接暴露于腔体内部空间,可使气体均匀分布于加热腔体6内部;气流阀9置于进气/出气管道8上;报警装置2与中央电脑11相连置于隔热填料10外部,报警装置2与温度传感器7及气流阀9、中央电脑11互相连接。

24.在高温预处理的过程中,同时经由进气管道8通入o2,出气管道输送反应剩余的氧气;氧气气体流速为10000~20000 sccm,压力为800~1500 mbar;硅片表面将发生快速的自热氧化,生成一层sio2,因氧化过程的持续进行,sio2层体积膨胀,向硅片体内注入间隙硅原子,这些间隙硅原子将填补掉硅中原生的或快速热处理过程中产生的空位。空位的修复除了消除了复合中心外,也挤压了氧沉淀生长释放应力所需的空间,因此也会抑制氧沉淀的形核与长大。通过以上这些手段,该设备可有效提升硅片的质量。

25.机械电气系统主要包括:硅片输送滚轮1:所述的硅片输送滚轮1为并排设置的长圆柱形结构,排列的硅片输送滚轮1形成的输送宽度可同时容纳多枚硅片的传输,各个相邻的硅片输送滚轮的间距较小,保证在硅片输送过程中不会漏掉,且能够保证硅片的运动平稳;炉门3:设备待机或加热时关闭以防止热量流失;电机4:为硅片输送滚轮1转动提供动力并控制硅片输送滚轮1转动速率;进气/出气管道8:气体循环流动通道;气流阀9:可由中央电脑11控制阀门开闭、气体流量大小及压力;所述的温度传感器7:装配有热电偶,监控炉腔内部温度准确性及均匀性;报警装置2:与温度传感器7、气流阀9及中央电脑11相连,对设备异常进行警报、记录及自动停机等操作;中央电脑11:用于控制设备的程序、参数。

26.正式运作前,设备首先进行预热,通过加热系统将腔体内温度加热至所需温度,同时氧气通过进气/出气管道8在腔体6内进行循环,并由气流阀9控制气体流速达到设定值,待其稳定一段时间后开始进料;在运作时,硅片首先通过自动上料装置(此上下料系统为本领域的公知常识性技术,因此图中不包含上下料系统),水平输送至硅片输送滚轮1上侧,硅片平铺在硅片输送滚轮上面,排满一横排后,电机4带动硅片输送滚轮1转动,硅片随硅片输送滚轮转动水平向前移动,硅片以排为单位运动,每两排中间及同一排不同硅片间均隔有一定距离。硅片经过炉门3到达腔体6内部,再以设定的速度通过整个加热腔体6。随后经自

动下料装置输送至下游工艺,快速热处理流程完成。

27.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,本领域的技术人员在本发明披露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1