电池及用电设备的制作方法

1.本技术涉及储能技术领域,特别涉及一种电池及用电设备。

背景技术:

2.目前,在电池极片的生产过程中,通常包括涂料及冷压工序。其中通过冷压能使极片被压实,对电池能量密度以及电性能的提升具有非常重要的作用。由于活性物质层区域和形成极耳的空箔区在冷压过程中的延展程度不同,在极片经过冷压后,为了减少极耳出现变形或翘曲的风险,通常需要对空箔区进行拉伸延展,但是该拉伸延展操作极易导致极片出现断带现象,影响冷压加工优率。为了减少极片出现断带的风险,现有技术通常采用更厚的集流体或降低极片的压实密度,该措施不仅对改善断带现象的效果不佳,而且会造成能量密度的损失。

技术实现要素:

3.鉴于上述状况,有必要提供一种电池,减少极片出现断带的风险,提升电池能量密度。

4.本技术的实施例提供一种电池,包括极片和极耳,极片包括集流体和设于集流体上的活性物质层,极耳连接于集流体,沿极片的宽度方向,极耳伸出于极片。沿极片的宽度方向,极耳包括第一区域和第二区域,第一区域位于第二区域和活性物质层之间,第一区域的厚度为t1,第二区域的厚度为t2,0.5%≤(t1-t2)/t1≤5%。

5.上述的电池中,沿极片的宽度方向将极耳设置成第一区域和第二区域,第一区域位于第二区域和活性物质层之间,在冷压前将第二区域进行压轧使其预先延展,且第一区域的厚度t1和第二区域的厚度t2满足0.5%≤(t1-t2)/t1≤5%,第一区域和第二区域的厚度不能相差太大,若相差太大,由于分界处应力集中,容易断带,若相差太小,小于0.5%,则第二区域达不到延伸效果,极耳容易发生翘曲、打折。因此第一区域的厚度t1和第二区域的厚度t2满足0.5%≤(t1-t2)/t1≤5%,能够减少极片在冷压后出现断带的现象,提高加工优率,进而能使用更薄的集流体和/或更高的压实密度,提高电池的能量密度。

6.在本技术的一些实施例中,0.5%≤(t1-t2)/t1≤3%,能够进一步减少极片在冷压后出现断带的现象。

7.在本技术的一些实施例中,0.5%≤(t1-t2)/t1≤1.5%,能够进一步减少极片在冷压后出现断带的现象。

8.在本技术的一些实施例中,由于极片在制备过程中,会经冷压工序,因此冷压后,被活性物质层覆盖的集流体区域延展性较好,第二区域经过预压延后延展性较好,由于第一区域紧挨着活性物质层,工艺上没法使得第一区域也被压延,所以延展性较差,在极片卷绕过程中,第一区域介于活性物质层和第二区域之间,极片在第二区域会发生拱起,引起极片翘曲或者打折,故一般会尽量减小第一区域的面积,使得第二区域的面积尽可能大。因此沿极耳的厚度方向上,极耳的投影的面积为s1,第二区域的投影的面积为s2,60%≤s2/s1

≤95%,有利于减少极耳翘曲或打折,提升卷绕的优率、电芯平整度及能量密度。

9.在本技术的一些实施例中,80%≤s2/s1≤95%,能够进一步减少极耳在冷压后出现翘曲、打折等不良现象,提高卷绕的优率及电芯的平整度和能量密度。

10.在本技术的一些实施例中,极耳还包括第三区域,第三区域设于第一区域和活性物质层之间,并连接第一区域和活性物质层。第三区域上设置有第一绝缘层,第一绝缘层位于第一区域和活性物质层之间,第一绝缘层能够在极片卷绕或层叠形成电极组件时起到绝缘作用,减少该极耳与另一极性相反的极耳/极片因毛刺刺穿隔膜而发生短路的风险。

11.在本技术的一些实施例中,第一区域和第二区域交界处还具有第一分界线,第一分界线与第一绝缘层之间的最小距离为d1,0.1mm≤d1≤1mm,使得第一区域沿极片宽度方向上具有一定的宽度,第一区域可以作为预先压轧延展的第二区域与活性材料层的过渡区域,提高第一极耳与活性材料层之间的连接区域的结构强度,减少第一极耳沿与活性材料层的连接处发生弯折或断裂的风险,提高电池的抗震性能。

12.在本技术的一些实施例中,第一绝缘层满足以下a、b、c中的至少之一:a、第一绝缘层的厚度小于活性物质层的厚度;b、沿极片的宽度方向上,极耳的长度为w1,第一绝缘层的长度为w2,w2/w1≤0.5,w2≥1mm;c、第一绝缘层包括无机物,无机物的材质包括氧化铝、氧化镁和氧化钛中的至少一种。

13.在本技术的一些实施例中,极耳的数量为多个。

14.在本技术的一些实施例中,极耳为正极极耳。

15.本技术的实施例还提供一种用电设备,包括前述任一实施例所述的电池。

16.上述的用电设备中,电池通过将极耳设置成第一区域和第二区域,并在第二区域进行压轧使其预先延展,能够减少极片在冷压后出现断带的现象,进而能采用更薄的集流体和/或更高的压实密度设计,使电池的能量密度得到提升。

附图说明

17.图1是本技术的一个实施例中电池的立体结构示意图。

18.图2是本技术的一个实施例中电池在封装前的状态示意图。

19.图3是图2中电极组件沿iii-iii截面的视图。

20.图4是本技术的一个实施例中第一极耳连接于第一极片的结构示意图。

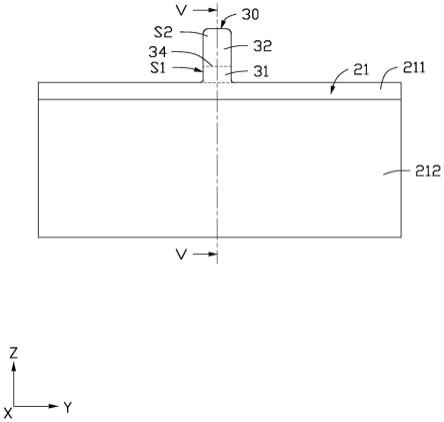

21.图5是图4中v-v截面的视图。

22.图6是图4所示结构的扩展实施例的结构示意图。

23.图7是图6中vii-vii截面的视图。

24.图8是图4所示结构的扩展实施例的结构示意图。

25.图9是图8中ix-ix截面的视图。

26.图10是图4所示结构的扩展实施例的结构示意图。

27.图11是图10中xi-xi截面的视图。

28.图12是图4所示结构的扩展实施例的结构示意图。

29.图13是本技术的一个实施例中第二极耳连接于第二极片的结构示意图。

30.图14是图13中xiv-xiv截面的视图。

31.图15是本技术的一个实施例中用电设备的结构示意图。

32.主要元件符号说明

33.电池

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

34.壳体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

35.第一部分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

36.第二部分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

37.主体部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

38.封边部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

39.顶封边

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

141

40.侧封边

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

142

41.电极组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

42.第一极片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

43.第一集流体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

211

44.第一活性物质层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

212

45.第四区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

213

46.第二极片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

47.第二集流体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

221

48.第二活性物质层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

222

49.隔膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23

50.第一极耳

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

51.第一区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

52.第二区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32

53.第三区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33

54.第一分界线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

34

55.第二极耳

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

56.第一绝缘层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

57.第二绝缘层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60

58.用电设备

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200

59.第一方向

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀz60.第二方向

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

x

61.第三方向

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀy62.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

63.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。

64.需要说明的是,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中设置的元件。当一个元件被认为是“设置在”另一个元件,它可以是直接设置在另一个元件上或者可能同时存在居中设置的元件。

65.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的

技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

66.目前,在电池极片的生产过程中,通常包括涂料及冷压工序。其中冷压能使极片被压实,对电池能量密度和电性能的提升具有非常重要的作用。由于活性物质层区域和形成极耳的空箔区在冷压过程中的延展程度不同,在极片经过冷压后,为了减少极耳出现变形或翘曲的风险,通常需要对空箔区进行拉伸延展,但是该拉伸延展操作极易导致极片出现断带现象,影响冷压加工优率。为了减少极片出现断带的风险,现有技术通常采用更厚的集流体或降低极片的压实密度,该措施不仅对改善断带现象的效果不佳,而且会造成能量密度的损失。

67.本技术的实施例提供一种电池,包括极片和极耳,极片包括集流体和设于集流体上的活性物质层,极耳连接于集流体,沿极片的宽度方向,极耳伸出于极片。沿极片的宽度方向,极耳包括第一区域和第二区域,第一区域位于第二区域和活性物质层之间,第一区域的厚度为t1,第二区域的厚度为t2,0.5%≤(t1-t2)/t1≤5%。

68.上述的电池中,沿极片的宽度方向将极耳设置成第一区域和第二区域,第一区域位于第二区域和活性物质层之间,在第二区域进行压轧使其预先延展,且第一区域的厚度t1和第二区域的厚度t2满足0.5%≤(t1-t2)/t1≤5%,第一区域和第二区域的厚度不能相差太大,若相差太大,由于分界处应力集中,容易断带,若相差太小,小于0.5%,则第二区域达不到延伸效果,极耳容易发生翘曲、打折。因此第一区域的厚度t1和第二区域的厚度t2满足0.5%≤(t1-t2)/t1≤5%,能够减少极片在冷压后出现断带的现象,第一区域和第二区域的厚度不能相差太大,若相差太大,由于分界处应力集中,容易断带,若相差太小,则第二区域达不到延伸效果,极耳容易发生翘曲、打折。

69.下面结合附图,对本技术的实施例作进一步的说明。

70.如图1、图2和图3所示,本技术的实施方式提供一种电池100,包括壳体10、电极组件20、第一极耳30和第二极耳40,电极组件20设于壳体10内部,第一极耳30和第二极耳40均连接于电极组件20并伸出于壳体10。

71.在一实施例中,壳体10包括相互连接的第一部分11和第二部分12,第一部分11和第二部分12相向连接后,可形成能够容纳电极组件20的内部空间。

72.在一实施例中,壳体10包括主体部13和封边部14,封边部14连接于主体部13并自主体部13延伸,电极组件20设于主体部13内部,第一极耳30和第二极耳40从封边部14伸出。在一实施例中,封边部14包括相互连接的顶封边141和侧封边142,第一极耳30和第二极耳40从顶封边141伸出。

73.在一实施例中,第一极耳30和第二极耳40位于主体部13的同一侧。在其他实施例中,第一极耳30和第二极耳40也可以分别位于主体部13相对的两端(图未示)。

74.电极组件20包括第一极片21、第二极片22和隔膜23,隔膜23设于第一极片21和第二极片22之间,第一极片21、隔膜23和第二极片22卷绕设置形成电极组件20,第一极耳30连接于第一极片21,第二极耳40连接于第二极片22。在其他实施例中,第一极片21、隔膜23和第二极片22层叠设置形成电极组件20(图未示)。

75.第一极耳30和第二极耳40中的其中一个为正极极耳,第一极耳30和第二极耳40中的另一个为负极极耳。在一实施例中,第一极耳30为正极极耳,第二极耳40为负极极耳,第

一极片21为正极片,第二极片22为负极片。在一实施例中,第一极耳30的材质包括铝。在一实施例中,第二极耳40的材质包括铜、镍或镍合金中的任一种。

76.如图4和图5所示,第一极片21包括第一集流体211和设于第一集流体211表面的第一活性物质层212,第一极耳30连接于第一集流体211,并且,沿第一方向z,第一极耳30伸出于第一极片21,其中,第一方向z为第一极片21的宽度方向。

77.本技术的实施例中,第一极耳30与第一集流体211为一体成型结构,第一极耳30由第一集流体211裁切而成。在一实施例中,第一集流体211的材质包括铝。

78.需要说明的是,第一极片21上设有第一活性物质层212的区域又叫涂覆区,第一极片21上露出第一集流体211的区域和第一极耳30上露出第一集流体211的区域又叫空箔区。

79.为了提高第一活性物质层212的压实密度以提高电池100的能量密度,在第一极片21上的第一集流体211在形成第一极耳30前,需要对第一极片21进行冷压,由于在冷压过程中,第一活性物质层212的部分颗粒被压嵌入第一集流体211,导致第一集流体211的结构强度及延展能力下降,待冷压后再对空箔区进行拉伸时,极易造成第一集流体211断带,影响加工优率。本技术提供的第一极片21在冷压前对至少部分空箔区进行压轧以使其预先延展拉伸,并且,在将第一集流体211进行裁切形成第一极耳30后,进行预先压轧延展的空箔区构成第一极耳30的至少部分。

80.第一极耳30包括第一区域31和第二区域32,第一区域31位于第二区域32和第一活性物质层212之间,第一区域31连接第二区域32和第一极片21。

81.第一极耳30具有第一分界线34,第一分界线34位于第一区域31和第二区域32的交界处,沿第一方向z,第一区域31和第二区域32分别位于第一分界线34的两侧。

82.本技术中,第一分界线34由针对第一极片21的预先压轧延展而形成,进行预先压轧延展的空箔区构成第二区域32。在一实施例中,第一分界线34为压痕。

83.沿垂直于第一方向z的第二方向x上,第一区域31的厚度为t1,第二区域32的厚度为t2,0.5%≤(t1-t2)/t1≤5%,其中,第二方向x为第一极片21的厚度方向。

84.本技术的电池100中,在冷压第一极片21前,将部分空箔区进行压轧使其预先延展拉伸,且未被预先压轧延展的第一区域31的厚度t1和被预先压轧延展的第二区域32的厚度t2满足0.5%≤(t1-t2)/t1≤5%。第一区域31和第二区域32的厚度不能相差太大,若相差太大,由于分界处应力集中,容易断带,若相差太小,小于0.5%,则第二区域32达不到延伸效果,第一极耳30容易发生翘曲、打折。将本技术的第一极片21冷压后,第一区域31的厚度t1和第二区域32的厚度t2满足0.5%≤(t1-t2)/t1≤5%,与在冷压后再对空箔区进行拉伸延展的其他第一极片21相比,本技术提供的第一极片21能够减少出现断带的现象。并且,本技术的第一极片21,在保证断带频次不增大的情况下,还能采用厚度更薄的第一集流体211及压实密度更高的第一活性物质层212的设计,提高电池100的能量密度。

85.在一实施例中,0.5%≤(t1-t2)/t1≤3%,能够进一步减少第一极片21出现断带的现象,进而能采用更薄的集流体和/或更高的压实密度设计,使电池的能量密度得到提升。

86.在一实施例中,0.5%≤(t1-t2)/t1≤1.5%,能够进一步减少第一极片21出现断带的现象。在一实施例中,(t1-t2)/t1的值为0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%和5%中的任一个。

87.在一实施例中,沿第二方向x上,第一极耳30的投影的面积为s1,第二区域32的投影的面积为s2,60%≤s2/s1≤95%。由于第一区域31延展性较差,第二区域32经过预压延后延展性较好,第二区域32若面积太小,则在第一极片21卷绕过程中容易翘曲或打折,因此沿第一极耳30的厚度方向上,第一极耳30的投影的面积s1与第二区域32的投影的面积s2满足60%≤s2/s1≤95%,有利于减少第一极耳30的翘曲、打折,提升电芯的平整度和能量密度。

88.在一实施例中,80%≤s2/s1≤95%,能够进一步减少有利于减少第一极耳30的翘曲、打折,提升电芯的平整度和能量密度。

89.在一实施例中,s2/s1的值为60%、65%、70%、75%、80%、85%、90%、95%和100%中的任一个。

90.如图6和图7所示,在一实施例中,第一极耳30还包括第三区域33,第三区域33位于第一区域31和第一活性物质层212之间,第三区域33连接第一区域31和第一活性物质层212。

91.在一实施例中,第一极耳30还具有第二分界线35,第二分界线35位于第一区域31和第三区域33的交界处,沿第一方向z,第一区域31和第三区域33分别位于第二分界线35的两侧。

92.电池100还包括第一绝缘层50,第一绝缘层50设于第三区域33的表面,第一绝缘层50连接于第一活性物质层212。当第一极片21、第二极片22和隔膜23卷绕或层叠形成电极组件20时,第一绝缘层50能够起到绝缘防护作用,减少第一极耳30与第二极耳40发生短路的风险,提高电池100的安全性能。相较于未设置第一绝缘层50的电池100,第一极耳30边缘的毛刺极易刺穿隔膜23从而与第二极耳40发生电性连接,导致电池100短路,本技术的一实施例中,通过设置第一绝缘层50,能够使第一绝缘层50将第一极耳30边缘的毛刺包覆,继而减少电池100发生短路的风险。

93.在一实施例中,第一活性物质层212将第一极片21的第一集流体211完全覆盖,第一绝缘层50连接于第一活性物质层212,能够减少空箔区裸露的面积,进一步减少第一极耳30与第二极耳40发生短路的风险,提高电池100的安全性能。

94.如图8和图9所示,在一实施例中,第一极片21上设有第四区域213,第四区域213显露出第一集流体211,第四区域213位于第一活性物质层212和第一极耳30之间,并连接第一活性物质层212和第一极耳30。在一实施例中,第四区域213位于第一活性物质层212和第三区域33之间,并连接第一活性物质层212和第三区域33。

95.电池100还包括第二绝缘层60,第二绝缘层60设于第四区域213的表面,第二绝缘层60连接第一绝缘层50和第一活性物质层212。当第一极片21、第二极片22和隔膜23卷绕或层叠形成电极组件20时,第二绝缘层60能够起到绝缘作用,减少第一极片21与第二极片22发生短路的风险,提高电池100的安全性能。相较于未设置第二绝缘层60的电池100,第一极片21边缘的毛刺极易刺穿隔膜23从而与第二极片22发生电性连接,导致电池100短路,本技术的一实施例中,通过设置第二绝缘层60,能够使第二绝缘层60将第一极片21边缘的毛刺包覆,继而减少电池100发生短路的风险。

96.如图10和图11所示,在一实施例中,第一绝缘层50和第二绝缘层60的材质相同,第一绝缘层50和第二绝缘层60一次成型,能够简化电池100的制备工艺,缩短电池100的制备

周期,节约成本。

97.为了便于理解及描述,作为实例性的,下面以第三区域33和第四区域213的表面均设有第一绝缘层50为例作进一步的说明。

98.在一实施例中,沿第一方向z上,第一区域31和第二区域32交界处还具有第一分界线34,第一分界线34与第一绝缘层50之间的最小距离为d1,0.1mm≤d1≤1mm,使得第一区域31沿第一方向z上具有一定的宽度,第一区域31可以作为预先压轧延展的第二区域32与第一极耳30的过渡区域,提高第一极耳30与第一极片21之间的连接区域的结构强度,减少第一极耳30沿与第一极片21的连接处发生弯折或断裂的风险,提高电池100的抗震性能。

99.在一实施例中,0.4mm≤d1≤1mm,能够进一步保证第一极耳30与第一极片21之间的连接区域的结构强度,减少第一极耳30沿与第一极片21的连接处发生弯折或断裂的风险,提高电池100的抗震性能。

100.在一实施例中,d1的值为0.1mm、0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm和1mm中的任一个。

101.在一实施例中,沿第二方向x上,第一绝缘层50的厚度为t3,第一活性物质层212的厚度为t4,t3<t4。在一实施例中,50μm≤t4≤150μm。

102.在其他实施例中,t3=t4(图未示)。在其他实施例中,t3>t4(图未示)。

103.在一实施例中,沿第一方向z上,第一绝缘层50的长度为w2,w2≥1mm,第一绝缘层50沿第一方向z上的长度范围能够保证第一绝缘层50的防护效果,减小电池100发生短路的风险。在一实施例中,w2≥2mm。

104.在一实施例中,沿第一方向z上,第一极耳30的长度为w1,w2/w1≤0.5,第一极耳30与第一绝缘层50沿第一方向z上的尺寸关系有利于提高第一极耳30导通电流的能力及散热能力,提高电池100的充放电速度及散热效率。

105.在一实施例中,第一绝缘层50包括无机物。在一实施例中,无机物的材质包括但不限于氧化铝、氧化镁和氧化钛中的至少一种。

106.在一实施例中,第一活性物质层212的重量为g1,100g/m^2≤g1≤300g/m^2。其中,第一活性物质层212的重量g1是指,第一集流体211的单侧表面上,每平方米范围内涂覆的第一活性物质层212的重量。

107.在一实施例中,第一活性物质层212的压实密度为d1,2.2g/cm^3≤d1≤4.2g/cm^3。其中,第一活性物质层212的压实密度d1是指,第一极片21经过冷压后,单位体积的第一活性物质层212的重量。

108.如图12所示,在一实施例中,第一极耳30的数量为多个,沿垂直于第一方向z和第二方向x的第三方向y,多个第一极耳30间隔设置。设置多个第一极耳30,不仅能够提高电池100的充放电速度,还能够提高电池100的散热能力。可选的,第一极耳30的数量为两个。

109.如图13和图14所示,第二极片22包括第二集流体221和设于第二集流体221表面的第二活性物质层222,第二极耳40连接于第二集流体221,并且,沿第一方向z,第二极耳40伸出于第二极片22。

110.在一实施例中,第二极耳40与第二集流体221为一体成型结构,第二极耳40由第二集流体221裁切而成。在一实施例中,第二集流体221的材质包括铜、镍或镍合金中的任一种。

111.相较于第一极耳30及第一集流体211,第二极耳40和第二集流体221的材质结构强度较高,抵抗变形的能力较强。在一实施例中,第二极片22在冷压后,无需针对空箔区进行拉伸延展。在一实施例中,第二极片22在冷压前,无需针对空箔区进行预压延操作。

112.在一实施例中,第二极片22在冷压前,针对第二极片22上留白的空箔区进行预压延操作,能够在冷压后,减少第二极片22发生断带的现象。在一实施例中,第二极片22上针对空箔区的预压延操作与前述针对第一极片21上空箔区的预压延操作中的任意一个实施例相同,本技术不再赘述。

113.在一实施例中,第一极片21的制备流程为:

114.1)将96%的钴酸锂、1.5%导电碳、2.5%粘结剂及适量溶剂(如去离子水、n-甲基吡咯烷酮)混合均匀,制成固含量约75%的浆料;

115.2)将步骤1)中的浆料涂覆在第一集流体211的部分表面,并使第一集流体211的部分表面留白裸露;

116.3)将步骤2)中第一集流体211表面的浆料烘干,得到第一极片21;

117.4)将步骤3)中得到的第一极片21的表面留白的空箔区进行预先压轧延展,然后对第一极片21的涂覆区域进行辊压,得到第一极片21。

118.在一实施例中,第一极耳30的制备流程为:将前述的第一极片21的空箔区进行裁切,得到伸出于第一极片21的第一极耳30。

119.需要说明的是,前述第一极片21的制备流程及工艺仅作为示例,本技术对第一极片21中各个材料的成分及比例不做具体的限定。

120.为了验证本技术的第一极片21在冷压前预先压延对减少断带,及采用更薄集流体和/或更高压实密度的极片对电池100能量密度的影响,进行了多组对比测试,具体信息如下:

121.选取多组第一极片21分别进行对比例测试及实施例测试。每组对比例测试中,第一极片21的样本量为10个,每组实施例测试中,第一极片21的样本量为10个。

122.获取多组对比例中每一第一极片21在针对空箔区拉伸延展以及极片冷压后的断带频率的平均值,及包含每一第一极片21的电池100的能量密度的平均值。

123.对比例测试及实施例测试的其他具体信息如下:

124.对比例1:

125.第一极片21未进行预压延,在第一极片21冷压后对空箔区进行拉伸延展,第一活性物质层212的涂覆重量为150g/m^2,第一活性物质层212的压实密度为3.85g/cm^3。

126.对比例2:

127.对第一极片21进行预压延,然后对第一极片21进行冷压,在冷压后不进针对空箔区进行拉伸延展,第一活性物质层212的涂覆重量为150g/m^2,第一活性物质层212的压实密度为3.85g/cm^3,第一区域31的厚度t1与第二区域32的厚度t2的关系为:(t1-t2)/t1=10%,第一分界线34与第一绝缘层50之间的最小距离d1为0.5mm,第二区域32(预压延区域)的面积s2与第一极耳30的面积s1的比值为90%。

128.对比例3:

129.与对比例2的区别仅在于,第一区域31的厚度t1与第二区域32的厚度t2的关系为(t1-t2)/t1=7%。

130.实施例1:

131.对第一极片21进行预压延,然后对第一极片21进行冷压,在冷压后不进针对空箔区进行拉伸延展,第一活性物质层212的涂覆重量为150g/m^2,第一活性物质层212的压实密度为3.85g/cm^3,第一区域31的厚度t1与第二区域32的厚度t2的关系为:(t1-t2)/t1=5%,第一分界线34与第一绝缘层50之间的最小距离d1为0.5mm,第二区域32(预压延区域)的面积s2与第一极耳30的面积s1的比值为90%。

132.第一区域31与第二区域32的厚度测试方法为:在第一区域31选取任意3个位置,用游标卡尺测量每个位置的厚度,然后再取算术平均值,即第一区域31的厚度。第二区域32的厚度测试也是同样的方法。

133.实施例2:

134.与实施例1的区别仅在于,第一区域31的厚度t1与第二区域32的厚度t2的关系为(t1-t2)/t1=3.5%。

135.实施例3:

136.与实施例1的区别仅在于,第一区域31的厚度t1与第二区域32的厚度t2的关系为(t1-t2)/t1=3.0%。

137.实施例4:

138.与实施例1的区别仅在于,第一区域31的厚度t1与第二区域32的厚度t2的关系为(t1-t2)/t1=2.5%。

139.实施例5:

140.与实施例1的区别仅在于,第一区域31的厚度t1与第二区域32的厚度t2的关系为(t1-t2)/t1=1.5%。

141.实施例6:

142.与实施例1的区别仅在于,第一区域31的厚度t1与第二区域32的厚度t2的关系为(t1-t2)/t1=0.5%。

143.实施例7:

144.与实施例6的区别仅在于,第一活性物质层212的压实密度为3.90g/cm^3。

145.实施例8:

146.与实施例6的区别仅在于,第一活性物质层212的压实密度为4.00g/cm^3。

147.实施例9:

148.与实施例6的区别仅在于,第一活性物质层212的压实密度为4.10g/cm^3。

149.实施例10:

150.与实施例6的区别仅在于,第一活性物质层212的压实密度为4.20g/cm^3。

151.实施例11:

152.与实施例6的区别仅在于,第一分界线34与第一绝缘层50之间的最小距离d1为0.1mm,第二区域32(预压延区域)的面积s2与第一极耳30的面积s1的比值为95%。

153.实施例12:

154.与实施例6的区别仅在于,第一分界线34与第一绝缘层50之间的最小距离d1为0.3mm,第二区域32(预压延区域)的面积s2与第一极耳30的面积s1的比值为93%。

155.实施例13:

156.与实施例6的区别仅在于,第一分界线34与第一绝缘层50之间的最小距离d1为0.7mm,第二区域32(预压延区域)的面积s2与第一极耳30的面积s1的比值为85%。

157.实施例14:

158.与实施例6的区别仅在于,第一分界线34与第一绝缘层50之间的最小距离d1为1.0mm,第二区域32(预压延区域)的面积s2与第一极耳30的面积s1的比值为80%。

159.实施例15:

160.与实施例6的区别仅在于,第一分界线34与第一绝缘层50之间的最小距离d1为1.2mm,第二区域32(预压延区域)的面积s2与第一极耳30的面积s1的比值为75%。

161.实施例16:

162.与实施例6的区别仅在于,第一分界线34与第一绝缘层50之间的最小距离d1为1.5mm,第二区域32(预压延区域)的面积s2与第一极耳30的面积s1的比值为60%。

163.实施例17:

164.与实施例6的区别仅在于,第一分界线34与第一绝缘层50之间的最小距离d1为1.6mm,第二区域32(预压延区域)的面积s2与第一极耳30的面积s1的比值为55%。

165.针对前述的多组对比例及实施例,获取每一第一极片21在单位长度上的断带次数,及对所有的第一极片21进行追踪,获取包含每一第一极片21的电池100的能量密度,获取部分实施例中第一极耳30出现翻折的频次。统计成表格,如下:

166.表格1

[0167][0168]

表格2

[0169][0170]

表格3

[0171][0172][0173]

由表格1可知,相较于在冷压前未进行预压延的第一极片21,本技术的第一极片21在冷压前针对空箔区进行预压延,能够改善第一极片21出现断带的情况。

[0174]

由表格2可知,采用本技术实施例的第一极片21,可以承受更大的压实强度,提高了第一活性物质层212的压实密度,提高电池100的能量密度。

[0175]

由表格3可知,采用本技术实施例的第一极片21,能够减少第一极耳30出现翻折的频率,提高电池100的良率。

[0176]

综上所述,本技术的电池100中,沿极片的宽度方向将极耳设置成第一区域31和第二区域32,第一区域31连接第二区域32和极片,在冷压前将第二区域32进行压轧使其预先延展,且第一区域31的厚度t1和第二区域32的厚度t2满足0.5%≤(t1-t2)/t1≤5%,能够减少极片在冷压后出现断带的现象,进而能采用更薄的集流体和/或更高的压实密度设计,提高电池100的能量密度。

[0177]

如图15所示,本技术的实施方式还提供一种用电设备200,包括前述任一项实施例所述的电池100,电池100可为用电设备200提供电能。

[0178]

在一实施例中,用电设备200包括无人机、手机、手表、平板电脑和笔记本电脑等电子设备。

[0179]

上述的用电设备200中,电池100的第一极片21在冷压前,针对空箔区进行预先压轧延展的操作,改善了第一极片21断带的问题,进而采用更薄的集流体和/或更高的压实密度设计,提高了电池100的能量密度,减少电池100能量密度低对用电设备200的影响。

[0180]

另外,本领域技术人员还可在本技术精神内做其它变化,当然,这些依据本技术精神所做的变化,都应包含在本技术所公开的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1