一种硫化物固态电解质复合固态正极及固态电池

1.本发明涉及固态电池技术领域,具体涉及一种硫化物固态电解质复合固态正极及固态电池。

背景技术:

2.随着新能源产业的发展,二次金属离子电池的应用范围不断扩大,相应的需求数量也日益增加。但传统的二次金属离子电池使用的液态电解质具有低饱和蒸汽压和高可燃性,具有巨大的安全隐患。固态电池采用高本征安全性固态电解质材料代替有机易燃液态电解质,使得电池的安全性能大大提升。在目前所研究的固态电解质中,硫化物固态电解质由于高离子电导率、宽电化学窗口、宽工作温度以及低硬度、加工便捷、具备柔性化的潜力等优势而具备良好的发展前景。

3.传统硫化物固态电解质复合固态正极包括正极活性物质和硫化物固态电解质的组合,然而,进一步研究发现在碳导电剂或集流体与硫化物固态电解质的界面间,当电压较高时,硫化物固态电解质在充电过程中会持续发生氧化分解反应,产生一系列的副反应,导致电池产生严重的不可逆容量损失。另外,硫化物电解质与电极材料之间也存在副反应,尤其是在高电压氧化物正极材料(例如:钴酸锂、镍锰酸锂等)和硫化物电解质之间,副反应程度更为严重,不稳定的界面会导致界面阻抗急剧增加,降低电池的循环寿命。而且,由于o和s电负性差异,使得氧化物和硫化物的金属离子化学势存在很大差异,当氧化物正极材料与硫化物电解质接触时,电解质一侧的金属离子会被电极一侧的o原子吸引,导致在靠近电解质一侧形成贫离子层,即“空间电荷层”效应,严重影响了硫化物固态电解质的离子电导率。这些问题的产生严重制约了硫化物固态电池的应用与发展。通常,通过减少或去除导电剂在硫化物固态电解质正极的使用,可以避免导电剂对于电解质氧化分解的催化作用,通过对正极活性材料进行表面包覆,可以消除“空间电荷层”效应以及活性材料表面副反应的影响,然而,上述方法无法消除硫化物固态电解质在正极集流体表面的氧化分解问题。因此,对硫化物固态电解质固态电池正极进行合理的结构设计,消除集流体对于硫化物电解质的氧化分解作用,对于固态电池电化学性能的提升具有重要意义。

技术实现要素:

4.本发明的第一个目的在于解决硫化物固态电解质在集流体表面容易氧化分解、硫化物固态电解质与集流体界面阻抗大、硫化物固态电解质与集流体界面副反应导致不可逆容量损失的问题,提供一种高稳定性的硫化物固态电解质复合固态正极。

5.本发明的第二个目的在于提供一种高界面稳定性、低界面阻抗、长循环寿命的固态电池。

6.为实现上述目的,本发明采取的技术方案如下:

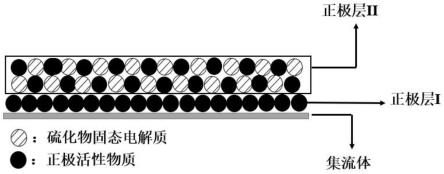

7.一种硫化物固态电解质复合固态正极,包括集流体、正极层i和正极层ii,所述正极层i位于集流体的表面,正极层ii位于正极层i的表面;其中,所述正极层i包括正极活性

物质,所述正极层ii包括正极活性物质和硫化物固态电解质,正极层i中的正极活性物质和正极层ii中的正极活性物质表面均具有包覆层。

8.一种固态电池,包括正极、硫化物固态电解质和负极,所述正极为上述硫化物固态电解质复合固态正极。

9.本发明相对于现有技术的有益效果:

10.与传统硫化物固态电解质复合固态正极相比,本发明通过电极双层结构设计,在传统硫化物固态电解质复合固态正极材料和集流体之间设置正极活性物质层,可以避免硫化物固态电解质与集流体的直接接触,进而消除硫化物固态电解质在集流体表面的氧化分解问题,能够极大的减少硫化物固态电解质与集流体的界面副反应,保证集流体与电极材料的电子传导,减小界面阻抗,极大的提升硫化物固态电解质固态电池的界面稳定性、充放电可逆容量与循环寿命。本发明可以显著降低硫化物固态电解质固态电池的界面阻抗,提升复合固态正极的电子传导,提升固态电池的电化学性能和使用寿命。

附图说明

11.图1为硫化物固态电解质复合固态正极的结构示意图。

具体实施方式

12.下面将结合附图和实施例,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是发明的一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

13.具体实施方式一

14.一种硫化物固态电解质复合固态正极,所述复合固态正极包括集流体、正极层i和正极层ii,正极层i位于集流体的一个或两个表面,正极层ii位于正极层i的表面;其中,所述正极层i包括正极活性物质,所述正极层ii包括正极活性物质和硫化物固态电解质,正极层i中的正极活性物质和正极层ii中的正极活性物质表面均具有包覆层。

15.进一步的,所述正极层i的厚度为50nm~30μm;正极层ii的厚度为10μm~300μm。

16.进一步的,所述正极层ii中正极活性物质与硫化物固态电解质的质量比为10:1~1:1。

17.进一步的,所述正极层i的制备方法包括但不限于湿法和膏涂布、干法电极制备工艺和静电喷涂中的任意一种,若使用静电喷涂的方法时,组成正极层i的材料中无需添加粘结剂,若使用湿法和膏涂布和干法电极制备工艺时,组成正极层i的材料中需要添加粘结剂;正极层ii的制备方法包括但不限于湿法和膏涂布、干法电极制备工艺、机械冷压和静电喷涂中的任意一种,若使用机械冷压或静电喷涂的方法时,组成正极层ii的材料中无需添加粘结剂,若使用湿法和膏涂布和干法电极制备工艺时,组成正极层ii的材料中需要添加粘结剂。

18.进一步的,正极层ii中正极活性物质与硫化物固态电解质的复合方式包括但不限于机械搅拌混合和球磨法混合中的任意一种。

19.进一步的,所述正极层i和正极层ii中的正极活性物质均包括层状金属氧化物正

极材料、聚阴离子盐正极材料和普鲁士蓝类正极材料中的任意一种,正极层i和正极层ii中的正极活性物质相同或不同,正极层i和正极层ii中正极活性物质的表面包覆层材料均为含铌或钛的金属氧化物,包覆层的厚度均≤20nm。

20.进一步的,所述硫化物固态电解质为锂离子导体硫化物固态电解质、钠离子导体硫化物固态电解质和钾离子导体硫化物固态电解质中的任意一种。其中锂离子导体硫化物固态电解质、钠离子导体硫化物固态电解质和钾离子导体硫化物固态电解质分别对应用于锂离子固态电池、钠离子固态电池和钾离子固态电池。

21.进一步的,所述锂离子导体硫化物固态电解质包括但不限于li

10

gep2s

12

、li3ps4、li7p3s11、li2s-ges

2-p2s5、li2s-sis

2-p2s5、li2s-sns

2-p2s5、li2s-al2s

3-p2s5中的任意一种或者多种的组合;所述钠离子导体硫化物固态电解质包括但不限于na3ps4、na3sbs4、na

11

sn2ps

12

中的任意一种或者多种的组合;所述钾离子导体硫化物固态电解质包括但不限于k3sbs4和k

2.92

sb

0.92w0.08

s4中的任意一种或者多种的组合。

22.为消除导电剂对于硫化物电解质氧化分解的催化作用,正极层i和正极层ii中均不包括导电剂。

23.具体实施方式二

24.本具体实施方式与具体实施方式一的进一步限定:正极层i的材料由正极活性物质组成或者由正极活性物质和粘结剂组成,正极层ii的材料由正极活性物质与硫化物固态电解质组成或者由正极活性物质、硫化物固态电解质和粘结剂组成。

25.具体实施方式三

26.一种固态电池,其包括正极、硫化物固态电解质和负极,所使用正极为具体实施方式一或具体实施方式二所述的硫化物固态电解质复合固态正极。

27.实施例1

28.一种硫化物固态电解质复合固态正极,其制备方法具体包括以下步骤:

29.步骤一、采用湿法和膏涂布的方法,以聚偏氟乙烯(pvdf)为粘结剂,n-甲基吡咯烷酮(nmp)为溶剂,在集流体铝箔表面涂布一层厚度为30μm的钴酸锂正极活性物质,钴酸锂颗粒表面带有厚度为10nm的铌酸锂包覆层,得到正极层i。

30.步骤二、将表面带有厚度为10nm的铌酸锂包覆层的钴酸锂正极活性物质粉末与硫化物固态电解质li3ps4按照10:1的质量比一起在200号汽油中进行机械搅拌,混合均匀后将溶剂挥发,并在60-120℃真空热处理,得到正极活性物质和硫化物固态电解质的复合材料,将所得正极活性物质和硫化物固态电解质的复合材料机械冷压至正极层i表面得到厚度为300μm的正极层ii,即得硫化物固态电解质复合固态正极。

31.一种固态电池,其制备方法具体包括以下步骤:

32.将所得的硫化物固态电解质复合固态正极、硫化物电解质片和锂-铟合金负极组装为固态电池。

33.将所得到的固态电池经一次0.1c充放电活化后,用chi660e电化学工作站在10

6-0.1hz范围内进行电化学交流阻抗测试,测得的界面阻抗为82ω;将固态电池在2.4-3.8v的电压区间内,室温1c循环首次放电比容量达到160mah/g,200次循环后容量保持率为98%,平均库伦效率为99.99%。

34.实施例2

35.一种硫化物固态电解质复合固态正极,其制备方法具体包括以下步骤:

36.步骤一、采用干法电极制备工艺,以聚四氟乙烯(ptfe)为粘结剂,在集流体铝箔表面制备一层厚度为15μm的磷酸钒钠正极活性物质,磷酸钒钠颗粒表面带有厚度为20nm的铌酸钛包覆层,得到正极层i。

37.步骤二、将表面带有厚度为20nm的铌酸钛包覆层的磷酸钒钠正极活性物质与硫化物固态电解质na3ps4按照5:1的质量比进行机械搅拌得到正极活性物质和硫化物固态电解质的复合材料,以丁苯橡胶为粘结剂,200号汽油为溶剂,将所得正极活性物质和硫化物固态电解质的复合材料以湿法和膏涂布的方法涂布于正极层i表面得到厚度为100μm的正极层ii,即得硫化物固态电解质复合固态正极。

38.一种固态电池,其制备方法具体包括以下步骤:

39.将所得的硫化物固态电解质复合固态正极、硫化物电解质片和钠-锡合金负极组装为固态电池。

40.将所得到的固态电池经一次0.1c充放电活化后,用chi660e电化学工作站在10

6-0.1hz范围内进行电化学交流阻抗测试,测得的阻抗为127ω;将固态电池在2.3-3.6v的电压区间内,室温1c循环首次放电比容量达到105mah/g,250次循环后容量保持率为96%,平均库伦效率为99.98%。

41.实施例3

42.一种硫化物固态电解质复合固态正极,其制备方法具体包括以下步骤:

43.步骤一、采用静电喷涂的方法,在集流体表面喷涂一层厚度为50nm的k

3v2

(po4)2f3正极活性材料,k

3v2

(po4)2f3颗粒表面带有厚度为3nm的铌酸钛包覆层,得到正极层i。

44.步骤二、将表面带有厚度为3nm的铌酸钛包覆层的k

3v2

(po4)2f3正极活性物质与硫化物固态电解质k3sbs4按照7:3的质量比进行球磨混合,得到正极活性物质和硫化物固态电解质的复合材料,将所得正极活性物质和硫化物固态电解质的复合材料机械冷压于正极层i表面烘干得到厚度为12μm的正极层ii,即得硫化物固态电解质复合固态正极。

45.一种固态电池,其制备方法具体包括以下步骤:

46.将所得的硫化物固态电解质复合固态正极、硫化物电解质片和钾-锑合金负极组装为固态电池。

47.将所得到的固态电池经一次0.1c充放电活化后,用chi660e电化学工作站在10

6-0.1hz范围内进行电化学交流阻抗测试,测得的阻抗为96ω;将固态电池在2.0-3.8v的电压区间内,室温1c循环首次放电比容量达到98mah/g,50次循环后容量保持率为78%,平均库伦效率为99.99%。

48.对比例1

49.本对比例与实施例1的不同之处在于所用的正极极片没有正极层i,将实施例1所述的正极活性物质和硫化物固态电解质的复合材料直接机械冷压在集流体表面得到厚度为300μm的正极层,其余与实施例1相同,将所得到的固态电池经一次0.1c充放电活化后,用chi660e电化学工作站在10

6-0.1hz范围内进行电化学交流阻抗测试,测得的阻抗为203ω;在2.4-3.8v的电压区间内,所测固态电池的室温1c循环首次放电比容量达到120mah/g,200次循环后容量保持率为45%,平均库伦效率为93.56%。

50.对比例2

51.本对比例与实施例2的不同之处在于所用的正极极片没有正极层i,以丁苯橡胶为粘结剂,200号汽油为溶剂,将实施例2所述的正极活性物质和硫化物固态电解质的复合材料直接以湿法和膏涂布的方法涂布于集流体表面得到厚度为100μm的正极层,其余与实施例2相同,将所得到的固态电池经一次0.1c充放电活化后,用chi660e电化学工作站在10

6-0.1hz范围内进行电化学交流阻抗测试,测得的阻抗为258ω;在2.3-3.6v的电压区间内,所测固态电池的室温1c循环首次放电比容量达到85mah/g,250次循环后容量保持率为62%,平均库伦效率为92.16%。

52.对比例3

53.本对比例与实施例3的不同之处在于所用的正极极片没有正极层i,将实施例3所述的正极活性物质和硫化物固态电解质的复合材料直接机械冷压在集流体表面得到厚度为12μm的正极层,其余与实施例3相同,将所得到的固态电池经一次0.1c充放电活化后,用chi660e电化学工作站在10

6-0.1hz范围内进行电化学交流阻抗测试,测得的阻抗为224ω;在2.0-3.8v的电压区间内,所测固态电池的室温1c循环首次放电比容量达到78mah/g,50次循环后容量保持率为38%,平均库伦效率为90.04%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1