一种燃料电池用增湿器增湿能力预测方法及系统与流程

1.本发明涉及燃料电池技术领域,尤其涉及一种燃料电池用增湿器增湿能力预测方法及系统。

背景技术:

2.燃料电池内部发生化学反应从而产生能量,其反应需要一定的水含量,增湿器通过对电堆排气中的水分进行回收从而对入堆气体增湿。在不同工况下,电堆所需入堆气体的湿度不同,因此对增湿器在不同输入参数下的增湿情况进行分析尤为重要,建立符合实际情况的增湿器物理模型有利于实现电堆水平衡。

3.现有技术无法在不同工况下对增湿器输出的增湿气体进行湿度预测,在燃料电池动态变载过程中存在超调或失调现象,从而导致入堆气体湿度超出或者低于电堆需求气体湿度,无法对增湿器的增湿过程进行精准的控制,发生“水淹”或“膜干”,影响电堆寿命。

技术实现要素:

4.鉴于上述的分析,本发明实施例旨在提供一种燃料电池用增湿器增湿能力预测方法及系统,用以解决现有技术无法在不同工况下对增湿器输出的增湿气体进行精准预测的问题。

5.一方面,本发明实施例提供了一种燃料电池用增湿器增湿能力预测方法,包括如下步骤:

6.建立输入为增湿器干侧与湿侧各自的入口处气体状态参数实时数据,输出为增湿器干侧与湿侧各自的出口处气体状态参数预测数据,且包含增湿器的湿侧孔口系数c

r_s

、干侧孔口系数c

r_t

、传质系数d、传热系数u作为待标定参数的增湿器物理模型;

7.获取增湿器干侧与湿侧各自的入口、出口处气体状态参数试验数据,对增湿器物理模型中的上述待标定参数进行确定;

8.获取当前时刻增湿器干侧与湿侧各自的入口处气体状态参数实时数据,输入待标定参数确定后的增湿器物理模型中,得出增湿器干侧与湿侧各自的出口处气体状态参数预测数据。

9.上述技术方案的有益效果如下:提出了一种燃料电池用增湿器增湿能力预测方法,用于解决现有技术无法在不同工况下对增湿器输出的增湿气体进行精准预测的问题,通过试验数据对搭建的增湿器物理模型进行标定,使其与实际复杂工况情况相符,特别是从而借助增湿器物理模型预测动态工况下入堆气体湿度变化趋势,也可以研究入口处气体状态参数对入堆气体湿度的影响规律,从而可以采取相应的措施调节入堆气体湿度,可避免由于“水淹”或“膜干”对电堆寿命造成影响。

10.基于上述方法的进一步改进,所述增湿器干侧与湿侧各自的入口、出口处气体状态参数均包括气体流量、气体温度、气压、气体湿度。

11.进一步,还包括如下对增湿器物理模型的正确性验证的步骤:

12.在增湿器物理模型中的待标定参数确定后,再次获取增湿器干侧与湿侧各自的入口、出口处气体状态参数新试验数据;

13.将上述干侧与湿侧各自的入口处气体状态参数新试验数据,输入待标定参数确定后的增湿器物理模型,得出增湿器干侧与湿侧各自的出口处气体状态参数新预测数据;

14.识别上述增湿器干侧与湿侧各自的出口处气体状态参数新预测数据与对应的干侧与湿侧各自的出口处气体状态参数新试验数据是否一致,以确定增湿器物理模型的正确性。

15.进一步,所述获取增湿器干侧与湿侧各自的入口、出口处气体状态参数试验数据的步骤,进一步包括:

16.在增湿器干侧和湿侧的输入端、输出端管道内壁上分别布设气体流量计、气体温度传感器、气压传感器、气体湿度传感器;

17.对布设上述传感器的增湿器进行台架试验,获取增湿器干侧与湿侧各自的入口、出口处的气体流量、气体温度、气压、气体湿度,作为增湿器干侧与湿侧各自的入口、出口处气体状态参数试验数据。

18.进一步,所述增湿器物理模型包括:

[0019][0020][0021]

其中

[0022]hin1

=c

p

·

t

in1

,h

in2

=c

p

·

t

in2

[0023]hout1

=c

p

·

t

out

,h

out

=c

p

·

t

out2

[0024]htr

=c

p

·

[1/2(t

in2

+t

out2

)-1/2(t

out1

+t

in1

)]

[0025]

u1=cv·

t

in1

[0026]

u2=cv·

t

in2

[0027]

w1=w

in1-w

out1

+w

vap,tr

[0028]

w2=w

in-w

out2-w

vap,tr

[0029][0030]

δt=1/2[(t

in2

+t

out2

)-(t

out1

+t

in

)]

[0031][0032][0033][0034][0035][0036]

[0037][0038][0039][0040][0041][0042][0043][0044][0045][0046][0047][0048]

式中,w

out1

为增湿器干侧出口处气体流量预测数据,w

in1

为增湿器干侧入口处气体流量实时数据,w

out2

为增湿器湿侧出口处气体流量预测数据,w

in2

为增湿器湿侧入口处气体流量实时数据,h

tr

为水蒸气气体焓值,为湿侧向干侧传递的热量,w

vap,tr

为水蒸气传质,w1为干侧气体流量,w2为湿侧气体流量,c

p

为气体定压比热容,cv为气体定容比热容,m为气体质量,u为传热系数,a

hum

为增湿器的总膜面积,δt为干侧与湿侧的温差,m

vap

为水蒸气的摩尔质量,d为传质系数,c

r_s

为湿侧孔口系数,c

r_t

为干侧孔口系数,cs为湿侧水浓度,c

t

为干侧水浓度,ρ为膜的密度,m

mem

为质子交换膜的当量质量,λ1为干侧水含量,λ2为湿侧水含量,t

mem

为膜的厚度,a1为增湿器干侧出口处气体湿度预测数据,a2为增湿器湿侧出口处气体湿度预测数据,t

in1

为增湿器干侧入口处气体温度实时数据,t

in2

为增湿器湿侧入口处气体温度实时数据,t

out1

为增湿器干侧出口处气体温度预测数据,t

out2

为增湿器湿侧出口处气体温度预测数据,p

in1

为增湿器干侧入口处气体压力实时数据,p

in2

为增湿器湿侧入口处气体压力实时数据,p

out1

为增湿器干侧出口处气压预测数据,p

out2

为增湿器湿侧出口处气压预测数据,p

sub1

为入堆空气预设压力,p

sub2

为出堆空气预设压力,p

vap1

为增湿器干侧出口处的水蒸气压力,p

vap2

为增湿器湿侧出口处的水蒸气压力,p

sat1

为增湿器干侧出口处气体温度对应的饱和蒸汽压,p

sat2

为增湿器湿侧出口处气体温度对应的饱和水蒸气压力,v1为增湿器干侧体积,v2为增湿器湿侧体积,n1为增湿器干侧水蒸气物质的量,n2为增湿器湿侧水蒸气物质的量,r为理想气体常数,p

sat_in1

为增湿器干侧入口处气体温度对应的饱和蒸汽压,p

sat_in2

为增湿器

湿侧入口处气体温度对应的饱和蒸汽压,rh

in1

为增湿器干侧入口处气体湿度实时数据,rh

in2

增湿器湿侧入口处气体湿度实时数据,t为当前时刻,t

deltat

为上一时刻。

[0049]

进一步,所述获取增湿器干侧与湿侧各自的入口、出口处气体状态参数试验数据,对增湿器物理模型中的上述待标定参数进行确定的步骤,进一步包括:

[0050]

获取增湿器干侧与湿侧各自的入口、出口处的气体流量、气体温度、气压、气体湿度,作为增湿器干侧与湿侧各自的入口、出口处气体状态参数试验数据;

[0051]

确定以增湿器干侧与湿侧各自的入口、出口处气体状态参数试验数据为输入,且包含湿侧孔口系数c

r_s

、干侧孔口系数c

r_t

、传质系数d、传热系数u待标定参数的增湿器增湿能力目标函数模型;

[0052]

设定上述每一待标定参数的迭代变化规律,将增湿器干侧与湿侧各自的入口、出口处气体状态参数试验数据带入上述增湿器增湿能力目标函数模型中进行迭代,直到得出使得增湿器增湿能力目标函数模型输出值最小的待标定参数。

[0053]

进一步,所述增湿器增湿能力目标函数模型包括:

[0054]

y(c

r_t

,c

r_s

,d,u)

[0055]

=sqrt{[w

out10-w

out1

(c

r_t

,c

r_s

,d,u)]2+[w

out20-w

out2

(c

r_t

,c

r_s

,d,u)]2+[p

out10-p

out1

(c

r_t

,c

r_s

,d,u)]2+[p

out20-p

out2

(c

r_t

,c

r_s

,d,u)]2+[a

10-a1(c

r_t

,c

r_s

,d,u)]2+[a

20-a2(c

r_t

,c

r_s

,d,u)]2+[t

out10-t

out1

(c

r_t

,c

r_s

,d,u)]2+[t

out20-t

out2

(c

r_t

,c

r_s

,d,u)]2}

[0056]

式中,y(c

r_s

,c

r_t

,d,u)为目标函数,w

out10

为干侧出口处气体流量试验数据,w

out1

(c

r_s

,c

r_t

,d,u)为通过增湿器物理模型得到的干侧出口处气体流量预测数据,w

out20

为湿侧出口气体流量试验数据,w

out2

(c

r_s

,c

r_t

,d,u)为通过增湿器物理模型得到的湿侧出口气体流量预测数据,p

out10

为干侧出口处气体压力试验数据,p

out1

(c

r_s

,c

r_t

,d,u)为通过增湿器物理模型得到的干侧出口气体压力预测数据,p

out20

为湿侧出口气体压力试验数据,p

out2

(c

r_s

,c

r_t

,d,u)为通过增湿器物理模型得到的湿侧出口气体压力预测数据,a

10

为干侧出口处气体湿度试验数据,a1(c

r_s

,c

r_t

,d,u)为通过增湿器物理模型得到的干侧出口处气体湿度预测数据,a

20

为湿侧出口气体湿度试验数据,a2(c

r_s

,c

r_t

,d,u)为通过增湿器物理模型得到的湿侧出口气体湿度预测数据,t

out10

为干侧出口处气体温度试验数据,t

out1

(c

r_s

,c

r_t

,d,u)为通过增湿器物理模型得到的干侧出口处气体温度预测数据,t

out20

为湿侧出口气体温度试验数据,t

out2

(c

r_s

,c

r_t

,d,u)为通过增湿器物理模型得到的湿侧出口气体温度预测数据,sqrt{}为平方根函数。

[0057]

进一步,所述设定上述每一待标定参数的迭代变化规律,将增湿器干侧与湿侧各自的入口、出口处气体状态参数试验数据带入上述增湿器增湿能力目标函数模型中进行迭代,直到得出使得增湿器增湿能力目标函数模型输出值最小的待标定参数的步骤进一步包括:

[0058]

设置所有待标定参数的初始值、每次迭代的变化幅度、最大迭代次数;

[0059]

将增湿器干侧、湿侧入口的气体状态参数试验数据带入待标定参数变化的增湿器物理模型中,得出每次迭代增湿器干侧、湿侧出口的气体状态参数预测数据;

[0060]

将增湿器干侧、湿侧出口的气体状态参数预测数据及其对应的试验数据分别输入包含上述待标定参数的增湿器增湿能力目标函数模型进行迭代运算;

[0061]

识别前后两次迭代的目标函数作差的绝对值是否小于等于设定精度,或者迭代次

数大于等于最大迭代次数,若是,停止迭代,执行下一步,否则,继续迭代;

[0062]

获取停止迭代时刻的两目标函数中较小值,将其对应的待定参数值作为最终标定的待定参数值。

[0063]

进一步,所述设定精度为10-3

以上,所述最大迭代次数为10-4

以上。

[0064]

与现有技术相比,本发明至少可实现如下有益效果之一:

[0065]

1、通过标定搭建的增湿器物理模型可较为准确地研究入口处气体参数变化对增湿器增湿能力的影响,以及预测动态工况下增湿器增湿能力的变化,从而可采取相应的措施调节入堆气体湿度。

[0066]

2、适用于不同工况、车辆工况复杂的情况,尤其是在动态变载下。现有方案中的增湿器响应滞后,且无法直接控制,很可能导致入堆气体湿度无法满足或超出电堆需求入堆气体湿度,通过对增湿器进行台架实验,获取干湿侧入口、出口气体参数,并基于实验数据对搭建的增湿器物理模型进行参数标定,通过使得目标函数最小来确定最终的参数值,然后利用新实验数据对标定过后的增湿器物理模型进行验证以确定模型的准确性。

[0067]

3、基于标定过后的增湿器物理模型对不同入口处气体参数下增湿器的增湿能力进行探究,并可以通过物理模型研究增湿器的动态响应特性,预测湿度变化来制定控制策略从而调节入堆气体湿度,可避免由于“水淹”或“膜干”对电堆寿命造成影响的问题。

[0068]

另一方面,本发明实施例提供了一种上述方法对应的燃料电池用增湿器增湿能力预测系统,包括:

[0069]

参数获取单元,用于获取当前时刻增湿器干侧与湿侧各自的入口处气体状态参数实时数据,发送至数据分析与预测模块;

[0070]

数据分析与预测模块,用于建立输入为增湿器干侧与湿侧各自的入口处气体状态参数实时数据,输出为增湿器干侧与湿侧各自的出口处气体状态参数预测数据,且包含增湿器的湿侧孔口系数c

r_s

、干侧孔口系数c

r_t

、传质系数d、传热系数u作为待标定参数的增湿器物理模型;获取增湿器干侧与湿侧各自的入口、出口处气体状态参数试验数据,对增湿器物理模型中的上述待标定参数进行确定;获取当前时刻增湿器干侧与湿侧各自的入口处气体状态参数实时数据,输入待标定参数确定后的增湿器物理模型中,得出增湿器干侧与湿侧各自的出口处气体状态参数预测数据,发送至预测结果输出单元;

[0071]

预测结果输出单元,用于显示前时刻增湿器干侧与湿侧各自的入口处气体状态参数实时数据,以及增湿器干侧与湿侧各自的出口处气体状态参数预测数据。

[0072]

提供发明内容部分是为了以简化的形式来介绍对概念的选择,它们在下文的具体实施方式中将被进一步描述。发明内容部分无意标识本公开的重要特征或必要特征,也无意限制本公开的范围。

附图说明

[0073]

通过结合附图对本公开示例性实施例进行更详细的描述,本公开的上述以及其它目的、特征和优势将变得更加明显,其中,在本公开示例性实施例中,相同的参考标号通常代表相同部件。

[0074]

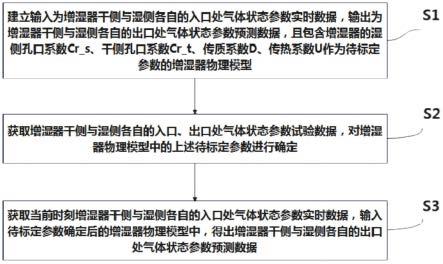

图1示出了实施例1燃料电池用增湿器增湿能力预测方法步骤示意图;

[0075]

图2示出了实施例2燃料电池用增湿器增湿能力预测方法原理示意图。

具体实施方式

[0076]

下面将参照附图更详细地描述本公开的实施例。虽然附图中显示了本公开的实施例,然而应该理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了使本公开更加透彻和完整,并且能够将本公开的范围完整地传达给本领域的技术人员。

[0077]

在本文中使用的术语“包括”及其变形表示开放性包括,即“包括但不限于”。除非特别申明,术语“或”表示“和/或”。术语“基于”表示“至少部分地基于”。术语“一个示例实施例”和“一个实施例”表示“至少一个示例实施例”。术语“另一实施例”表示“至少一个另外的实施例”。术语“第一”、“第二”等等可以指代不同的或相同的对象。下文还可能包括其他明确的和隐含的定义。

[0078]

实施例1

[0079]

本发明的一个实施例,公开了一种燃料电池用增湿器增湿能力预测方法,如图1所示,包括如下步骤:

[0080]

s1.建立输入为增湿器干侧与湿侧各自的入口处气体状态参数实时数据,输出为增湿器干侧与湿侧各自的出口处气体状态参数预测数据,且包含增湿器的湿侧孔口系数c

r_s

、干侧孔口系数c

r_t

、传质系数d、传热系数u作为待标定参数的增湿器物理模型;

[0081]

具体地,除了实施例2所述的物理模型,该增湿器物理模型可以是人工神经网络或者其它函数模型。例如,假设干侧与湿侧入口处气体状态参数实时数据为x,则增湿器物理模型为干侧与湿侧各自的出口处气体状态参数预测数据x=f(c

r_s

,c

r_t

,d,u,x);其中,x与湿侧孔口系数c

r_s

、干侧孔口系数c

r_t

、传质系数d、传热系数u相关,f()通过试验标定;

[0082]

s2.获取增湿器干侧与湿侧各自的入口、出口处气体状态参数试验数据,对增湿器物理模型中的上述待标定参数进行确定;

[0083]

具体地,对增湿器进行台架实验,在湿器干侧与湿侧各自的入口、出口处布设气体状态传感器,获取湿器干侧与湿侧各自的入口、出口处气体状态参数试验数据;将所述试验数据带入步骤s1建立的增湿器物理模型中,对其系数进行标定(确定);

[0084]

s3.获取当前时刻增湿器干侧与湿侧各自的入口处气体状态参数实时数据,输入待标定参数确定后的增湿器物理模型中,得出增湿器干侧与湿侧各自的出口处气体状态参数预测数据。

[0085]

需说明的是,湿侧孔口系数c

r_s

、干侧孔口系数c

r_t

、传质系数d、传热系数u为气体状态参数的影响因数,通过试验数据对搭建的增湿器物理模型的待标定参数进行标定,使其与实际情况相符,从而借助物理模型可以研究入口处气体状态参数对入堆气体湿度的影响规律,也可预测动态工况下入堆气体湿度变化趋势。

[0086]

湿侧孔口系数c

r_s

、干侧孔口系数c

r_t

为管路孔口流量系数,可通过理论计算或实验数据标定得到。

[0087]

传质系数d,为传质速率除以传质面积再除以传质推动力的值。传质面积指相际接触面积。推动力可采用各种不同浓度差或压力差的平均值。

[0088]

传热系数u,指在稳定传热条件下,围护结构两侧空气温差为1度(k,℃),1s内通过1平方米面积传递的热量,单位是瓦/(平方米

·

度)(w/m2·

k,此处k可用℃代替)。

[0089]

与现有技术相比,本实施例提出了一种燃料电池用增湿器增湿能力预测方法,用

于解决现有技术无法在不同工况下对增湿器输出的增湿气体进行精准预测的问题,通过试验数据对搭建的增湿器物理模型进行标定,使其与实际复杂工况情况相符,特别是从而借助增湿器物理模型预测动态工况下入堆气体湿度变化趋势,也可以研究入口处气体状态参数对入堆气体湿度的影响规律,从而可以采取相应的措施调节入堆气体湿度,可避免由于“水淹”或“膜干”对电堆寿命造成影响。

[0090]

实施例2

[0091]

在实施例1方法的基础上进行改进,步骤s1中,增湿器干侧与湿侧各自的入口、出口处气体状态参数均包括气体流量、气体温度、气压、气体湿度。即在增湿器干侧入口、干侧出口、湿侧入口、湿侧出口处安装流量计、温度传感器、湿度传感器、压力传感器,用于测量、获取试验数据。

[0092]

优选地,该方法还包括对增湿器物理模型的正确性验证的步骤s2’。其中,所述步骤s2’进一步包括:

[0093]

s21’.在增湿器物理模型中的待标定参数确定后,再次获取增湿器干侧与湿侧各自的入口、出口处气体状态参数新试验数据;

[0094]

s22’.将上述干侧与湿侧各自的入口处气体状态参数新试验数据,输入待标定参数确定后的增湿器物理模型,得出增湿器干侧与湿侧各自的出口处气体状态参数新预测数据;

[0095]

s23’.识别上述增湿器干侧与湿侧各自的出口处气体状态参数新预测数据与对应的干侧与湿侧各自的出口处气体状态参数新试验数据是否一致,以确定增湿器物理模型的正确性。具体地,一致,则增湿器物理模型正确,否则需重新建模。

[0096]

具体地,也可以取m%的试验数据对待标定参数进行标定,再根据另外(1-m%)组试验数据进行验证标定后增湿器物理模型的准确性。即确定待标定参数的值后,根据另外(1-m%)组干侧和湿侧入口气体试验数据,代入增湿器物理模型,计算得到增湿器干侧和湿侧出口的预测数据,与试验数据进行比较,从而验证增湿器物理模型的准确性。

[0097]

优选地,步骤s1中,所述增湿器物理模型包括如下公式中的模型:

[0098][0099][0100]

其中

[0101]hin1

=c

p

·

t

in

,h

in2

=c

p

·

t

in2

[0102]hout1

=c

p

·

t

out1

,h

out2

=c

p

·

t

out2

[0103]htr

=c

p

·

[1/2(t

in2

+t

out2

)-1/2(t

out1

+t

in

)]

[0104]

u1=cv·

t

in1

[0105]

u2=cv·

t

in2

[0106]

w1=w

in1-w

out1

+w

vap,tr

[0107]

w2=w

in2-w

out2-w

vap,tr

[0108]

湿侧对干侧气体传热过程表示为:

[0109][0110]

δt=1/2[(t

in2

+t

out2

)-(t

out1

+t

in1

)]

[0111][0112][0113]

增湿器湿侧对干侧气体增湿过程中的水蒸气传质为:

[0114][0115][0116][0117][0118][0119][0120][0121][0122][0123][0124][0125][0126][0127][0128][0129]

式中,w

out1

为增湿器干侧出口处气体流量预测数据,w

in1

为增湿器干侧入口处气体流量实时数据,w

out2

为增湿器湿侧出口处气体流量预测数据,w

in2

为增湿器湿侧入口处气体流量实时数据,h

tr

为水蒸气气体焓值,为湿侧向干侧传递的热量,w

vap,tr

为水蒸气传质,w1为干侧气体流量,w2为湿侧气体流量,c

p

为气体定压比热容,cv为气体定容比热容,m为气体质量,u为传热系数,a

hum

为增湿器的总膜面积,δt为干侧与湿侧的温差,m

vap

为水蒸气的摩

尔质量,d为传质系数,c

r_s

为湿侧孔口系数,c

r_t

为干侧孔口系数,cs为湿侧水浓度,c

t

为干侧水浓度,ρ为膜的密度,m

mem

为质子交换膜的当量质量,λ1为干侧水含量,λ2为湿侧水含量,t

mem

为膜的厚度,a1为增湿器干侧出口处气体湿度预测数据,a2为增湿器湿侧出口处气体湿度预测数据,t

in1

为增湿器干侧入口处气体温度实时数据,t

in2

为增湿器湿侧入口处气体温度实时数据,t

out1

为增湿器干侧出口处气体温度预测数据,t

out2

为增湿器湿侧出口处气体温度预测数据,p

in1

为增湿器干侧入口处气体压力实时数据,p

in2

为增湿器湿侧入口处气体压力实时数据,p

out1

为增湿器干侧出口处气压预测数据,p

out2

为增湿器湿侧出口处气压预测数据,p

sub1

为入堆空气预设压力,p

sub2

为出堆空气预设压力,p

vap1

为增湿器干侧出口处的水蒸气压力,与干侧出口处的气体湿度有关,p

vap2

为增湿器湿侧出口处的水蒸气压力,与湿侧出口处的气体湿度有关,p

sat1

为增湿器干侧出口处气体温度对应的饱和蒸汽压,p

sat2

为增湿器湿侧出口处气体温度对应的饱和水蒸气压力,v1为增湿器干侧体积,v2为增湿器湿侧体积,n1为增湿器干侧水蒸气物质的量,n2为增湿器湿侧水蒸气物质的量,r为理想气体常数,p

sat_in1

为增湿器干侧入口处气体温度对应的饱和蒸汽压,p

sat_in2

为增湿器湿侧入口处气体温度对应的饱和蒸汽压,rh

in1

为增湿器干侧入口处气体湿度实时数据,rh

in2

增湿器湿侧入口处气体湿度实时数据,t为当前时刻,t

deltat

为上一时刻,为对u1求微分,为对u2求微分。

[0130]

确定增湿器物理模型后,需确定四个待标定参数的取值范围,具体的,根据增湿器物理模型推算待标定参数的数量级,从而确定取值范围作为迭代算法参数取值区域。

[0131]

优选地,步骤s2进一步包括:

[0132]

s21.在增湿器干侧和湿侧的输入端、输出端管道内壁上分别布设气体流量计、气体温度传感器、气压传感器、气体湿度传感器;

[0133]

s22.对布设上述传感器的增湿器进行台架试验,获取增湿器干侧与湿侧各自的入口、出口处的气体流量、气体温度、气压、气体湿度,作为增湿器干侧与湿侧各自的入口、出口处气体状态参数试验数据;

[0134]

s23.确定以增湿器干侧与湿侧各自的入口、出口处气体状态参数试验数据为输入,且包含湿侧孔口系数c

r_s

、干侧孔口系数c

r_t

、传质系数d、传热系数u待标定参数的增湿器增湿能力目标函数模型;

[0135]

s24.设定上述每一待标定参数的迭代变化规律,将增湿器干侧与湿侧各自的入口、出口处气体状态参数试验数据带入上述增湿器增湿能力目标函数模型中进行迭代,直到得出使得增湿器增湿能力目标函数模型输出值最小的待标定参数。

[0136]

优选地,步骤s23中的增湿器增湿能力目标函数模型包括:

[0137]

y(c

r_t

,c

r_s

,d,u)

[0138]

=sqrt{[w

out10-w

out1

(c

r_t

,c

r_s

,d,u)]2+[w

out20-w

out2

(c

r_t

,c

r_s

,d,u)]2+[p

out1-p

out1

(c

r_t

,c

r_s

,d,u)]2+[p

ou120-p

out2

(c

r_t

,c

r_s

,d,u)]2+[a

10-a1(c

r_t

,c

r_s

,d,u)]2+[a

20-a2(c

r_t

,c

r_s

,d,u)]2+[t

out10-t

out1

(c

r_t

,c

r_s

,d,u)]2+[t

out20-t

out2

(c

r_t

,c

r_s

,d,u)]2}

[0139]

式中,y(c

r_s

,c

r_t

,d,u)为目标函数,w

out10

为干侧出口处气体流量试验数据,w

out1

(c

r_s

,c

r_t

,d,u)为通过增湿器物理模型得到的干侧出口处气体流量预测数据,w

out20

为湿侧出口气体流量试验数据,w

out2

(c

r_s

,c

r_t

,d,u)为通过增湿器物理模型得到的湿侧出口气体流量预测数据,p

out10

为干侧出口处气体压力试验数据,p

out1

(c

r_s

,c

r_t

,d,u)为通过增湿器物理模型得到的干侧出口气体压力预测数据,p

out20

为湿侧出口气体压力试验数据,p

out2

(c

r_s

,cr_t

,d,u)为通过增湿器物理模型得到的湿侧出口气体压力预测数据,a

10

为干侧出口处气体湿度试验数据,a1(c

r_s

,c

r_t

,d,u)为通过增湿器物理模型得到的干侧出口处气体湿度预测数据,a

20

为湿侧出口气体湿度试验数据,a2(c

r_s

,c

r_t

,d,u)为通过增湿器物理模型得到的湿侧出口气体湿度预测数据,t

out10

为干侧出口处气体温度试验数据,t

out1

(c

r_s

,c

r_t

,d,u)为通过增湿器物理模型得到的干侧出口处气体温度预测数据,t

out20

为湿侧出口气体温度试验数据,t

out2

(c

r_s

,c

r_t

,d,u)为通过增湿器物理模型得到的湿侧出口气体温度预测数据,sqrt{}为平方根函数。

[0140]

优选地,步骤s24进一步包括:

[0141]

s241.设置所有待标定参数的初始值、每次迭代的变化幅度、最大迭代次数;

[0142]

s242.将增湿器干侧、湿侧入口的气体状态参数试验数据带入待标定参数变化的增湿器物理模型中,得出每次迭代增湿器干侧、湿侧出口的气体状态参数预测数据;

[0143]

具体地,即将增湿器干侧与湿侧各自的入口处气体状态参数试验数据,输入设置初始值的增湿器物理模型中,得出第一组增湿器干侧、湿侧气体状态预测数据;设定待标定参数的每次迭代的变化幅度,将增湿器干侧与湿侧各自的入口处气体状态参数试验数据,依次输入待标定参数改变后的增湿器物理模型中,得出各组增湿器干侧、湿侧气体状态预测数据;

[0144]

s243.将增湿器干侧、湿侧出口的气体状态参数预测数据及其对应的试验数据分别输入包含上述待标定参数的增湿器增湿能力目标函数模型进行迭代运算;

[0145]

s244.识别是否满足如下两个迭代的停止条件,第一个条件是前后两次迭代的目标函数作差的绝对值是否小于等于设定精度,示例性地,y(n)-y(n-1)≤10-3

,y为目标函数,n为迭代次数;第二个条件是迭代次数大于等于最大迭代次数,若满足其中一个,停止迭代,执行下一步,否则,继续迭代;

[0146]

s245.获取停止迭代时刻的两目标函数中较小值,将其对应的待定参数值作为最终标定的待定参数值。其原理如图2所示,但不限于图2所示内容。

[0147]

优选地,设定精度为10-3

,所述最大迭代次数为10-4

。

[0148]

与现有技术相比,本发明至少可实现如下有益效果之一:

[0149]

1、通过标定搭建的增湿器物理模型可较为准确地研究入口处气体参数变化对增湿器增湿能力的影响,以及预测动态工况下增湿器增湿能力的变化,从而可采取相应的措施调节入堆气体湿度。

[0150]

2、适用于不同工况、车辆工况复杂的情况,尤其是在动态变载下。现有方案中的增湿器响应滞后,且无法直接控制,很可能导致入堆气体湿度无法满足或超出电堆需求入堆气体湿度,通过对增湿器进行台架实验,获取干湿侧入口、出口气体参数,并基于部分实验数据对搭建的增湿器物理模型进行参数标定,通过使得目标函数最小来确定最终的参数值,然后利用剩余实验数据对标定过后的增湿器物理模型进行验证以确定模型的准确性。

[0151]

3、基于标定过后的增湿器物理模型对不同入口处气体参数下增湿器的增湿能力进行探究,并可以通过物理模型研究增湿器的动态响应特性,预测湿度变化来制定控制策略从而调节入堆气体湿度,可避免由于“水淹”或“膜干”对电堆寿命造成影响的问题。

[0152]

实施例3

[0153]

本发明还公开了一种上述实施例1或2所述方法对应的燃料电池用增湿器增湿能

力预测系统,包括依次连接的参数获取单元、数据分析与预测模块、预测结果输出单元。

[0154]

参数获取单元,用于获取当前时刻增湿器干侧与湿侧各自的入口处气体状态参数实时数据,发送至数据分析与预测模块。

[0155]

数据分析与预测模块,用于建立输入为增湿器干侧与湿侧各自的入口处气体状态参数实时数据,输出为增湿器干侧与湿侧各自的出口处气体状态参数预测数据,且包含增湿器的湿侧孔口系数c

r_s

、干侧孔口系数c

r_t

、传质系数d、传热系数u作为待标定参数的增湿器物理模型;获取增湿器干侧与湿侧各自的入口、出口处气体状态参数试验数据,对增湿器物理模型中的上述待标定参数进行确定;获取当前时刻增湿器干侧与湿侧各自的入口处气体状态参数实时数据,输入待标定参数确定后的增湿器物理模型中,得出增湿器干侧与湿侧各自的出口处气体状态参数预测数据,发送至预测结果输出单元。

[0156]

预测结果输出单元,用于显示前时刻增湿器干侧与湿侧各自的入口处气体状态参数实时数据,以及增湿器干侧与湿侧各自的出口处气体状态参数预测数据。

[0157]

以上已经描述了本公开的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对现有技术的改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1