光调制器及其制备方法和激光器

1.本发明属于光学器件技术领域,涉及高反镜及其应用技术,具体为光调制器及其制备方法和激光器。

背景技术:

2.光调制器是激光器中将连续激光转变为短脉冲激光的核心器件,是实现结构简单、超快脉冲、超高能量、超低成本、超长寿命短脉冲被动激光器的关键器件。基于可饱和吸收特性的光调制器的激光被动锁模技术和激光被动调q技术是实现高功率超短脉冲激光器的主要技术,该技术是利用激光腔内的光调制器对光脉冲的调制来实现脉冲激光输出。随着被动锁模和调q激光器的快速发展,基于不同材料的光调制器也经过优胜劣汰的选择,作为一个性能优异的光调制器,对材料的关键要求是稳定性好、响应时间快、波长范围宽、光损耗低、光损伤阈值高、成本低、易于集成到激光系统中,到目前为止有部分材料的光调制器在发展的过程中逐渐成熟,如半导体可饱和吸收镜和砷化镓、cr

4+

:yag晶体等。然而,这些可饱和吸收体器件中只有半导体可饱和吸收镜可以实现被动锁模固态激光器,并且仍旧存在着低损伤阈值、窄的波段和有限的响应时间等缺点。因此,研制高性能光调制器件已经刻不容缓。近些年来,随着各种新型的二维材料(如石墨烯、氧化石墨烯、拓扑绝缘体、过渡金属硫化物、黑磷等)的不断涌现及超快激光技术的迅猛发展,如何制备新型、宽波段、高损伤阈值、低损耗的光调制器件已经成为发展激光器的关键技术。与传统的半导体可饱和吸收镜相比,这些二维材料成本低廉,制备简单以及在紫外到红外的宽波段内具有优越的非线性光学响应。然而,基于二维材料的光调制器在固态锁模激光器很少有报道,这是由于二维材料本身的不稳定性导致新型宽带光调制器的损伤阈值较低,并且不成熟的制备工艺也使得器件的插入损耗过大,阻碍了新型二维材料光调制器在高功率固态脉冲激光器中的应用。

3.mxene是过渡金属碳化物和过渡金属氧化物,属于一种二维材料,由于其具有优异的机械性能、丰富的表面化学性能、高导电性和优异的光电效应,已被发现许多用途,例如:电磁屏蔽、电化学储能、光调制器、生物医学分离传感器和海水淡化等。

4.碳化锆(zrc)是mxene家族中的代表,具有高熔点、高硬度、高化学性和良好的热稳定性以及良好的导电性等特点。可用于发射极壳体涂层、核燃料粒子涂层、热光电散热器涂层和超高温材料等多个领域。它被认为是第四代核反应堆系统和高超声速航天器的核心材料的有前途的候选人。此外,zrc还具有许多优异的电子性能。与ti3c2tx、mo2c等其他mxene家族材料相比,zrc在空气中更加稳定,不易被氧化。

5.由于zrc的优良性能,推测基于zrc的光调制器具有宽带非线性光响应,预测其市场应用前景广阔,但是目前基于zrc作为光调制器的报道较少,特别是在1.06μm的常见激光波长下的报道更少。

技术实现要素:

6.针对上述基于zrc作为光调制器的报道较少,特别是在1.06μm的常见激光波长下的报道更少的问题,本发明提出了光调制器及其制备方法和激光器。

7.本发明在高反镜的表面镀zrc膜,形成光调制器,并将该光调制器应用在激光器中,实现zrc膜在1.06μm的激光波长下的应用,形成一种超短波激光器,实现激光器中更短激光脉冲的发射,且具有更高的损伤阈值,;其具体技术方案如下:

8.光调制器,包括高反镜以及镀在高反镜表面的zrc膜。

9.进一步限定,所述高反镜包括高反镜本体、镀在高反镜本体表面的银膜以及镀在银膜表面的二氧化硅膜,所述zrc膜镀在二氧化硅膜的表面。

10.进一步限定,所述zrc膜的厚度为30nm-150nm。

11.形成上述的光调制器的制备方法,包括以下步骤:利用磁控溅射镀膜工艺,在溅射功率为80w-120w、压强为0.9pa-1.1pa、偏压为30v、基片台转速为4rpm-6rpm、基片加热温度为0℃-200℃、氩气流量为25ml/min-30ml/min以及溅射时间为3min-10min的条件下,在高反镜表面镀zrc膜,形成光调制器。

12.进一步限定,所述步骤为:利用磁控溅射镀膜工艺,在溅射功率为100w、压强为1pa、偏压为30v、基片台转速为5rpm、基片加热温度为200℃、氩气流量为30ml/min以及溅射时间为5min的条件下,在高反镜表面镀zrc膜,形成光调制器。

13.形成上述的光调制器的制备方法,包括以下步骤:

14.1)基于电子束蒸发原理,分别在高反镜本体表面镀140nm-220nm的银膜,以及在银膜表面镀20nm-40nm的二氧化硅膜;

15.2)利用磁控溅射镀膜工艺,在溅射功率为80w-120w、压强为0.9pa-1.1pa、偏压为30v、基片台转速为4rpm-6rpm、基片加热温度为0℃-200℃、氩气流量为25ml/min-30ml/min以及溅射时间为3min-10min的条件下,在二氧化硅膜表面镀zrc膜,形成光调制器。

16.进一步限定,

17.所述步骤1)具体为:基于电子束蒸发原理,分别在高反镜本体表面镀180nm的银膜,以及在银膜表面镀20nm的二氧化硅膜;

18.所述步骤2)具体为:利用磁控溅射镀膜工艺,在溅射功率为100w、压强为1pa、偏压为30v、基片台转速为5rpm、基片加热温度为200℃、氩气流量为30ml/min以及溅射时间为5min的条件下,在二氧化硅膜表面镀zrc膜,形成光调制器。

19.安装有上述的光调制器的激光器。

20.进一步限定,包括泵浦源、准直聚焦镜、增益介质、输出镜以及光调制器,所述泵浦源与准直聚焦镜连接,所述准直聚焦镜、增益介质以及输出镜沿着激光的发射方向自前往后依次设置,所述光调制器与输出镜同光轴设置。

21.进一步限定,所述泵浦源通过光纤与准直聚焦镜的入射端连接。

22.与现有技术相比,本发明的有益效果在于:

23.1、本发明提供了一种能够产生1.06μm常见激光波长下新的激光器,通过改变高反镜镀膜材料,形成一种新的发明构思。

24.2、本发明在高反镜的表面镀zrc膜,形成反射型宽带光调制器,该反射型宽带光调制器可以应用在激光器上,利用zrc膜独特的非线性光学特性,使得该光调制器具有更高的

损伤阈值,与现有的光调制器相比,其损伤阈值提高了500倍,降低了光调制器的损伤率。

25.3、本发明的光调制器应用在激光器上,形成了一种1.06μm波长下固态调制激光器,该固态调制激光器发射的脉冲宽度<100ns(亚纳秒),形成了亚纳米级的脉冲激光输出;其他二维材料制备的激光器的脉冲宽度一般大于200ns,因此,本技术相较于其他二维材料制备的激光器能够发射更窄的脉冲宽度的激光。

26.4、本发明在高反镜表面与zrc膜之间镀有银膜和二氧化硅膜,二氧化硅膜能够防止银膜暴露在空气中而被氧化,可避免在激光中银膜发生非线性效应;银膜可以提高该高反镜的反射率。

27.5、本发明利用磁控溅射技术,并通过优化磁控溅射的条件参数,使得所镀的zrc膜表面均匀,结构紧凑,结晶度高,从而减少了材料吸收引起的光损失。

28.6、本发明的激光器与连续波激光源相比,采用1khz的脉冲重复作为泵浦光,以降低薄膜的热效应,从而获得短脉冲激光器。

附图说明

29.图1为本发明光调制器的结构示意图;

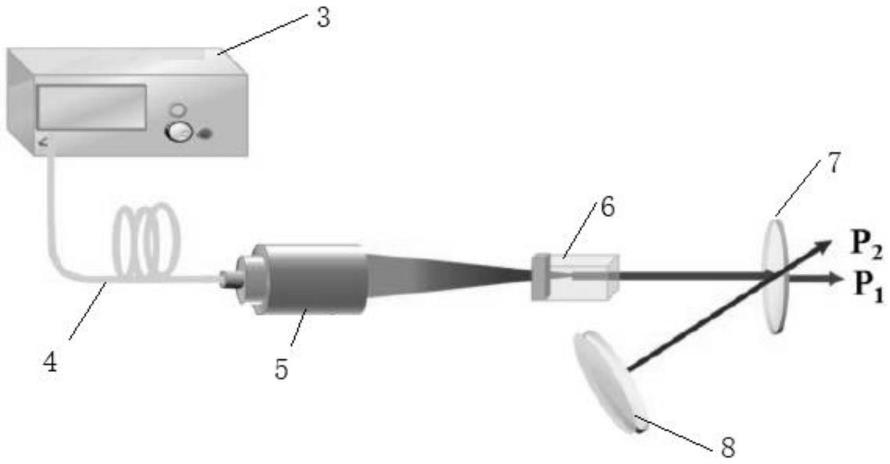

30.图2为本发明激光器的结构示意图;

31.图3为zrc膜在不同能量密度下材料表面的损伤点;其中,a为zrc膜三个能量密度下材料表面的损伤点,b为a中能量密度为7.8288μj的损伤点放大图,c为a中能量密度为0.9504μj的损伤点放大图,d为a中能量密度为0.7425μj的损伤点放大图;

32.图4为损伤概率为零的最大能量密度材料的损伤阈值。

33.其中,1-高反镜,2-zrc膜,3-泵浦源,4-光纤,5-准直聚焦镜,6-增益介质,7-输出镜,8-光调制器,p1和p2均为1.06μm波长的脉冲激光。

具体实施方式

34.下面结合附图及实施例对本发明的技术方案进行进一步的解释说明,但本发明并不限于以下说明的实施方式。

35.实施例1

36.参见图1,本实施例的光调制器,其包括高反镜1以及镀在高反镜1表面的zrc膜2。具体的,此处的高反镜1表面是指高反镜1的反射面,即zrc膜2镀在高反镜1的反射面上,zrc膜2的厚度为30nm-150nm,具体的,zrc膜2的厚度可以是30nm、40nm、50nm、60nm、70nm、80nm、90nm、100nm、110nm、120nm、130nm、140nm或150nm。

37.实施例2

38.本实施例的光调制器,其在实施例1的基础上,其高反镜1包括高反镜本体、镀在高反镜本体表面的银膜以及镀在银膜表面的二氧化硅膜,且银膜和二氧化硅膜沿着高反镜本体的轴向自内而外依次设置,zrc膜2镀在二氧化硅膜的表面。具体的,在高反镜本体的反射面上镀有银膜,在银膜的表面镀有二氧化硅膜,在二氧化硅膜的表面镀有zrc膜2,银膜的厚度为140nm-220nm,可以是140nm、150nm、160nm、170nm、180nm、190nm、200nm、210nm或220nm,优选的,银膜的厚度为80nm;二氧化硅膜的厚度为20nm-40nm,可以是20nm、25nm、30nm、35nm或40nm,优选的,二氧化硅膜的厚度为20nm。本实施例的高反镜本体为高反镜1的基体,采用

石英片制成。

39.实施例3

40.本实施例光调制器的制备方法,其是基于实施例1的光调制器所形成的,其包括以下步骤:利用磁控溅射镀膜工艺,在溅射功率为80w-120w、压强为0.9pa-1.1pa、偏压为30v、基片台转速为4rpm-6rpm、基片加热温度为0℃-200℃、氩气流量为25ml/min-30ml/min以及溅射时间为3min-10min的条件下,在高反镜1表面镀zrc膜2,形成光调制器8。具体的,溅射功率可以是80w、90w、100w、110w或120w,优选的,溅射功率是80w;压强可以是0.9pa、1.0pa或1.1pa,优选的,压强是1.0pa;基片台转速可以是4rpm、5rpm或6rpm,优选的,基片台转速是5rpm,基片加热温度为0℃、50℃、100℃、150℃或200℃,优选的,基片加热温度为200℃;氩气流量为25ml/min、28ml/min或30ml/min,优选的,氩气流量为30ml/min;溅射时间为3min、5min、7min或10min,优选的,溅射时间为5min。

41.具体的,在优选条件下,该步骤为:利用磁控溅射镀膜工艺,在溅射功率为100w、压强为1pa、偏压为30v、基片台转速为5rpm、基片加热温度为200℃、氩气流量为30ml/min以及溅射时间为5min的条件下,在高反镜1表面镀zrc膜2,形成光调制器8。

42.实施例4

43.本实施例光调制器的制备方法,其是基于实施例2的光调制器所形成的,包括以下步骤:

44.1)基于电子束蒸发原理,分别在高反镜本体表面镀140nm-220nm的银膜,以及在银膜表面镀20nm-40nm的二氧化硅膜;

45.2)利用磁控溅射镀膜工艺,在溅射功率为80w-120w、压强为0.9pa-1.1pa、偏压为30v、基片台转速为4rpm-6rpm、基片加热温度为0℃-200℃、氩气流量为25ml/min-30ml/min以及溅射时间为3min-10min的条件下,在二氧化硅膜表面镀zrc膜2,形成光调制器8。

46.具体的,银膜的厚度可以是140nm、150nm、160nm、170nm、180nm、190nm、200nm、210nm或220nm,优选的,银膜的厚度为80nm;二氧化硅膜的厚度可以是20nm、25nm、30nm、35nm或40nm,优选的,二氧化硅膜的厚度为20nm;溅射功率可以是80w、90w、100w、110w或120w,优选的,溅射功率是80w;压强可以是0.9pa、1.0pa或1.1pa,优选的,压强是1.0pa;基片台转速可以是4rpm、5rpm或6rpm,优选的,基片台转速是5rpm,基片加热温度为0℃、50℃、100℃、150℃或200℃,优选的,基片加热温度为200℃;氩气流量为25ml/min、28ml/min或30ml/min,优选的,氩气流量为30ml/min;溅射时间为3min、5min、7min或10min,优选的,溅射时间为5min。

47.具体的,在优选条件下,步骤1)为:基于电子束蒸发原理,分别在高反镜本体表面镀180nm的银膜,以及在银膜表面镀20nm的二氧化硅膜;

48.具体的,在优选条件下,步骤2)为:利用磁控溅射镀膜工艺,在溅射功率为100w、压强为1pa、偏压为30v、基片台转速为5rpm、基片加热温度为200℃、氩气流量为30ml/min以及溅射时间为5min的条件下,在二氧化硅膜表面镀zrc膜2,形成光调制器8。

49.实施例5

50.参见图2,本实施例的激光器,其上安装有实施例1或实施例2的光调制器,该激光器包括泵浦源3、准直聚焦镜5、增益介质6、输出镜7以及光调制器8,泵浦源3与准直聚焦镜5连接,准直聚焦镜5、增益介质6以及输出镜7沿着激光的发射方向自前往后依次设置,光调

制器8与输出镜7同光轴设置。增益介质6为掺杂nd

3+

的浓度为0.5%的nd:yvo4晶体,其入射端镀有808nm高透、1064nm高反的膜可以与输出镜7(为808nm高反、10%1064nm透过的输出镜)形成激光震荡腔。泵浦源3为808nm准连续波二极管激光器。

51.优选的,泵浦源3通过光纤4与准直聚焦镜5的入射端连接。

52.本实施例激光器的使用原理为:泵浦源3发出连续的激光,该激光通过光线4传输至准直聚焦镜5,通过准直聚焦镜5将平行激光进行聚焦后,穿过增益介质6,通过增益介质6受激辐射放大,之后透过输出镜7,增益介质6为掺杂nd

3+

的浓度为0.5%的nd:yvo4晶体,入射端镀有808nm高透,1064nm高反的膜可以与输出镜7(为808nm高反、1064nm 10%透过的输出镜)形成激光震荡腔,发出1.06μm波长的脉冲激光p1和p2,通过优化调节光调制器8,实现高能量窄脉宽的1.06μm波长的脉冲激光输出。

53.本技术通过对激光器进行研究,其在1064nm波长激光器中的反射率为98%,通过i-sacn薄膜压力分布测试研究,本技术的光调制器8具有非线性可饱和吸收特性。

54.损伤阈值是光调制器性能的一个重要指标,建立损伤阈值测试系统,该损伤阈值测试系统由激光源和三维电动平移台组成,通过调节三维电动平移台的位置,使激光聚焦在光调制器8上,聚焦光斑约为13.4微米,再通过控制三维电动平移台的位置,获得特定能量下光调制器8不同位置的损伤,最后,通过不断降低激光能量密度,当产生损伤点的概率为零时,能量密度即为光调制器的损伤阈值。如图3所示,(a)是通过扫描电镜得到激光辐照区域的损伤迹;如图(b)、(c)和(d)所示,分别为不同能量密度下材料表面的三个损伤点,参见图4,得到不同能量密度下产生损伤点的概率,则该激光参数下的材料损伤阈值为f:251.6mj/cm2~263.3mj/cm2之间,相对于成熟的半导体可饱和吸收镜(500μj/cm2)高500倍,因此,由本技术的镀膜反射镜制备的光调制器8具有非常高的损伤阈值,降低了光调制器8的损伤率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1