半导体工艺腔室及其承载装置的制作方法

1.本发明涉及半导体工艺设备领域,具体地,涉及一种承载装置和一种包括该承载装置的半导体工艺腔室。

背景技术:

2.物理气相沉积(physical vapor deposition,pvd)工艺是指利用物理方法在晶圆上沉积金属薄膜的半导体加工工艺。在半导体加工技术领域,一般通过基座或晶圆支撑杆承载晶圆。当晶圆背面除边缘区域外已经沉积有金属薄膜,需要再对晶圆的正面进行金属薄膜沉积时,为了避免对晶圆背面的金属薄膜造成破坏,只能选择通过与晶圆的边缘位置接触的方式对晶圆进行支撑。

3.在现有的半导体工艺腔室中,通常通过顶针与承载盘配合实现晶圆取放,即,顶针能够经由承载盘上的顶针孔穿出至承载盘的承载面上方,在向半导体工艺腔室中传入晶圆时,机械手先向穿出的多跟顶针的顶部放置晶圆,而后承载盘升起,使顶针缩回承载盘的承载面下方,使承载盘承接晶圆进行相应工艺,工艺结束后承载盘下降,使顶针再次穿出并将晶圆顶起,以便机械手将晶圆取走。

4.然而,现有的半导体工艺腔室中承载盘的洁净度往往会随着工艺进行而逐渐下降,需定期对承载盘进行拆卸维护,以避免承载盘上的污染物、颗粒物影响半导体工艺效果。而承载盘零的部件较多,拆卸、装配用时较长,严重影响机台产能。因此,如何提高承载盘的维护效率、保证机台产能,成为本领域亟待解决的技术问题。

技术实现要素:

5.本发明旨在提供一种承载装置和半导体工艺腔室,该承载装置能够提高承载盘的维护效率、提高机台产能。

6.为实现上述目的,作为本发明的一个方面,提供一种承载装置,用于设置在半导体工艺腔室的腔体中,所述承载装置包括承载盘和多个支撑件,所述承载盘中具有与多个所述支撑件位置一一对应且沿高度方向贯穿所述承载盘的多个避让孔,且所述承载盘能够相对于所述支撑件升降运动,以使所述支撑件的顶端能够由所述避让孔中穿出至所述承载盘上方并托起所述承载盘上的晶圆或缩回至所述避让孔中并将所述晶圆放置在所述承载盘上,所述承载装置还包括多个配合套,多个所述配合套一一对应地设置在多个所述避让孔中,所述配合套的外表面与所述避让孔的外壁贴合,且所述支撑件能够穿过对应位置的所述配合套。

7.可选地,所述承载装置还包括升降组件,用于驱动所述承载盘升降运动,所述承载盘包括射频馈入板和绝缘组件,所述绝缘组件连接在所述升降组件与所述射频馈入板之间;

8.所述避让孔包括形成在所述绝缘组件中的绝缘避让结构,所述配合套包括设置在所述绝缘避让结构中的绝缘套件,所述支撑件能够沿竖直方向穿过所述绝缘套件中的第一

套孔。

9.可选地,所述绝缘组件包括绝缘板、中部绝缘环和顶部绝缘环,所述绝缘板的底部与所述升降组件连接,所述中部绝缘环的底部设置在所述绝缘板上,所述射频馈入板设置在所述中部绝缘环的上方,所述顶部绝缘环环绕所述射频馈入板设置在所述中部绝缘环的顶部,所述顶部绝缘环的内侧形成有与多个所述支撑件位置一一对应的多个第一避让缺口,所述顶部绝缘环具有用于支撑晶圆的支撑面,所述支撑面高于所述射频馈入板的顶面,且用于在多个所述支撑件的顶端相对降低至所述支撑面下方时支撑所述支撑件上承载的晶圆;

10.所述中部绝缘环的边缘形成有多个第二避让缺口,多个所述绝缘套件一一对应地设置在多个所述第二避让缺口中。

11.可选地,所述中部绝缘环包括绝缘环主体部和环绕设置在所述绝缘环主体部顶端外侧的外延部,所述第二避让缺口形成在所述外延部中;

12.所述承载盘还包括屏蔽组件,所述避让孔还包括形成在所述屏蔽组件中的屏蔽避让结构,所述配合套包括设置在所述屏蔽避让结构中的导电套件,且所述导电套件一一对应地支撑所述绝缘套件,所述支撑件能够沿竖直方向穿过所述导电套件中的第二套孔;

13.所述腔体包括加载腔体和位于所述加载腔体顶部的工艺腔体,所述工艺腔体的侧壁上设置有屏蔽筒,所述屏蔽筒的底端延伸至所述加载腔体,所述升降组件能够驱动所述承载盘升高至所述屏蔽组件与所述屏蔽筒的底端接触,以通过所述屏蔽筒和所述承载盘将所述工艺腔体内部的工艺腔与所述加载腔体内部的加载腔隔开,并使所述屏蔽筒与所述屏蔽组件电连接。

14.可选地,屏蔽组件包括支撑连接板、接地屏蔽环和顶部屏蔽件,所述支撑连接板设置在所述绝缘板的底部且通过所述升降组件接地,所述接地屏蔽环环绕设置在所述绝缘环主体部的外侧,所述顶部屏蔽件环绕所述中部绝缘环的外延部设置在所述接地屏蔽环的顶面上;所述屏蔽避让结构形成在所述接地屏蔽环中;

15.所述升降组件能够驱动所述承载盘升高至所述顶部屏蔽件与所述屏蔽筒的底端接触,以通过所述屏蔽筒和所述承载盘将所述工艺腔体内部的工艺腔与所述加载腔体内部的加载腔隔开,并使所述屏蔽筒通过所述顶部屏蔽件与所述支撑连接板电连接。

16.可选地,所述第一套孔的孔壁和所述第二套孔的孔壁均经过表面处理,且所述第一套孔的孔壁的粗糙度大于所述绝缘套件其余表面的粗糙度,所述第二套孔的孔壁的粗糙度大于所述导电套件其余表面的粗糙度。

17.可选地,所述导电套件的顶部形成有至少一个定位凸起,所述绝缘套件的底部形成有至少一个定位凹槽,所述定位凸起一一对应地容置于对应的所述绝缘套件的定位凹槽中。

18.可选地,所述导电套件包括导电主体部和导电延伸部,所述第二套孔形成在所述导电主体部中,所述导电延伸部位于所述导电主体部沿径向的外侧;

19.所述屏蔽避让结构包括形成在所述接地屏蔽环的顶面上的套件定位槽和由所述套件定位槽的底部贯穿至所述接地屏蔽环底部的套件定位孔,所述套件定位槽沿所述接地屏蔽环的径向延伸至与所述接地屏蔽环的侧面相接,所述导电主体部设置在所述套件定位孔中且所述导电延伸部固定设置在所述套件定位槽中。

20.可选地,所述承载装置还包括多个第一定位销和多个第一固定螺钉,所述套件定位槽的底部形成有贯穿至所述接地屏蔽环底部的第一销钉孔和第一螺纹孔,所述导电延伸部上形成有沿所述承载盘的轴线方向贯穿所述导电延伸部的第一定位孔和第一安装孔,多个所述第一定位销一一对应地穿过多个所述第一定位孔以及对应的所述第一销钉孔,多个所述第一固定螺钉一一对应地穿过多个所述第一安装孔以及对应的所述第一螺纹孔,以将所述接地屏蔽环与多个所述导电套件固定连接。

21.可选地,所述顶部绝缘环的顶面上形成有与所述顶部绝缘环的内孔相接的环形支撑槽,所述环形支撑槽的底面形成为所述支撑面,且所述环形支撑槽的侧壁用于对所述支撑面上放置的晶圆进行限位。

22.可选地,所述承载装置还包括连接环,所述连接环环绕所述承载盘的轴线设置且用于与所述腔体固定连接;

23.所述支撑件包括柱状部和连接部,所述连接部与所述连接环固定连接,所述柱状部沿竖直方向延伸,且所述柱状部的顶端用于穿过对应的所述避让孔并支撑所述晶圆,所述连接部沿所述承载盘的径向延伸,且所述连接部朝向所述承载盘的轴线的一端与所述柱状部的底端固定连接。

24.可选地,所述柱状部的顶端端面上形成有容纳槽,所述容纳槽朝向所述承载盘的轴线的一侧延伸至所述柱状部的侧面,所述容纳槽用于支撑所述晶圆,且所述容纳槽的侧壁用于对所述晶圆的边缘进行限位。

25.可选地,所述柱状部的水平投影形状为方形,所述配合套的内孔的水平投影形状与所述柱状部的水平投影形状对应。

26.可选地,所述连接环的顶部形成有多个支撑定位槽,所述承载装置还包括多个第二定位销和多个第二固定螺钉,所述连接部一一对应地设置在所述支撑定位槽中,所述支撑定位槽的底部形成有贯穿至所述连接环底部的第二销钉孔和第二螺纹孔,所述连接部上形成有沿所述承载盘的轴线方向贯穿所述连接部的第二定位孔和第二安装孔,多个所述第二定位销一一对应地穿过多个所述第二定位孔以及对应的所述第二销钉孔,多个所述第二固定螺钉一一对应地穿过多个所述第二安装孔以及对应的所述第二螺纹孔,以将所述连接环与多个所述支撑件固定连接。

27.作为本发明的第二个方面,提供一种半导体工艺腔室,包括腔体和前面所述的承载装置。

28.在本发明提供的承载装置和半导体工艺腔室中,承载盘的避让孔中设置有配合套,支撑件穿过配合套由避让孔中伸出或缩入避让孔中,从而在进行半导体工艺时,由承载盘上方飘下的颗粒在进入避让孔中后会附着在配合套上,当避让孔中附着的颗粒物过多需要清洗以恢复承载盘的洁净度时,可以只将配合套取下进行单独清洗,不必将承载盘中的各部件一一拆下,简化了半导体工艺腔室的维护操作,缩短了维护操作中拆卸、装配承载盘花费的时间,进而提高了承载盘的维护效率、保证了机台产能。

附图说明

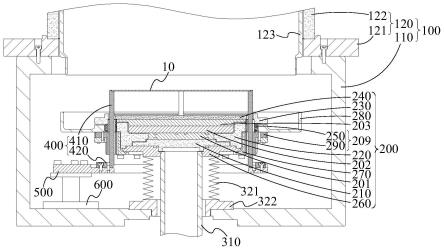

29.附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

30.图1(a)是相关技术中一种半导体工艺腔室的结构示意图;

31.图1(b)是图1(a)中半导体工艺腔室在另一种状态下的示意图;

32.图2是图1(a)中晶圆支撑组件的结构示意图;

33.图3是本发明实施例提供的半导体工艺腔室的结构示意图;

34.图4是图3中半导体工艺腔室的局部放大示意图;

35.图5是本发明实施例提供的半导体工艺腔室中顶部绝缘环的俯视示意图;

36.图6是图3中半导体工艺腔室的局部放大示意图;

37.图7是本发明实施例提供的半导体工艺腔室中接地屏蔽环与导电套件之间连接关系的俯视示意图;

38.图8是本发明实施例提供的半导体工艺腔室中接地屏蔽环与导电套件之间连接关系的剖面示意图;

39.图9是本发明实施例提供的半导体工艺腔室的俯视示意图;

40.图10是本发明实施例提供的半导体工艺腔室中连接环的结构示意图;

41.图11是图10中连接环的剖面示意图;

42.图12是本发明实施例提供的半导体工艺腔室中支撑件的结构示意图;

43.图13是图12中支撑件的俯视示意图;

44.图14是本发明实施例提供的半导体工艺腔室中绝缘套件的结构示意图;

45.图15是图14中绝缘套件的俯视示意图。

具体实施方式

46.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

47.为解决上述技术问题,作为本发明的一个方面,提供一种承载装置,设置在半导体工艺腔室的腔体100中,如图3、图9所示,该承载装置包括承载盘200和多个支撑件400,承载盘200中具有与多个支撑件400位置一一对应且沿高度方向贯穿承载盘200的多个避让孔,且承载盘200能够相对于支撑件400升降运动,以使支撑件400的顶端能够由避让孔中穿出至承载盘200上方并托起承载盘200上的晶圆10或缩回至避让孔中并将晶圆10放置在承载盘200上,承载装置还包括多个配合套209,多个配合套209一一对应地设置在多个避让孔中,配合套209的外表面与避让孔的外壁贴合,且支撑件400能够穿过对应位置的配合套209。

48.在本发明提供的承载装置中,承载盘200的避让孔中设置有配合套209,支撑件400穿过配合套209由避让孔中伸出或缩入避让孔中,从而在进行半导体工艺时,由承载盘200上方飘下的颗粒在进入避让孔中后会附着在配合套209上,当避让孔中附着的颗粒物过多需要清洗以恢复承载盘200的洁净度时,可以只将配合套209取下进行单独清洗,不必将承载盘200中的各部件一一拆下,简化了承载装置以及半导体工艺腔室的维护操作,缩短了维护操作中拆卸、装配承载盘200花费的时间,进而提高了承载盘的维护效率、保证了机台产能。

49.作为本发明的一种可选实施方式,承载装置还包括升降组件,用于驱动承载盘200升降运动。

50.作为本发明的一种可选实施方式,如图3所示,升降组件可以包括驱动组件(图中未示出)和升降轴310,腔体100的底壁上形成有避让通孔,升降轴310的底端与驱动组件连接,升降轴310的顶端穿过避让通孔进入腔体100中并与承载盘200的底部固定连接。

51.为保证半导体工艺腔室的气密性,优选地,如图3所示,升降组件还包括波纹管321,波纹管321套设在升降轴310上,且波纹管321的顶端与承载盘200的底部密封连接,波纹管321的底端与避让通孔密封连接,从而将腔体100的内部与外部空间隔绝。可选地,如图3所示,升降组件还包括底法兰322,底法兰322固定设置在承载盘200的底部,且用于将波纹管321的底端与避让通孔密封连接。

52.优选地,如图3所示,升降轴310的内部具有沿升降轴310的轴线方向贯通的走线孔,外部组件的电缆、管路能够通过走线孔与承载盘200连接,以向承载盘200提供电信号或冷却水等。

53.作为本发明的一种可选实施方式,如图3至图6所示,承载盘200包括射频馈入板240和绝缘组件,绝缘组件连接在所述升降组件与射频馈入板240之间;

54.避让孔包括形成在绝缘组件中的绝缘避让结构,配合套209包括设置在绝缘避让结构中的绝缘套件250,支撑件400能够沿竖直方向穿过绝缘套件250中的第一套孔251。

55.在本发明实施例中,避让孔包括绝缘组件中形成的避让结构,避让结构中设置有绝缘套件250,从而利用绝缘套件250代替避让孔的内壁,与支撑件400之间形成空隙。在进行半导体工艺时,由承载盘顶部飘下的颗粒会附着在绝缘套件250的第一套孔251的内壁上,当颗粒物过多需要清洗时,可以只将绝缘套件250取下进行单独清洗,不必将绝缘组件等结构由承载盘200上拆下,简化了承载装置以及半导体工艺腔室的维护操作。

56.本发明的发明人在研究中还发现,在现有方案中,如当承载盘200上升到某一位置时(承载盘200的顶面高于支撑杆22的支撑面b时),如图1(b)所示,会改为通过承载盘200的顶面对晶圆10提供支撑,此时承载盘200的顶面仍然会破坏晶圆背面沉积的金属薄膜。

57.为解决上述技术问题,作为本发明的一种优选实施方式,如图3至图6所示,绝缘组件包括绝缘板210、中部绝缘环220和顶部绝缘环230,绝缘板210的底部与升降组件连接,中部绝缘环220的底部设置在绝缘板210上,射频馈入板240设置在中部绝缘环220的上方,顶部绝缘环230环绕射频馈入板240设置在中部绝缘环220的顶部,顶部绝缘环230的内侧形成有与多个支撑件400位置一一对应的多个第一避让缺口234,顶部绝缘环230具有用于支撑晶圆10的支撑面c,支撑面c高于射频馈入板240的顶面,且用于在多个支撑件400的顶端相对降低至支撑面c下方时支撑多个支撑件400上承载的晶圆10。

58.中部绝缘环220的边缘形成有多个第二避让缺口,多个绝缘套件250一一对应地设置在多个第二避让缺口中。

59.在本发明实施例中,顶部绝缘环230环绕射频馈入板240,且顶部绝缘环230的支撑面c高于射频馈入板240的顶面,从而在承载盘上升至高于支撑件400的顶端时,会改为由顶部绝缘环230的支撑面c支撑晶圆,从而始终能够避免射频馈入板240与晶圆的底面直接接触,保证了晶圆10背面膜层的完整性,提高了晶圆产品良率。

60.此外,在本发明实施例中,避让结构包括形成在中部绝缘环220边缘的第二避让缺口,从而利用绝缘套件250代替中部绝缘环220,提供与支撑件400之间形成空隙的第一套孔251的内壁。在进行半导体工艺时,由承载盘顶部飘下的颗粒附着在绝缘套件250的第一套

孔251的内壁上,当颗粒物过多需要清洗时,可以只将绝缘套件250取下进行单独清洗,不必将中部绝缘环220等结构由承载盘200上拆下,简化了半导体工艺腔室的维护操作。

61.作为本发明的一种可选实施方式,如图5、图6所示,顶部绝缘环230的顶面上形成有与顶部绝缘环230的内孔相接的环形支撑槽233,环形支撑槽233的底面形成为支撑面c,且环形支撑槽233的侧壁用于对支撑面c上放置的晶圆10进行限位。

62.在本发明实施例中,绝缘板210、中部绝缘环220、顶部绝缘环230和多个绝缘套件250均为绝缘材质,例如,可以为陶瓷材质。射频馈入板240用于通过升降轴310内部的电缆与下电源连接,以在半导体工艺中向其上方的晶圆10提供射频信号。

63.作为本发明的一种可选实施方式,如图4至图6所示,顶部绝缘环230包括绝缘环外延部231和绝缘环主体部232,绝缘环外延部231环绕设置在绝缘环主体部232的外侧,且绝缘环外延部231的底面与绝缘环主体部232的底面平齐。

64.作为本发明的一种可选实施方式,如图3、图4、图6所示,中部绝缘环220的顶部边缘形成有第一环形容纳槽,且中部绝缘环220通过第一环形容纳槽的底部支撑顶部绝缘环230,第二避让缺口沿中部绝缘环220径向的尺寸大于第一环形容纳槽沿中部绝缘环220径向的尺寸。如图14、图15所示,绝缘套件250包括绝缘主体部252和绝缘延伸部253,绝缘主体部252的顶部与中部绝缘环220的顶部平齐,绝缘延伸部253的顶部与第一环形容纳槽的底部平齐。

65.作为本发明的一种优选实施方式,如图3、图6所示,中部绝缘环220包括绝缘环主体部和环绕设置在绝缘环主体部顶端外侧的外延部221,第二避让缺口形成在外延部221中。

66.承载盘200还包括屏蔽组件,避让孔还包括形成在屏蔽组件中的屏蔽避让结构,配合套209包括设置在屏蔽避让结构中的导电套件290,且导电套件290一一对应地支撑绝缘套件250,支撑件400能够沿竖直方向穿过导电套件290中的第二套孔291。

67.如图3所示,腔体100包括加载腔体110和位于加载腔体110顶部的工艺腔体120,工艺腔体120的侧壁上设置有屏蔽筒123,屏蔽筒123的底端延伸至加载腔体110,升降组件能够驱动承载盘200升高至屏蔽组件与屏蔽筒123的底端接触,以通过屏蔽筒123和承载盘200将工艺腔体120内部的工艺腔与加载腔体110内部的加载腔隔开,并使屏蔽筒123与屏蔽组件电连接。

68.在本发明实施例中,屏蔽组件能够在承载盘200升高至其与屏蔽筒123的底端接触时,将工艺腔体120内部的工艺腔与加载腔体110内部的加载腔隔开,同时将工艺腔中的电场与下方电场隔开,保证半导体工艺腔室内部半导体工艺的工艺效果;

69.并且,在本发明实施例中,屏蔽组件对应于支撑件400处形成有避让结构,避让结构中设置有导电套件290,从而使避让孔部分形成在导电套件290中,即,利用导电套件290代替屏蔽组件提供与支撑件400之间形成空隙的第二套孔291的内壁。在进行半导体工艺时,由承载盘顶部飘下的颗粒附着在导电套件290的第二套孔291的内壁上,当颗粒物过多需要清洗时,可以只将导电套件290取下进行单独清洗,不必将屏蔽组件等结构由承载盘200上拆下,简化了承载装置以及半导体工艺腔室的维护操作。

70.作为本发明的一种可选实施方式,屏蔽组件包括支撑连接板260、接地屏蔽环270和顶部屏蔽件280,支撑连接板260设置在绝缘板210的底部且通过升降组件接地,接地屏蔽

环270环绕设置在绝缘环主体部的外侧,顶部屏蔽件280环绕中部绝缘环220的外延部221设置在接地屏蔽环270的顶面上(即,接地屏蔽的顶面边缘超出外延部221并对接地屏蔽环270的底部进行支撑)。如图3、图7、图8所示,避让结构形成在接地屏蔽环270中;

71.升降组件能够驱动承载盘200升高至顶部屏蔽件280与屏蔽筒123的底端接触,以通过屏蔽筒123和承载盘200将工艺腔体120内部的工艺腔与加载腔体110内部的加载腔隔开,并使屏蔽筒123通过顶部屏蔽件280与支撑连接板260电连接。

72.在本发明实施例中,支撑连接板260、接地屏蔽环270、顶部屏蔽件280和导电套件290均为导体(例如,可以为金属材质),顶部屏蔽件280通过接地屏蔽环270以及导电套件290与支撑连接板260电连接,进而通过支撑连接板260与升降轴310内部的相应电路连接实现接地,进而在承载盘200升高至顶部屏蔽件280与屏蔽筒123的底端接触时,将工艺腔体120内部的工艺腔与加载腔体110内部的加载腔隔开,同时将工艺腔中的电场与下方电场隔开,保证半导体工艺腔室内部所进行的半导体工艺的工艺效果。

73.并且,在本发明实施例中,接地屏蔽环270在对应于支撑件400处形成有避让结构,避让结构中设置有导电套件290,从而使避让孔部分形成在导电套件290中,即,利用导电套件290代替接地屏蔽环270提供与支撑件400之间形成空隙的第二套孔291的内壁。在进行半导体工艺时,由承载盘顶部飘下的颗粒附着在导电套件290的第二套孔291的内壁上,当颗粒物过多需要清洗时,可以只将导电套件290取下进行单独清洗,不必将接地屏蔽环270等结构由承载盘200上拆下,简化了承载装置以及半导体工艺腔室的维护操作。

74.作为本发明的一种可选实施方式,如图3、图9所示,工艺腔体120包括支撑环121和陶瓷环122,陶瓷环122的底端通过支撑环121与加载腔体110的顶部开口密封连接。屏蔽筒123与陶瓷环122同轴并设置在陶瓷环122的内壁上。

75.为提高绝缘套件250及导电套件290对污染物、颗粒物的吸附量,作为本发明的一种优选实施方式,第一套孔251的孔壁和第二套孔291的孔壁均经过表面处理,且第一套孔251的孔壁的粗糙度大于绝缘套件250其余表面的粗糙度,第二套孔291的孔壁的粗糙度大于导电套件290其余表面的粗糙度。

76.在本发明实施例中,第一套孔251的孔壁和第二套孔291的孔壁均经过表面处理使其粗糙度增大,从而能够提高绝缘套件250及导电套件290对污染物、颗粒物的吸附量,降低承载盘的清理维护频率,进一步保证机台产能。

77.为进一步保证柱状部410与避让孔之间的对位精确性,作为本发明的一种优选实施方式,如图6至图8所示,导电套件290的顶部形成有至少一个定位凸起294,绝缘套件250的底部形成有至少一个定位凹槽,定位凸起294一一对应地容置于对应的绝缘套件250的定位凹槽中。

78.作为本发明的一种可选实施方式,如图6、图7所示,导电套件290包括导电主体部292和导电延伸部293,第二套孔291形成在导电主体部292中,导电延伸部293位于导电主体部292沿径向的外侧;

79.如图7所示,避让结构包括形成在接地屏蔽环270的顶面上的套件定位槽271和由套件定位槽271的底部贯穿至接地屏蔽环270底部的套件定位孔272,套件定位槽271沿接地屏蔽环270的径向延伸至与接地屏蔽环270的侧面相接,导电主体部292设置在套件定位孔272中且导电延伸部293固定设置在套件定位槽271中。

80.可选地,如图3所示,承载盘200还包括位于绝缘板210与射频馈入板240之间且由下至上依次层叠设置的射频连接板201、下冷却板202和上冷却板203,射频连接板201用于将升降轴310内部的电缆中的信号传输至射频馈入板240,下冷却板202和上冷却板203用于与升降轴310内部的冷却管路连接,以通过循环的冷却液对射频馈入板240进行降温。

81.作为本发明的一种可选实施方式,导电套件290可以通过销钉与螺纹紧固件实现与接地屏蔽环270固定连接,具体地,如图6至图8所示,承载装置还包括多个第一定位销273和多个第一固定螺钉274,套件定位槽271的底部形成有贯穿至接地屏蔽环270底部的第一销钉孔和第一螺纹孔,导电延伸部293上形成有沿承载盘200的轴线方向贯穿导电延伸部293的第一定位孔和第一安装孔,多个第一定位销273一一对应地穿过多个第一定位孔以及对应的第一销钉孔,多个第一固定螺钉274一一对应地穿过多个第一安装孔以及对应的第一螺纹孔,以将接地屏蔽环270与多个导电套件290固定连接。

82.作为本发明的一种可选实施方式,如图3、图6所示,承载装置还包括连接环500,连接环500环绕承载盘200的轴线设置且与腔体100固定连接;如图3、图6、图12所示,支撑件400包括柱状部410和连接部420,连接部420与连接环500固定连接,柱状部410沿竖直方向延伸,且柱状部410的顶端用于穿过对应的避让孔并支撑晶圆,连接部420沿承载盘200的径向延伸,且连接部420朝向承载盘200的轴线的一端与柱状部410的底端固定连接。

83.图1(a)、图1(b)是相关技术中一种半导体工艺腔室的结构示意图,如图1(a)、图1(b)所示,反应腔室结构包括腔体100和设置在腔体100中的承载盘200以及晶圆支撑组件20,晶圆支撑组件20包括连接环21和固定设置在连接环21上且沿圆周方向均匀分布的三个支撑杆22(即顶针),连接环21与腔体100的底面固定连接,承载盘200可以在腔体100内上下升降。

84.图2是晶圆支撑组件20的结构示意图,支撑杆22的顶端具有支撑限位部23,支撑限位部23具有限位面a和支撑面b。在晶圆10背面除边缘区域外已经沉积了金属薄膜的情况下,支撑杆22的支撑面b对晶圆10的边缘提供支撑,不会对晶圆背面已经沉积的金属薄膜造成破坏。并且限位面a为斜面,能够起到对晶圆的导向及限位作用,保证晶圆水平位置的稳定性。

85.本发明的发明人在研究中还发现,在采用该现有的半导体工艺腔室进行半导体工艺时,常出现承载盘污染过快的问题的主要原因在于:承载盘200上形成的与支撑杆22配合的避让孔需设计为使支撑杆22及其顶端的支撑限位部23均能够自由通过,因而该避让孔的内壁与支撑杆22之间需要留有较大的孔隙,而当支撑杆22上放置晶圆10的时候,如图1(a)所示,该孔隙并不能被完全遮蔽,因此会导致腔体100内的颗粒容易飘落到该孔隙内并被吸附在避让孔的孔壁及承载盘的部件表面上,造成承载盘的污染。当颗粒的数量积累到一定程度时,就需要将承载盘中吸附颗粒的部件进行整体的更换清洗,从而缩短了维护周期,影响了生产效率,且为半导体工艺腔室的使用维护带来了不便。

86.为解决上述技术问题,作为本发明的一种优选实施方式,如图3、图6所示,柱状部410在任意高度的横截面面积不大于其下方任意高度的横截面面积。

87.在本发明实施例中,柱状部410在任意高度的横截面面积不大于其下方任意高度的横截面面积,从而在柱状部410的顶端向上穿过避让孔后,其位于避让孔中的部分的横截面不小于穿出至承载盘200上方部分的横截面,进而在避让孔的形状及大小均与柱状部410

的最大横截面对应的情况下,柱状部410始终能够保持对避让孔内部空间的填充效果。即,柱状部410与避让孔的内壁之间的缝隙不会在柱状部410的顶端穿出至承载盘200上方后扩大,从而能够减少进入柱状部410与避让孔内壁之间缝隙的颗粒数量,进而保证了承载盘200等结构的表面洁净度,延长了半导体工艺腔室的维护周期,并保证了机台生产效率。

88.作为本发明的一种可选实施方式,如图12、图13所示,柱状部410的顶端端面上形成有容纳槽411,容纳槽411朝向承载盘200的轴线的一侧延伸至柱状部410的侧面,容纳槽411用于支撑晶圆10,且容纳槽411的侧壁用于对晶圆10的边缘进行限位。

89.为保证承载盘200等结构部件的表面洁净度,作为本发明的一种优选实施方式,如图9、图13所示,柱状部410的水平投影形状为方形,配合套209的内孔(即第一套孔251以及二套孔291)的水平投影形状与柱状部410的水平投影形状对应。

90.在本发明实施例中,柱状部410和配合套209的内孔的水平投影形状均为方形,从而可以利用配合套209的内孔的孔壁上的棱结构提高配合套209对颗粒物的吸附效果,进而减少附着在其他部件表面的颗粒数量,进一步保证承载盘200等结构部件的表面洁净度。

91.作为本发明的一种可选实施方式,支撑件400的连接部420可以通过销钉与螺纹紧固件实现与连接环500固定连接,具体地,如图6、图13所示,连接环500的顶部形成有多个支撑定位槽510,承载装置还包括多个第二定位销520和多个第二固定螺钉530,连接部420一一对应地设置在支撑定位槽510中,支撑定位槽510的底部形成有贯穿至连接环500底部的第二销钉孔511和第二螺纹孔512,连接部420上形成有沿承载盘200的轴线方向贯穿连接部420的第二定位孔430和第二安装孔440,多个第二定位销520一一对应地穿过多个第二定位孔430以及对应的第二销钉孔511,多个第二固定螺钉530一一对应地穿过多个第二安装孔440以及对应的第二螺纹孔512,以将连接环500与多个支撑件400固定连接。

92.在本发明实施例中,第二定位销520与连接环500上的支撑定位槽510共同实现对支撑件400的连接部420进行水平位置的限位,第二螺纹孔512实现将连接部420与连接环500紧固连接,从而保证了支撑件400的柱状部410与连接环500之间的相对位置精确性,进而保证了柱状部410与避让孔之间的对位精确性。

93.优选地,如图10所示,支撑定位槽510沿连接环500的径向延伸,且每个支撑定位槽510中形成有一个第二销钉孔511和一个第二螺纹孔512。

94.在本发明实施例中,支撑定位槽510沿连接环500的径向延伸,且每个支撑件400仅通过一个第二定位销520与连接环500对位,从而利用支撑定位槽510的侧壁与第二定位销520组合实现对连接部420进行水平位置的限位,在简化装置结构的同时保证了柱状部410与避让孔之间的对位精确性。

95.作为本发明的一种可选实施方式,如图13所示,连接部420包括相互连接的延长部421和限位部422,延长部421与限位部422沿连接环500的径向分布,延长部421连接在限位部422与柱状部410的底端之间,且延长部421沿垂直于连接环500的径向方向的尺寸大于延长部421沿垂直于连接环500的径向方向的尺寸,支撑定位槽510的侧壁用于对延长部421的侧壁进行限位,以对支撑件400的周向位置进行限位。

96.作为本发明的一种优选实施方式,如图6、图10所示,连接环500的内壁上形成有沿朝向连接环500轴线方向延伸且与多个支撑定位槽510周向位置一一对应的多个凸起部550,支撑定位槽510延伸至凸起部550。即,连接环500仅在设置有支撑件400的补位扩宽,其

余位置横截面缩窄,从而减轻了连接环500的整体重量,保证了多个柱状部410的竖直度,进一步保证了柱状部410与避让孔之间的对位精确性。

97.作为本发明的一种可选实施方式,如图3所示,承载装置还包括支撑转接件600,连接环500的底部通过支撑转接件600与腔体100的底壁固定连接,以使连接环500的底面与腔体100的底壁沿竖直方向相对间隔。

98.作为本发明的一种可选实施方式,如图3所示,支撑转接件600包括上法兰盘、下法兰盘和连接在二者之间的连接柱。如图10所示,连接环500具有连接部540,连接部540通过紧固件(例如螺栓)与支撑转接件600的上法兰盘紧固连接,支撑转接件600的下法兰盘通过紧固件(例如螺栓)与气体100的底壁紧固连接。

99.作为本发明的第二个方面,提供一种半导体工艺腔室,如图3所示,半导体工艺腔室包括腔体100和本发明实施例提供的承载装置。

100.在本发明提供的半导体工艺腔室中,承载盘200的避让孔中设置有配合套209,支撑件400穿过配合套209由避让孔中伸出或缩入避让孔中,从而在进行半导体工艺时,由承载盘200上方飘下的颗粒在进入避让孔中后会附着在配合套209上,当避让孔中附着的颗粒物过多需要清洗以恢复承载盘200的洁净度时,可以只将配合套209取下进行单独清洗,不必将承载盘200中的各部件一一拆下,简化了半导体工艺腔室的维护操作,缩短了维护操作中拆卸、装配承载盘200花费的时间,进而提高了承载盘的维护效率、保证了机台产能。

101.作为本发明的一种可选实施方式,如图3所示,升降组件可以包括驱动组件和升降轴310,腔体100的底壁上形成有避让通孔,升降轴310的底端与驱动组件连接,升降轴310的顶端穿过避让通孔进入腔体100中并与承载盘200的底部固定连接。

102.为保证半导体工艺腔室的气密性,优选地,如图3所示,升降组件还包括波纹管321,波纹管321套设在升降轴310上,且波纹管321的顶端与承载盘200的底部密封连接,波纹管321的底端与避让通孔密封连接,从而将腔体100的内部与外部空间隔绝。可选地,如图3所示,升降组件还包括底法兰322,底法兰322固定设置在承载盘200的底部,且用于将波纹管321的底端与避让通孔密封连接。

103.作为本发明的一种优选实施方式,如图3所示,承载盘200还包括屏蔽组件,避让孔还包括形成在屏蔽组件中的屏蔽避让结构,配合套209包括设置在屏蔽避让结构中的导电套件290,且导电套件290一一对应地支撑绝缘套件250,支撑件400能够沿竖直方向穿过导电套件290中的第二套孔291;

104.腔体100包括加载腔体110和位于加载腔体110顶部的工艺腔体120,工艺腔体120的侧壁上设置有屏蔽筒123,屏蔽筒123的底端延伸至加载腔体110,升降组件能够驱动承载盘200升高至屏蔽组件与屏蔽筒123的底端接触,以通过屏蔽筒123和承载盘200将工艺腔体120内部的工艺腔与加载腔体110内部的加载腔隔开,并使屏蔽筒123与屏蔽组件电连接。

105.作为本发明的一种可选实施方式,如图3、图9所示,工艺腔体120包括支撑环121和陶瓷环122,陶瓷环122的底端通过支撑环121与加载腔体110的顶部开口密封连接。屏蔽筒123与陶瓷环122同轴并设置在陶瓷环122的内壁上。

106.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1