一种三维骨架负极的三电极锂金属电池及使用方法与流程

1.本发明涉及电池技术,特别涉及一种三维骨架负极的三电极锂金属电池及使用方法。

背景技术:

2.锂金属负极有远超传统石墨负极的高能量密度,现如今在各个领域,如新能源汽车、电子设备等已经取得了广泛的应用。

3.但是,锂金属作为负极材料在循环时会出现很多的问题,主要有:(1)在充放电循环过程中,锂离子在锂金属表面不均匀地生长,形成锂枝晶,锂枝晶的不断生长会刺破隔膜并与正极接触,造成电池内部短路,甚至是热失控,有很大的安全隐患;(2)锂金属电池在充放电过程中,金属锂负极会经历高达40%-60%的体积膨胀。

4.因此,如何通过对锂金属的处理来缓解或者改善上述的问题,使锂金属能够真正应用于锂金属电池中,既是必然的趋势也是现实的需求。

技术实现要素:

5.本发明所要解决的技术问题是提供一种三维骨架负极的三电极锂金属电池及使用方法,一方面避免了锂枝晶生长不均匀的问题,另一方面控制了负极侧严重的体积膨胀问题。

6.本发明解决上述技术问题所采用的技术方案为:

7.一种三维骨架负极的三电极锂金属电池,包括锂金属负极、工作电极、辅助电极和隔膜,所述辅助电极为氧化物或碳,所述辅助电极位于所述锂金属负极和所述工作电极之间,且所述锂金属负极与所述辅助电极之间和所述辅助电极与所述工作电极之间均通过隔膜隔开。

8.作为优选,所述辅助电极采用的氧化物为co3o4、mno2中的一种。

9.作为优选,所述锂金属负极的长和高分别大于辅助电极的长和高,所述辅助电极的长和高分别大于所述工作电极的长和高。

10.作为优选,所述辅助电极为厚度25μm-100μm,孔隙率50%-70%的多孔结构,所述辅助电极的集流体为泡沫结构。

11.作为优选,所述工作电极为三元正极材料。

12.一种三维骨架负极的三电极锂金属电池的使用方法,包括以下步骤:

13.s1、连接锂金属负极和辅助电极,组成回路进行循环,锂金属负极靠近辅助电极一侧的li脱出,嵌入到辅助电极侧,使锂金属负极靠近辅助电极的一侧形成三维多孔结构;

14.s2、断开辅助电极,连接锂金属负极和工作电极,组成回路,并进行常规充放电循环;

15.s3、当循环预设圈数后,断开工作电极,再次返回步骤s1,进行一次锂金属负极与辅助电极的回路循环,消耗掉锂金属负极表面孔隙内多余的锂,重新形成三维多孔结构后

再次执行步骤s2和s3,如此往复;

16.s4、当锂金属电池可用容量低于80%时,连接辅助电极和工作电极,辅助电极可以发挥负极功能。

17.作为优选,所述步骤s3中的预设圈数为80-120圈。

18.作为优选,所述步骤s1中电流密度为1ma/cm

2-8 ma/cm2,时间为0.5h-3h。

19.与现有技术相比,本发明的一种三维骨架负极的三电极锂金属电池及使用方法的优点在于:

20.(1)本发明申请通过在锂金属或者锂合金表面原位构建出三维多孔结构以供充放电过程中锂的嵌入和脱出,能很好的将沉积锂限制于三维多孔结构的内部空间中,减少充放电过程中锂负极的体积膨胀,有效抑制锂枝晶的生长。

21.(2)当锂金属电池经多次循环,出现堵塞锂金属或者锂合金表面的三维多孔结构的孔隙时,通过连接锂金属负极和辅助电极,进行一次锂金属负极和辅助电极的回路循环,即可消耗掉锂金属负极表面孔隙多余的锂,重新形成三维多孔结构,如此往复,彻底解决锂沉积对锂金属电池负极的影响。

22.(3)当锂金属电池可用容量低于80%时,辅助电极可以发挥负极功能,充分利用电池内部的活性锂,提升电池的整体循环寿命。

23.(4)多孔辅助电极相比隔膜具有更高的强度,另外加上双隔膜的设计,三明治结构隔开锂金属负极与工作电极,可以进一步阻挡锂枝晶的生长,提高安全性,同时可以吸纳更多的电解液,提高保液量,进而提高循环性能。

24.(5)通过特殊的孔隙率设计,辅助电极不会影响锂离子在负极与正极之间的传输速度。

25.(6)通过特殊的负极与辅助电极的电流匹配设计,可以消除锂金属表明的枝晶,从而进一步提升电池的循环寿命。

26.(7)本发明申请中的三维多孔结构,具有表面自修复能力,可以不受循环时间的影响,能够原位多次构建多孔结构,且操作方法简单。

附图说明

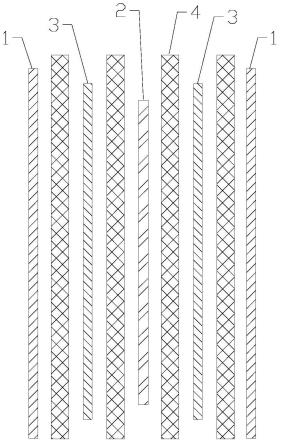

27.图1为本实施例1中三维骨架负极的三电极锂金属电池的结构示意图一;

28.图2为本实施例1中三维骨架负极的三电极锂金属电池的结构示意图二;

29.图3为本实施例1中三维骨架负极的三电极锂金属电池的结构示意图三。

30.图中,1、锂金属负极;2、工作电极;3、辅助电极;4、隔膜。

具体实施方式

31.以下结合附图实施例对本发明作进一步详细描述。

32.实施例

33.一种三维骨架负极的三电极锂金属电池,包括锂金属负极、工作电极、辅助电极和隔膜,锂金属负极为金属锂或者锂合金材料,工作电极为三元正极材料,辅助电极为氧化物或碳,辅助电极的氧化物优选为co3o4、mno2中的一种,辅助电极位于锂金属负极和工作电极之间,且锂金属负极与辅助电极之间和辅助电极与工作电极之间均通过隔膜隔开。

34.锂金属负极的长和高分别大于辅助电极的长和高,辅助电极的长和高分别大于工作电极的长和高,辅助电极的厚度为25μm-100μm,孔隙率50%-70%的多孔结构,辅助电极的集流体为泡沫结构。

35.上述三维骨架负极的三电极锂金属电池的使用方法,包括以下步骤:

36.s1、连接锂金属负极和辅助电极,组成回路进行循环,锂金属负极靠近辅助电极一侧的li脱出,嵌入到辅助电极侧,使锂金属负极靠近辅助电极的一侧形成三维多孔结构;

37.s2、断开辅助电极,连接锂金属负极和工作电极,组成回路,并进行常规充放电循环;

38.s3、当循环预设圈数后,断开工作电极,再次返回步骤s1,进行一次锂金属负极与辅助电极的回路循环,消耗掉锂金属负极表面孔隙内多余的锂,重新形成三维多孔结构后再次执行步骤s2和s3,如此往复;

39.s4、当锂金属电池可用容量低于80%时,连接辅助电极和工作电极,辅助电极可以发挥负极功能,充分利用电池内部的活性锂,提升电池的整体循环寿命,对电池报废起到缓冲作用,避免突发状况。

40.实施例1、

41.一种三维骨架负极的三电极锂金属电池,如图1-3所示,选取厚度为80μm的锂金属作为锂金属负极1,三元正极材料ncm523作为工作电极2,碳作为辅助电极3,辅助电极的厚度为50μm,孔隙率为70%,pe作为隔膜4,电解液选用1m lipf6 fec:emc=1:1,按照锂金属负极-隔膜-辅助电极-隔膜-工作电极-隔膜-辅助电极-锂金属负极,进行组装叠片制备三电极锂金属电池。

42.然后通过以下使用方法对该三电极锂金属电池进行处理,s1、连接锂金属负极和辅助电极,组成回路,在电流密度为2ma/cm2下循环1h,锂金属电极靠近辅助电极一侧表面的li脱出,嵌入到辅助电极侧,使锂金属负极靠近辅助电极的一侧形成三维多孔结构。s2、断开辅助电极,连接锂金属负极和工作电极,组成回路,并进行常规充放电循环。循环多次后,锂金属负极表面又会有沉积的锂,出现孔隙被堵塞的情况。s3、为解决步骤s2中的情况,规定每循环100圈,断开工作电极,返回步骤s1进行一次锂金属负极与辅助电极的回路循环,消耗掉锂金属负极表面孔隙内多余的锂,重新形成三维多孔结构后,再次执行步骤s2和s3,如此往复。s4、当锂金属电池可用容量低于80%时,连接辅助电极和工作电极,辅助电极可以发挥负极功能,充分利用电池内部的活性锂,提升电池的整体循环寿命。

43.本实施例中,锂金属负极的面积最大,长*高的尺寸为100mm*90mm,辅助电极的面积略小于工作电极,长*高的尺寸为98mm*88mm,工作电极的面积略小于辅助电极,长*高的尺寸为96mm*86mm。

44.本领域的技术人员应当了解,三电极锂金属电池也可以按照锂金属负极-隔膜-辅助电极-隔膜-工作电极进行组装叠片制备。

45.实施例2、

46.一种三维骨架负极的三电极锂金属电池,与实施例1的区别在于,本实施例中采用氧化物co3o4作为辅助电极,在步骤s1中连接锂金属负极和辅助电极,组成回路后,在电流密度为2ma/cm2下循环1h。

47.实施例3、

48.一种三维骨架负极的三电极锂金属电池,与实施例1的区别在于,本实施例中采用氧化物mno2作为辅助电极,在步骤s1中连接锂金属负极和辅助电极,组成回路后,在电流密度为2ma/cm2下循环1h。

49.实施例4、

50.一种三维骨架负极的三电极锂金属电池,与实施例1的区别在于,本实施例中采用氧化物co3o4作为辅助电极,在步骤s1中连接锂金属负极和辅助电极,组成回路后,在电流密度为1ma/cm2下循环1h。

51.实施例5、

52.一种三维骨架负极的三电极锂金属电池,与实施例1的区别在于,本实施例中采用氧化物co3o4作为辅助电极,在步骤s1中连接锂金属负极和辅助电极,组成回路后,在电流密度为8ma/cm2下循环1h。

53.实施例6、

54.一种三维骨架负极的三电极锂金属电池,与实施例1的区别在于,本实施例中采用氧化物co3o4作为辅助电极,在步骤s1中连接锂金属负极和辅助电极,组成回路后,在电流密度为2ma/cm2下循环0.5h。

55.实施例7、

56.一种三维骨架负极的三电极锂金属电池,与实施例1的区别在于,本实施例中采用氧化物co3o4作为辅助电极,在步骤s1中连接锂金属负极和辅助电极,组成回路后,在电流密度为2ma/cm2下循环3h。

57.实施例8、

58.一种三维骨架负极的三电极锂金属电池,与实施例2的区别在于,本实施例中采用氧化物co3o4作为辅助电极,辅助电极的厚度为25μm。

59.实施例9、

60.一种三维骨架负极的三电极锂金属电池,与实施例2的区别在于,本实施例中采用氧化物co3o4作为辅助电极,辅助电极的厚度为100μm。

61.实施例10、

62.一种三维骨架负极的三电极锂金属电池,与实施例2的区别在于,本实施例中采用氧化物co3o4作为辅助电极,辅助电极的孔隙率为50%。

63.对比例、

64.一种锂金属电池,选取厚度为80μm的锂金属作为负极,三元正极材料ncm523作为正极,pe作为隔膜,组装叠片制备锂金属电池。

65.对上述实施例1-10以及对比例中的锂金属电池采用0.33c/0.33c的充电倍率进行充放电循环。待循环至容量保持率为70%时,记录电池的循环圈数。每个实施例及对比例中选取3组电池,取平均值后测试数据如下表。

[0066][0067]

比较实施例1-3可以看出,相同电流密度和时间下,不同的辅助电极对电池循环性能有影响。前期锂金属负极与工作电极组成的回路时,循环差异不大,当电池容量衰减至80%以下时,连接辅助电极与工作电极,辅助电极发挥负极作用,co3o4具有更好脱锂能力,循环性能优于mno2和c,所以循环最久。

[0068]

比较实施例2、实施例4和实施例5可以看出,不同的电流密度会影响电池循环性能,电流密度越大,孔隙厚度越厚,但孔隙厚度过大时,3d结构会出现严重坍塌,无法组装电池以及正常循环;电流密度过小时,无法为工作电极脱出的锂提供足够的嵌入空间;合理范围内,较大的电流可以消除锂金属表面的枝晶,所以电流密度需要控制在合理区间。

[0069]

比较实施例2、实施例6和实施例7可以看出,步骤s1中锂金属负极与辅助电极循环的时间不同,也会影响到电池的循环,同电流密度影响原因相同,时间太长,锂金属表面脱锂过多,结构不稳定,会引发塌陷;时间太短,锂金属表面无法形成合适厚度的多孔结构,循环过程中仍然会受到枝晶的影响,所以时间也需要控制在合理区间。

[0070]

比较实施例2、实施例8和实施例9可以看出,辅助电极的厚度对电池循环的影响,厚度过薄,电池工作过程中对锂枝晶的阻挡作用减弱,锂金属负极表面的枝晶仍有较大概率穿透辅助电极和隔膜,导致电池短路,且可嵌入活性锂的量会减少,影响步骤s4的循环圈数;厚度过厚则会导致锂离子传输途径变长,速度下降,因此辅助电极的厚度需要控制在合理区间。

[0071]

比较实施例2和实施例10可以看出,辅助电极的孔隙率对电池的影响,孔隙率过小会阻碍锂离子的传输,导致部分锂离子无法穿透辅助电极,在一定程度上影响电池容量和循环。

[0072]

比较1-10实施例与对比例可以看出,相较于传统电池,本方法充分利用电池内部的活性锂,明显提高了电池的循环性能,控制好合适的参数,循环圈数可以成倍级增长,大大增加电池使用寿命。

[0073]

尽管以上详细地描述了本发明的优选实施例,但是应该清楚地理解,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1