一种漆包线生产装置的制作方法

1.本发明属于漆包线生产领域,具体涉及一种漆包线生产装置。

背景技术:

2.漆包线可用于制备电感线圈、电磁线圈等电机、电器和家用电器的部件,随着电力工业的持续快速增长,电器、交通工具等用电设备都需要用到漆包线,因此漆包线具有广阔的应用场景,漆包线由导体和绝缘层两部组成,裸线经退火软化后,再经过多次涂漆,烘焙所得。随着细分领域的应用,随之而来的是对漆包线提出了更精细的要求,从导体来说,有铜导体、铝导体等金属导体,从绝缘层来说,有聚酰胺、聚氨酯、聚酯亚胺、聚酰胺酰亚胺复合聚酯、芳基聚酰亚胺等等,漆包线的结构也是越来越多样,基于市场庞大的需求,对于生产设备和工艺的提升也是不可忽视的,要生产出结构稳定、耐用性强、绝缘层均匀且不脱落,是生产线中持续改进的问题。

技术实现要素:

3.(1)要解决的技术问题

4.针对现有技术的不足,本发明的目的在于提供一种漆包线生产装置,该漆包线生产装置旨在解决现在的漆包线生产过程中绝缘层涂覆效果不良且效率低的技术问题。

5.(2)技术方案

6.为了解决上述技术问题,本发明提供了这样一种漆包线生产装置,漆包线生产装置包括包漆设备,包漆设备包括平衡台、设置于平衡台上方的托板、安装于托板上端的圆锥形漆料包覆腔,平衡台左端和托板左端之间活动连接有铰链,平衡台下端左侧固定安装有前支架,平衡台下端右侧安装有后支架,后支架上端与平衡台下端之间安装有斜推油缸,漆料包覆腔内侧从右至左依次布设有直径逐渐递减的上温区腔室、中温区腔室和下温区腔室,托板上端设置有出线端模,出线端模设置于漆料包覆腔左侧,出线端模的内壁上设有束环,上温区腔室前后两侧、中温区腔室前后两侧和下温区腔室前后两侧均对称开设有渗流孔,平衡台右侧后端安装有供漆机构,供漆机构上端与上温区腔室之间安装有供料管,渗流孔与供漆机构之间连接有回料管。

7.供漆机构通过内置的泵机和供料管将熔融状态的漆料泵入上温区腔室中,进入各腔室中包覆在裸线表面,裸线在漆料包覆腔运动时,各腔室内的多余漆料被挤出从渗流孔流出进入回料管回收到供漆机构的材料腔室中。

8.进一步的,托板与水平面的倾斜角度为55-75

°

。

9.进一步的,上温区腔室(8)的温度为150-450℃,中温区腔室的温度为100-350℃,下温区腔室的温度为50-200℃。

10.进一步的,上温区腔室的最大直径为9-15mm,最小直径为5-10mm,中温区腔室的最小直径为3-5mm,下温区腔室的最小直径为0.04-3mm。

11.进一步地,上温区腔室的长度为4-10cm,中温区腔室的长度为3-8cm,下温区腔室

的长度为8-15cm。

12.进一步的,平衡台右侧上端安装有支撑台,支撑台上端设置有缓冲垫,斜推油缸的液压轴杆从支撑台中间穿过,托板底端安装于斜推油缸的液压轴杆顶端。

13.托板翻转下落时,其后端贴合于缓冲垫表面,利用缓冲垫的弹性材料对托板起到减振保护作用。

14.进一步的,托板右端上侧前后对称开设有配接槽,漆料包覆腔右端前后对称安装有配接片,配接片设置于配接槽内侧,配接槽和配接片内侧均开设有一号栓孔,一号栓孔之间螺纹连接有一号螺栓。

15.漆料包覆腔的右端通过一号螺栓穿入一号栓孔将配接片锁定,便于漆料包覆腔的装配。

16.进一步的,漆料包覆腔左侧下端固定安装有插杆,托板内侧开设有插孔,插杆设置于插孔内侧,插杆下端螺纹连接有螺母,螺母设置于托板下侧。

17.漆料包覆腔的左端通过插杆与插孔的竖向插接与托板连接牢固,提高漆料包覆腔的整体稳定性。

18.进一步的,束环为从出线端模的内壁凸起,束环的截面为半圆形。

19.进一步的,平衡台中间安装有供电机构,托板内侧安装有高温加热器、中温加热器和低温加热器,高温加热器设置于上温区腔室下侧,中温加热器设置于中温区腔室下侧,低温加热器设置于下温区腔室下侧,供电机构与高温加热器、中温加热器和低温加热器之间为电控连接。

20.供电机构为高温加热器、中温加热器和低温加热器的运行供电,分别对上温区腔室、中温区腔室和下温区腔室进行加热。

21.进一步的,托板右侧上端开设有引线槽,引线槽左端连通于漆料包覆腔内侧。

22.使用本技术方案的一种漆包线生产装置时,使用人启动斜推油缸,通过斜向上伸缩液压轴杆的方式,令托板以铰链为轴线向上翻转并与平衡台之间处于合适的角度,然后通过引线机构携带裸线经过引线槽从上温区腔室穿入,并从下温区腔室再经过出线端模穿出,连接在引线机构上,然后同时启动高温加热器、中温加热器和低温加热器分别对上温区腔室、中温区腔室和下温区腔室进行预加热,令各腔室处于合适的温度,方便漆料能够顺畅流动,供漆机构通过供料管与进料口的连接,将熔融状态的漆料泵入上温区腔室,漆料沿倾斜面依次经过中温区腔室、下温区腔室和出线端模,同时引线机构拉动裸线向左移动,漆料包覆在裸线表面并令漆料呈均匀的厚度,随着裸线的逐渐经过上温区腔室、中温区腔室和下温区腔室,漆料逐渐冷却固化,最后通过束环可以规整裸线表面的绝缘漆料使其分布均匀。

23.(3)有益效果

24.常规的喷漆以喷头或者是模具涂漆的方式,但是喷头喷漆的时候,因为裸线是随着生产线移动的,高速移动的过程中产生的动力带动四周的空气流动及产生静电,会使得在喷头形成的绝缘漆液体颗粒也随着空气流动的形成不均匀分布,特别是对于极性的绝缘漆,例如聚酰胺,若通过喷头形成直径更小的液体颗粒时,受到的静电效应以及空气流动的影响更大,液珠在空气中相互排斥并且逸散,不能按照喷出的路径很均匀地附着在裸线上,形成绝缘层的不均匀。而且在生产线上,绝缘漆液体会较多地逸散而无法回收,造成浪费,

沾附在生产线上,增加了清理的难度,减低了生产线的寿命,喷漆容易使得绝缘层产生气泡和针孔效应,涂覆不良,附着不好,且需要喷涂多次才能形成一定厚度的绝缘层。

25.与现有技术相比,本发明的有益效果在于:本发明的一种漆包线生产装置采用具有一定倾角的漆料包覆腔和自上而下温度逐级递减的加温作用,令裸线通过时,绝缘层可以实现一次成型,效率高,稳定性好,厚度均匀,绝缘层成膜质量高;多余的绝缘漆料通过回料管重新回收再使用,绝缘漆料的利用率大大提高,不会像喷漆造成大量的浪费;由于包漆设备是与地面成倾斜角度设置,相比水平生产线节约了场地空间,水平长度大大缩小,不需要进行中心校准;托板的倾斜角度设置,可以使得绝缘漆料在重力作用下具有一定的流动性,并且在流动的过程中包裹裸线并附着,也提供了对裸线的承托力,相比直立式的上漆设备,不需要校准中心,也不用担心裸线在直立高速移动时甩动,还能够节约动力供应。

附图说明

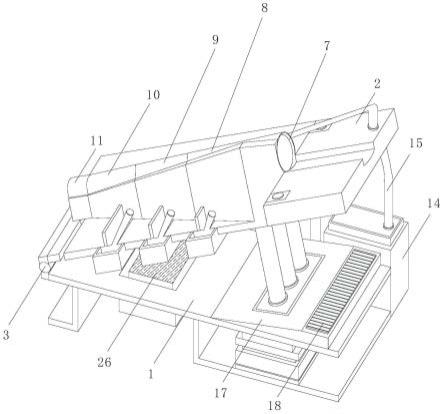

26.图1为本发明一种漆包线生产装置具体实施方式的组装结构示意图;

27.图2为本发明一种漆包线生产装置具体实施方式的另一状态组装结构示意图;

28.图3为本发明一种漆包线生产装置具体实施方式的托板结构示意图;

29.图4为本发明一种漆包线生产装置具体实施方式的包线腔室整体结构示意图。

30.附图中的标记为:1、平衡台;2、托板;3、铰链;4、前支架;5、后支架;6、斜推油缸;7、漆料包覆腔;8、上温区腔室;9、中温区腔室;10、下温区腔室;11、出线端模;12、束环;13、渗流孔;14、供漆机构;15、供料管;16、回料管;17、支撑台;18、缓冲垫;19、配接槽;20、配接片;21、一号栓孔;22、一号螺栓;23、插杆;24、插孔;25、螺母;26、供电机构;27、高温加热器;28、中温加热器;29、低温加热器;30、引线槽。

具体实施方式

31.在本发明的描述中,需要说明的是,术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不理解为对本发明的限制。

32.本具体实施方式是用于一种漆包线生产装置,其组装结构示意图如图1所示,另一状态组装结构示意图如图2所示,托板2结构示意图如图3所示,漆料包覆腔7整体结构示意图如图4所示,该漆包线生产装置包括包漆设备;包漆设备包括平衡台1、设置于平衡台1上方的托板2、安装于托板2上端的圆锥形漆料包覆腔7,平衡台1左端和托板2左端之间活动连接有铰链3,平衡台1下端左侧固定安装有前支架4,平衡台1下端右侧安装有后支架5,后支架5上端与平衡台1下端之间安装有斜推油缸6,漆料包覆腔7内侧从右至左依次布设有直径逐渐递减的上温区腔室8、中温区腔室9和下温区腔室10,托板2上端设置有出线端模11,出线端模11设置于漆料包覆腔7左侧,出线端模11的内壁上设有束环12,上温区腔室8前后两侧、中温区腔室9前后两侧和下温区腔室10前后两侧均对称开设有渗流孔13,平衡台1右侧后端安装有供漆机构14,供漆机构14上端与上温区腔室8之间安装有供料管15,渗流孔13与供漆机构14之间连接有回料管16。

33.供漆机构14通过内置的泵机和供料管15将熔融状态的漆料泵入上温区腔室8中,

进入各腔室中包覆在裸线表面,裸线在漆料包覆腔7运动时,各腔室内的多余漆料被挤出从渗流孔13流出进入回料管16回收到供漆机构14的材料腔室中。

34.其中,托板2与水平面的倾斜角度为55-75

°

。

35.其中,上温区腔室8的温度为150-450℃,中温区腔室9的温度为100-350℃,下温区腔室10的温度为50-200℃。

36.上、中、下温区腔室的温度设置为梯度递减,使得绝缘漆料的温度有梯度地降低,在裸线运动过程中,逐渐均匀地附着在裸线上。

37.其中,上温区腔室8的最大直径为9-15mm,最小直径为5-10mm,中温区腔室9的最小直径为3-5mm,下温区腔室10的最小直径为0.04-3mm。

38.其中,上温区腔室8的长度为4-10cm,中温区腔室9的长度为3-8cm,下温区腔室10的长度为8-15cm。

39.同时,平衡台1右侧上端安装有支撑台17,支撑台17上端设置有缓冲垫18,斜推油缸6的液压轴杆从支撑台17中间穿过,托板2底端安装于斜推油缸6的液压轴杆顶端。

40.托板2翻转下落时,其后端贴合于缓冲垫18表面,利用缓冲垫18的弹性材料对托板2起到减振保护作用。

41.另外,托板2右端上侧前后对称开设有配接槽19,漆料包覆腔7右端前后对称安装有配接片20,配接片20设置于配接槽19内侧,配接槽19和配接片20内侧均开设有一号栓孔21,一号栓孔21之间螺纹连接有一号螺栓22。

42.漆料包覆腔7左侧下端固定安装有插杆23,托板2内侧开设有插孔24,插杆23设置于插孔24内侧,插杆23下端螺纹连接有螺母25,螺母25设置于托板2下侧。

43.漆料包覆腔7的右端通过一号螺栓22穿入一号栓孔21将配接片20锁定,便于漆料包覆腔7的装配,漆料包覆腔7的左端通过插杆23与插孔24的竖向插接与托板2连接牢固,提高漆料包覆腔7的整体稳定性。

44.其中,束环12为从出线端模11的内壁凸起,束环12的截面为半圆形。用于最后规整裸线表面的绝缘漆料使其分布均匀。

45.平衡台1中间安装有供电机构26,托板2内侧安装有高温加热器27、中温加热器28和低温加热器29,高温加热器27设置于上温区腔室8下侧,中温加热器28设置于中温区腔室9下侧,低温加热器29设置于下温区腔室10下侧,供电机构26与高温加热器27、中温加热器28和低温加热器29之间为电控连接。

46.供电机构26为高温加热器27、中温加热器28和低温加热器29的运行供电,分别对上温区腔室8、中温区腔室9和下温区腔室10进行加热。

47.托板2右侧上端开设有引线槽30,引线槽30左端连通于漆料包覆腔7内侧。

48.实际的生产线上,包漆设备的引线槽30入口处连接引线机构以拉动裸线,的出料端(出线端模11)的下一工序可以连接冷却段、刮漆器和引线机构,引线机构以维持裸线和成品漆包线在生产线中的移动速度。

49.针对本具体实施方式,斜推油缸6控制托板2向上翻转,令其与平衡台1之间的夹角处于55-75

°

之间,令其上部的漆料包覆腔7整体也呈55-75

°

之间,方便漆料自然流动,高温加热器27对上温区腔室8进行加热,中温加热器28对中温区腔室9进行加热,低温加热器29对下温区腔室10进行加热,结合各腔室之间的热传导作用,令上温区腔室8处于150-450℃,

中温区腔室9处于100-350℃,下温区腔室10处于50-200℃,并可根据漆料的粘度和流值的变化对温度进行调控,以便漆料能够顺利流动并包覆在裸线外表面。

50.使用本技术方案的一种漆包线生产装置时,使用人启动斜推油缸6,通过斜向上伸缩液压轴杆的方式,令托板2以铰链3为轴线向上翻转并与平衡台1之间处于55-75

°

的角度,然后通过引线机构携带裸线经过引线槽30从上温区腔室8穿入,并从下温区腔室10再经出线端模11穿出,该装置适用于0.03-2.44mm直径的裸线,裸线的端部处于出线端模11内并连接在引线机构上,牵拉速度保持在50-200m/s,然后同时启动高温加热器27、中温加热器28和低温加热器29分别对上温区腔室8、中温区腔室9和下温区腔室10进行预加热,绝缘漆料使用聚氨酯或者聚酯亚胺,该条件下,漆料能够保持良好的流动性,绝缘漆灌入量0.17-100cm3/s,令绝缘漆料流速维持在0.05-0.3m/s之间,通过漆料包覆腔7的体积结合漆料的重量重力作用,在托板2的倾斜角度下,流速与裸线形成较大的相对速度,使得绝缘漆能够更好地附着,供漆机构14通过供料管15,将熔融状态的漆料泵入上温区腔室8,漆料沿倾斜面依次经过中温区腔室9、下温区腔室10和出线端模11,同时引线机构拉动裸线向左移动,令漆料包覆在裸线表面呈0.015-0.1mm的均匀厚度,随着裸线经过上温区腔室8、中温区腔室9和下温区腔室10,漆料逐渐冷却固化,最后通过束环12可以规整裸线表面的绝缘漆料使其分布均匀。包漆后的漆包线经过束环12出来,束环12内径和成品漆包线外径相同。

51.实施例1

52.当托板2处于倾斜夹角65

°

时,使用聚酰胺作为绝缘漆料,上温区腔室8最大直径14mm,最小直径7.8mm,长度5cm,中温区腔室9最小直径4.4mm,长度5cm,下温区腔室10最小直径1.83mm,长度10cm,上温区腔室8温度265℃,中温区腔室9温度245℃,下温区腔室10温度180℃,放线速度115m/s,绝缘漆料灌入量11.7cm3/s,绝缘漆料流速0.15m/s,用于制备1.74mm裸线,形成0.09mm绝缘层厚度和直径1.83mm的漆包线。该梯度温度设置下,附着在裸线上的聚酰胺得以逐渐凝固形成合适厚度的绝缘层。

53.实施例2

54.当托板2处于倾斜夹角70

°

时,使用聚酯亚胺作为绝缘漆料,上温区腔室8最大直径13mm,最小直径6mm,长度6cm,中温区腔室9最小直径4.8mm,长度5cm,下温区腔室10最小直径1.97mm,长度10cm,上温区腔室8温度270℃,中温区腔室9温度305℃,下温区腔室10温度190℃,放线速度88m/s,绝缘漆料灌入量11.7cm3/s,绝缘漆料流速0.14m/s,用于制备1.88mm裸线,0.09mm绝缘层厚度和直径1.97mm的漆包线。

55.对比例1:

56.以常规喷漆的方式,使用绝缘漆料为聚酰胺。

57.对比例2:

58.以常规喷漆的方式,使用绝缘漆料为聚酯亚胺。

59.使用相同的时间,对比例1和2分别制备和实施例1和2尺寸相同的漆包线,生产相同时间,然后检测其绝缘漆料的废弃损耗比例。

60.废弃损耗比例公式:(供漆设备中绝缘漆料的减少量-漆包线附着的绝缘层体积)/供漆设备中绝缘漆料的减少量。

61.表格1废弃损耗量

62.例废弃损耗比例%

实施例16.5实施例28.5对比例135.4对比例226.8

63.以国家标准gbt 6109.1-2008对实施例和对比例进行测试,结果如表格2所示:

64.表格2实施例和对比例的检测结果

65.项目对比例1对比例2实施例1实施例2伸长率(%)29284940击穿电压(mpa)4.24.15.25.0温度指数(℃)≥189≥178≥230≥230热冲击性能(d/℃)1/1601/1551/1881/179针孔数31331925

66.对本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及形变,而所有的这些改变以及形变都应该属于本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1