高焊接强度陶瓷覆金属板、制备方法及芯片封装模块与流程

本发明涉及覆金属板技术领域,具体涉及一种高焊接强度陶瓷覆金属板、制备方法及芯片封装模块。

背景技术:

随着igbt等功率电子器件的封装兴起,功率电子器件封装使用的覆金属板随之兴起。陶瓷覆金属由陶瓷基材、键合粘接层及导电金属层而构成,它是指金属箔在高温下直接键合或者通过活性金属钎焊的方式,焊接到氧化铝等陶瓷基片上,制成的超薄复合基板具有高导热特性,高的附着强度,优异的软钎焊性和优良电绝缘性能,是igbt等大功率电力电子电路互连技术和结构技术的基础材料。由于键合粘接层采用的是钛、银、粑、金等活性金属,现有的刻蚀工艺难以将活性金属刻蚀干净,导致钛、银、粑、金等活性金属残存,存在线路偶联及断路风险,导致线宽及线距不精确,存在线电阻不均匀、线路短路或者断路等问题,难以胜任制备高精度功率封装模块的需要。因此需要一种技术方案解决现有的刻蚀工艺不能将活性金属刻蚀干净导致难以制备高精度功率封装模块的技术问题。

技术实现要素:

有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种高焊接强度陶瓷覆金属板,该高焊接强度陶瓷覆金属板包括陶瓷绝缘层、金属层和焊料层,其中陶瓷绝缘层靠近金属层一面有凹槽,焊料层的宽度大于凹槽宽度,焊料层宽度中线与金属层被刻蚀后剩余的金属线路层线宽中线以及凹槽宽度中线重合。优选的,焊料层的宽度/凹槽宽度比值范围为:1.05≤焊料层的宽度/凹槽宽度≤2.5。优选的,焊料层的宽度/金属线路层的线宽比值范围为:0.85≤焊料层的宽度/金属线路层的线宽≤0.98。优选的,焊料层厚度/凹槽深度的比值范围为:1.02≤焊料层厚度/凹槽深度≤1.15。优选的,金属层为铜层或者铝层中的一种,陶瓷绝缘层为氧化铝层、氮化铝层、氮化硅层中的一种;焊料层为ti-ag、ti-ag-cu、ti-ag-cu-zn、au-ag-ge中的一种。优选的,0.015mm≤凹槽深度≤0.05mm,0.1mm≤凹槽宽度≤3.5mm,凹槽宽度截面形状为倒三角型、正方形、u型中的一种。优选的,金属层的厚度为0.1mm~2.2mm,陶瓷绝缘层厚度为0.3mm~3.0mm。优选的,凹槽宽度截面形状为倒三角型。本发明另一目的是公开了一种高焊接强度陶瓷覆金属板的制备方法,该制备方法包括以下步骤:

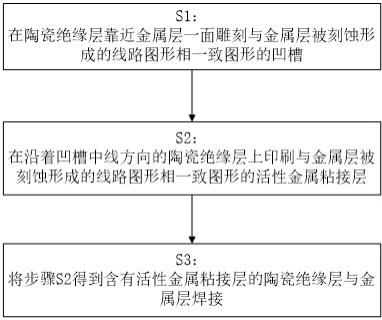

s1,在陶瓷绝缘层靠近金属层一面雕刻与金属层被刻蚀形成的线路图形相一致图形的凹槽;s2,在沿着凹槽中线方向的陶瓷绝缘层上印刷与金属层被刻蚀形成的线路图形相一致图形的活性金属粘接层;s3,将步骤s2得到含有活性金属粘接层的陶瓷绝缘层与金属层通过高温焊接,得到焊料层,通过焊料层实现了活性金属粘接层与金属层焊接连接,得到包括陶瓷绝缘层、金属层和焊料层的高焊接强度陶瓷覆金属板。本发明另一目的是公开了一种芯片封装模块,该芯片封装模快封装于电路层使用上述高焊接强度陶瓷覆金属板制备得到。本发明的有益效果:本发明公开一种高焊接强度陶瓷覆金属板,该高焊接强度陶瓷覆金属板包括陶瓷绝缘层、金属层和焊料层,其中陶瓷绝缘层靠近金属层一面有凹槽,焊料层的宽度大于凹槽宽度,焊料层宽度中线与金属层被刻蚀后剩余的金属线路层线宽中线以及凹槽宽度中线重合。通过将焊料层置于陶瓷绝缘层凹槽内及凹槽两端形成了“t字型”焊料层,从而不仅实现了焊料层与陶瓷绝缘层表面连接,并在凹槽内的厚度方向通过设置焊料层实现陶瓷层与金属层连接,增大了焊接连接面积,提升了焊接强度。更进一步的焊料层厚度/凹槽深度比值在1.02~1.15之间,既能通过焊接过程中由于活性金属融化体积缩小坍塌,对金属层形成向下的拉应力,提升金属层与陶瓷绝缘层的焊接强度,又保证解决了陶瓷绝缘层上覆盖活性金属粘接层与未覆活性金属粘接层的高度差,导致焊接后的金属层表面不平整的问题,同时进一步的凹槽宽度截面形状为倒三角型,降低了因为凹槽存在导致陶瓷板强度降低的问题。

附图说明

图1为高刻蚀精度陶瓷覆金属板制作工艺流程图;图2为陶瓷绝缘层刻蚀凹槽后的结构示意图;图3为高刻蚀精度陶瓷覆金属板刻蚀后的结构示意图。

具体实施方式

下面结合附图和具体实施方式对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅用于解释本发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。请参考图1~3,图1为高刻蚀精度陶瓷覆金属板制作工艺流程图;图2为陶瓷绝缘层刻蚀凹槽后的结构示意图;图3为高刻蚀精度陶瓷覆金属板刻蚀后的结构示意图,图2图示为陶瓷层a1和凹槽a2,图3图示为陶瓷层a1和电路层b2。如图1~3所示:本实施例提供一种高焊接强度陶瓷覆金属板,该高焊接强度陶瓷覆金属板包括陶瓷绝缘层、金属层和焊料层,其中陶瓷绝缘层靠近金属层一面有凹槽,焊料层的宽度大于凹槽宽度,焊料层宽度中线与金属层被刻蚀后剩余的金属线路层线宽中线以及凹槽宽度中线重合。通过将焊料层置于陶瓷绝缘层凹槽内及凹槽两端形成了“t字型”焊料层,实现焊料层的高度是高于凹槽深度,从而不仅实现了焊料层与陶瓷绝缘层表面连接,并在在凹槽内在厚度方向与焊料层连接,增大了焊接连接面积,提升了焊接强度。在本实施例中进一步的,

焊料层厚度/凹槽深度满足:1.02≤焊料层厚度/凹槽深度≤1.15。限定焊接后由于活性金属融化体积缩小坍塌形成的焊料层厚度在此范围内,对金属层形成向下的拉应力,提升金属层与陶瓷绝缘层的焊接强度,又保证解决了陶瓷绝缘层上覆盖活性金属粘接层与未覆活性金属粘接层的高度差,又能最大限度的降低焊接后的金属层不平整的问题。在本实施例中,为了进一步提升焊接强度,并降低焊接层过宽导致刻蚀不干净的问题,限定焊料层的宽度/凹槽宽度比值范围为:1.05≤焊料层的宽度/凹槽宽度≤2.5。进一步的焊料层的宽度/金属线路层的线宽比值范围为:0.85≤焊料层的宽度/金属线路层的线宽≤0.98。通过进一步限定焊料层的宽度、凹槽宽度、金属线路层的线宽,且三者宽度尺寸成为递进关系,不仅保证了“t字型”焊接,且焊料层的宽度小于金属线路层的线宽,保证电路刻蚀干净,不存在短路、断路等风险,从而解决了现有刻蚀技术难以将活性金属刻蚀干净的技术难题。在本实施例中常用的金属、金属合金或者半导体等导电材质均可以作为金属层导电导热使用使用,在本实施例中优选的金属层为铜层或者铝层中的一种,在本实施例中所述的铜层或者铝层均为该金属的单质或者其合金。在本实施例中陶瓷绝缘层常见的陶瓷化合物层,或者金属复合陶瓷绝缘层,例如铝基板表面通过涂覆或者氧化得到的氧化铝陶瓷绝缘层,在本实施例中优选中优选的陶瓷绝缘层为氧化铝层、氮化铝层、氮化硅层中的一种,需要说明的陶瓷绝缘层是氧化铝层、氮化铝层、氮化硅层中的一种单质形成的陶瓷绝缘层,或者由其中一种为主,其它低熔点烧结助剂或者其他陶瓷组分形成的混合物陶瓷。在本实施例中该焊料层为ti-ag、ti-ag-cu、ti-ag-cu-zn、au-ag-ge中的一种。在本实施例中优选的0.015mm≤凹槽深度≤0.05m,0.1mm≤凹槽宽度≤3.5mm,凹槽宽度截面形状为倒三角型、正方形、u型中的一种,在本实例倒三角型和u型的为开口方向均朝向焊料层。优选的,金属层的厚度为0.1mm~2.2mm,陶瓷绝缘层厚度为0.3mm~3.0mm。优选的,凹槽宽度截面形状为倒三角型。本实施例还提供了一种高焊接强度陶瓷覆金属板的制备方法,该制备方法包括以下步骤:s1,在陶瓷绝缘层(a1)靠近金属层(b1)一面雕刻凹槽(t1);s2,在陶瓷绝缘层上印刷与金属层被刻蚀形成的线路图形相一致图形的活性金属粘接层;s3,将步骤s2得到含有活性金属粘接层的陶瓷绝缘层与金属层通过高温焊接,得到焊料层,通过焊料层实现了活性金属粘接层与金属层焊接连接,得到包括陶瓷绝缘层、金属层和焊料层的高焊接强度陶瓷覆金属板。本实施例还提供了一种芯片封装模块,该芯片封装模快封装于电路层使用所述的高焊接强度陶瓷覆金属板制备得到。具体实施例:实施例1将100

×

100

×

0.63mm氧化铝陶瓷依次经过氢氧化钠溶液、稀盐酸酸洗及酒精清洗后在真空环境下105℃烘干20~24h后待用。将100

×

100

×

0.3mm铜箔依次经过稀盐酸酸洗及酒精清洗后在真空环境下105℃烘干20~24h后待用。在氧化铝陶瓷通过丝网印刷工艺,印刷与后续铜箔电路形状一致的ag71cu26ti3钎料层,印刷厚度为0.025mm,印刷宽度4.08mm,然后105℃烘干2~6h后待用。将经过印刷后的陶瓷板与铜箔贴合后表面压制100

×

100mm均匀重物后在真空炉中以5℃升温至825℃后保温10min随炉冷却得到该陶瓷覆铜板。采用螺旋测微仪测量印刷处厚度为0.945mm,即焊料层层厚度为0.017mm,采用3m

胶带粘贴导电层和陶瓷绝缘层拉力测试,线路剥离强度10.5n/mm,剥离金属层后得到焊料层的宽度为3.68mm,将陶瓷覆铜板采用传统刻蚀工艺,通过掩膜曝光后刻蚀得到线宽3.76mm,线距1mm电路板,不存在金属点或者金属线等残留。实施例2在整个氧化铝陶瓷表面印刷满ag71cu26ti3钎料层,印刷厚度为0.025mm,其他工艺与实施例1相同。采用3m胶带粘贴导电层和陶瓷绝缘层拉力测试,线路剥离强度13.8n/mm,将陶瓷覆铜板采用传统刻蚀工艺,通过掩膜曝光后刻蚀得到通过掩膜曝光后刻蚀得到线宽3.76mm,线距1mm电路板,由于活性焊料层难以刻蚀干净,线与线之间明显存在金属点等残留,容易造成粘连断电风险,击穿场强也会明显降低。实施例3将100

×

100

×

0.63mm氧化铝陶瓷依次经过氢氧化钠溶液、稀盐酸酸洗及酒精清洗后在真空环境下105℃烘干20~24h后待用。将100

×

100

×

0.3mm铜箔经过稀盐酸酸洗及酒精清洗后在真空环境下105℃烘干20~24h后待用。在氧化铝陶瓷绝缘层表面通过激光刻蚀刻蚀得到宽度为3.5mm,深度为0.015mm的凹槽,通过丝网印刷工艺,沿着凹槽内中线印刷宽度为4.08mm,厚度为0.025mm的ag71cu26ti3钎料层,然后105℃烘干2~6h后待用将经过印刷后的陶瓷板与铜箔贴合后表面压制100

×

100mm均匀重物后在真空炉中以5℃升温至825℃后保温10min随炉冷却得到该陶瓷覆铜板。采用螺旋测微仪测量印刷处厚度为0.932mm,由于凹槽深度为0.015mm,即焊料层层厚度为0.017mm,采用3m胶带粘贴导电层和陶瓷绝缘层拉力测试,线路剥离强度16.3n/mm,剥离金属层后得到焊料层的宽度为3.68mm,将陶瓷覆铜板采用传统刻蚀工艺,通过掩膜曝光后刻蚀得到线宽3.76mm,线距1mm电路板,不存在金属点或者金属线等残留。该实施例与实施1比较,由于凹槽的存在,增加了焊接层与陶瓷绝缘层的接触面积,从而较大的提升了线路剥离强度,与实施例2比较,该方案通过在非电路层不印刷焊接层,解决了活性金属难以刻蚀的问题。实施例4将100

×

100

×

0.63mm氧化铝陶瓷依次经过氢氧化钠溶液、稀盐酸酸洗及酒精清洗后在真空环境下105℃烘干20~24h后待用。将100

×

100

×

0.3mm铜箔经过稀盐酸酸洗及酒精清洗后在真空环境下105℃烘干20~24h后待用。在氧化铝陶瓷绝缘层表面通过激光刻蚀刻蚀得到宽度为0.1mm,深度为0.05mm的凹槽,通过丝网印刷工艺,沿着凹槽内中线印刷宽度为0.278mm,厚度为0.073mm的ag71cu26ti3钎料层,然后105℃烘干2~6h后待用将经过印刷后的陶瓷板与铜箔贴合后表面压制100

×

100mm均匀重物后在真空炉中以5℃升温至825℃后保温10min随炉冷却得到该陶瓷覆铜板。采用螺旋测微仪测量印刷处厚度为0.981mm,由于凹槽深度为0.05mm,即焊料层层厚度为0.051mm,采用3m胶带粘贴导电层和陶瓷绝缘层拉力测试,线路剥离强度15.5n/mm,剥离金属层后得到焊料层的宽度为0.25mm,将陶瓷覆铜板采用传统刻蚀工艺,通过掩膜曝光后刻蚀得到线宽0.3mm,线距1mm电路板,不存在金属点或者金属线等残留。

实施例5将100

×

100

×

0.63mm氧化铝陶瓷依次经过氢氧化钠溶液、稀盐酸酸洗及酒精清洗后在真空环境下105℃烘干20~24h后待用。将100

×

100

×

0.3mm铜箔经过稀盐酸酸洗及酒精清洗后在真空环境下105℃烘干20~24h后待用。在氧化铝陶瓷绝缘层表面通过激光刻蚀刻蚀得到宽度为3mm,深度为0.04mm的凹槽,通过丝网印刷工艺,沿着凹槽内中线印刷宽度为6.67m,厚度为0.031mm的ag71cu26ti3钎料层,然后105℃烘干2~6h后待用将经过印刷后的陶瓷板与铜箔贴合后表面压制100

×

100mm均匀重物后在真空炉中以5℃升温至825℃后保温10min随炉冷却得到该陶瓷覆铜板。采用螺旋测微仪测量印刷处厚度为0.974mm,由于凹槽深度为0.04mm,即焊料层层厚度为0.044mm,采用3m胶带粘贴导电层和陶瓷绝缘层拉力测试,线路剥离强度18.9n/mm,剥离金属层后得到焊料层的宽度为6mm,将陶瓷覆铜板采用传统刻蚀工艺,通过掩膜曝光后刻蚀得到线宽6.6mm,线距1mm电路板,不存在金属点或者金属线等残留。实施例6将100

×

100

×

3mm氧化铝陶瓷依次经过氢氧化钠溶液、稀盐酸酸洗及酒精清洗后在真空环境下105℃烘干20~24h后待用。将100

×

100

×

2.2mm铜箔经过稀盐酸酸洗及酒精清洗后在真空环境下105℃烘干20~24h后待用。在氧化铝陶瓷绝缘层表面通过激光刻蚀刻蚀得到宽度为3mm,深度为0.04mm的凹槽,通过丝网印刷工艺,沿着凹槽内中线印刷宽度为6.67m,厚度为0.031mm的ag71cu26ti3钎料层,然后105℃烘干2~6h后待用将经过印刷后的陶瓷板与铜箔贴合后表面压制100

×

100mm均匀重物后在真空炉中以5℃升温至825℃后保温10min随炉冷却得到该陶瓷覆铜板。采用螺旋测微仪测量印刷处厚度为5.244mm,由于凹槽深度为0.04mm,即焊料层层厚度为0.044mm,采用3m胶带粘贴导电层和陶瓷绝缘层,拉力测试,线路剥离强度19.1n/mm,剥离金属层后得到焊料层的宽度为6mm,将陶瓷覆铜板采用传统刻蚀工艺,通过掩膜曝光后刻蚀得到线宽6.6mm,线距1mm电路板,不存在金属点或者金属线等残留。实施例7将100

×

100

×

0.3mm氧化铝陶瓷依次经过氢氧化钠溶液、稀盐酸酸洗及酒精清洗后在真空环境下105℃烘干20~24h后待用。将100

×

100

×

0.1mm铜箔经过稀盐酸酸洗及酒精清洗后在真空环境下105℃烘干20~24h后待用。在氧化铝陶瓷绝缘层表面通过激光刻蚀刻蚀得到宽度为3mm,深度为0.04mm的凹槽,通过丝网印刷工艺,沿着凹槽内中线印刷宽度为6.67m,厚度为0.031mm的ag71cu26ti3钎料层,然后105℃烘干2~6h后待用将经过印刷后的陶瓷板与铜箔贴合后表面压制100

×

100mm均匀重物后在真空炉中以5℃升温至825℃后保温10min随炉冷却得到该陶瓷覆铜板。采用螺旋测微仪测量印刷处厚度为0.444mm,由于凹槽深度为0.04mm,即焊料层层厚度为0.044mm,采用3m胶带粘贴导电层和陶瓷绝缘层拉力测试,线路剥离强度18.7n/mm,剥离金属层后得到焊料层的宽度为6mm,将陶瓷覆铜板采用传统刻蚀工艺,通过掩膜曝光后刻蚀得到线宽6.6mm,线距1mm电路板,不存在金属点或者金属线等残留。实施例8将100

×

100

×

0.3mm氧化铝陶瓷依次经过氢氧化钠溶液、稀盐酸酸洗及酒精清洗后在真空环境下105℃烘干20~24h后待用。将100

×

100

×

0.1mm铜箔经过稀盐酸酸洗及酒精

清洗后在真空环境下105℃烘干20~24h后待用。在氧化铝陶瓷绝缘层表面通过激光刻蚀刻蚀得到宽度为3mm,深度为0.04mm的凹槽,通过丝网印刷工艺,沿着凹槽内中线印刷宽度为6.67m,厚度为0.031mm的au-25.5ag-25.2ge钎料层,然后105℃烘干2~6h后待用。将经过印刷后的陶瓷板与铜箔贴合后在真空炉中以5℃升温至515℃后保温10min随炉冷却得到该陶瓷覆铜板。采用螺旋测微仪测量印刷处厚度为0.444mm,由于凹槽深度为0.04mm,即焊料层层厚度为0.044mm,采用3m胶带双面粘贴导电层和陶瓷绝缘层,拉力测试,线路剥离强度19.2n/mm,剥离金属层后得到焊料层的宽度为6mm,将陶瓷覆铜板采用传统刻蚀工艺,通过掩膜曝光后刻蚀得到线宽6.6mm,线距1mm电路板,不存在金属点或者金属线等残留。实施例9将100

×

100

×

0.3mm氧化铝陶瓷依次经过氢氧化钠溶液、稀盐酸酸洗及酒精清洗后在真空环境下105℃烘干20~24h后待用。将100

×

100

×

0.1mm铝箔经过经过稀盐酸酸洗及酒精清洗后在真空环境下105℃烘干20~24h后待用。在氧化铝陶瓷绝缘层表面通过激光刻蚀刻蚀得到宽度为3mm,深度为0.04mm的凹槽,通过丝网印刷工艺,沿着凹槽内中线印刷宽度为6.67m,厚度为0.031mm的au-25.5ag-25.2ge钎料层,然后105℃烘干2~6h后待用。将经过印刷后的陶瓷板与铝箔贴合后在真空炉中以5℃升温至515℃后保温10min随炉冷却得到该陶瓷覆铝板。采用螺旋测微仪测量印刷处厚度为0.444mm,由于凹槽深度为0.04mm,即焊料层层厚度为0.044mm,采用3m胶带粘贴导电层和陶瓷绝缘层拉力测试,线路剥离强度20.7n/mm,剥离金属层后得到焊料层的宽度为6mm,将陶瓷覆铝板采用传统刻蚀工艺,通过掩膜曝光后刻蚀得到线宽6.6mm,线距1mm电路板,不存在金属点或者金属线等残留。以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1