新能源汽车的铝导线接线端子及其制备工艺的制作方法

1.本发明涉及接线端子技术领域,尤其涉及新能源汽车的铝导线接线端子及其制备工艺。

背景技术:

2.接线端子就是用于实现电气连接的一种配件产品,工业上划分为连接器的范畴。随着工业自动化程度越来越高和工业控制要求越来越严格、精确,接线端子的用量逐渐上涨。接线端子的种类也很多,用得最广泛的除了pcb板端子外,还有五金端子,螺帽端子,弹簧端子等等。

3.目前的接线端子大多为铜导线压接。随着接线端子的使用范围以及种类越来越多,在新能源电动汽车行业等其他领域,接线端子作为重要的连接部件,对电动汽车的安全性能有重要影响。

4.由于接线端子经常性需要将一根线路与多根线路进行连接,多根线路在压接过程中,若不经过处理直接塞入压接,则会导致连接不紧密,容易脱落,为此,市面上出现了具有多个接线口的端子,但多个接线口在接线时需要轮流进行螺母限位,操作较为复杂。

技术实现要素:

5.本发明公开新能源汽车的铝导线接线端子及其制备工艺,旨在解决如何更方便的安装多根电线,并保证其连接紧密度的技术问题。

6.为了实现上述目的,本发明采用了如下技术方案:

7.新能源汽车的铝导线接线端子,包括支撑壳体,所述支撑壳体的内部设置有备用端子和多个端子,所述备用端子和多个端子的顶端设置有架接机构,所述备用端子和多个端子包括绝缘外壳,所述绝缘外壳的一侧内壁设置有卡槽,所述绝缘外壳的两端内壁分别连接有接线壳体和第二接线壳体,所述第二接线壳体的一侧内壁连接有第二接线口,所述第二接线壳体的顶端内壁设置有滑槽,且滑槽的内壁活动连接有拨片,所述拨片的底端固定连接有搓板,所述搓板的顶端设置有压槽,所述第二接线壳体的底端内壁等密度设置有多个凸条,所述第二接线壳体的顶端内壁设置有螺纹孔,所述螺纹孔的内壁活动啮合有第二限位螺母,所述第二限位螺母的位置与压槽的位置相对应。

8.通过设置有端子,第二接线口在接线时,一般用于同时接多条电线,使用时,通过将电线电芯漏出,电线外壳穿进第二接线口内,其线芯进入到第二接线壳体内,且线芯的底端接触在第二接线壳体的底端内壁,后放下搓板,使搓板将线芯完全按压在多个凸条上,再顺着滑槽移动搓板,在凸条的作用下带动线芯滚动,滚动过程中线芯会自动缠紧,并随着搓板移动至第二接线壳体的另一端内壁,使线芯弯折,当搓板移到最末端时,通过扭转第二限位螺母,从而对线芯进行固定,由于搓板的底端也有足够的摩擦度,可保证线芯固定的紧实度,且更适用于多条电线同时连接使用,相较于正常端子直接使用螺母进行限位来说,此连接方式更为稳定,通过弯折线芯后进行固定,更能保证长期使用不易脱离。

9.在一个优选的方案中,所述第二接线壳体和接线壳体的相对外壁同时连接有连接铜片,所述接线壳体的顶端内壁活动啮合有限位螺母,所述接线壳体的一侧内壁焊接有接线口,所述架接机构包括导电管,且导电管的一端通过合页连接在支撑壳体位于备用端子的一端,所述导电管的内壁铺设有铜片,所述导电管的两侧外壁连接有支板,所述支板的底端连接有弹簧,所述弹簧同时连接在位于支撑壳体最尾端的端子顶端,所述导电管的内壁活动连接有内套管,所述内套管的底端焊接有导电板,所述导电板穿过导电管并与备用端子中的连接铜片相连,所述导电管的内壁活动连接有第二内套管,且第二内套管的底端焊接有第二导电板,所述第二导电板穿过导电管,所述第二导电板活动卡接在多个卡槽的内壁,并可与多个端子的连接铜片相连,所述第二内套管的顶端焊接有第二连接板,所述导电管的顶端外壁连接有多个连接板,且多个连接板分别与多个端子的位置相对应,多个所述连接板的第二连接板的内壁同时设置有限位孔。

10.通过设置有架接机构,其他端子的连接出现问题时,通过在备用端子的接线口或第二接线口进行单方的正常接线,再通过提起导电管,使弹簧形变,移动第二导电板,使其顺着导电管移动,穿过卡槽移动到相应端子的位置后,放下导电管,使第二导电板接触到损坏端子位置的连接铜片进行架接,并通过螺母穿过第二连接板和连接板来进行固定,在弹簧的作用下,能保证第二导电板的连接紧密度,在维护时,仅需对损坏位置线路进行重联即可,降低操作难度,同时也避免了损坏时用其他端子维护导致不够美观,保证汽车内部零件连接的统一度和整洁度。

11.新能源汽车的铝导线接线端子的制备工艺,包括以下具体步骤:

12.s1:零件制作:制作铝导线接线端子所需的所有零件备用;

13.s2:零件组装:按照生产工艺要求组装所有零件;

14.s3:抽检:采用抽检的方式对铝导线接线端子的性能进行检验;

15.s4:包装:确保合格率后进行包装存储;

16.所述s1,零件制作中包括以下具体步骤:

17.s11:零件塑形:按照生产工艺要求生产利用模具塑形,生产所有零件毛坯;

18.s12:零件打磨:对所有零件进行打磨,确保表面平整度;

19.s13:表面预处理:将架接机构2、端子3和备用端子4中包含的所有金属部件进行底漆喷涂;

20.s14:分组固定:按照零件规格进行分类,同类的零件按一定数量利用鱼线进行连接,连接过程中,需确保相邻零件之间的距离;

21.s15:涂层浸入:分组固定好的零件全部浸入涂层中,使其表面均匀挂满涂层后迅速取出;

22.s16:离心烘干:将取出的所有零件连带鱼线挂在离心机中,同时通入热风进行快速烘干,使涂层定型;

23.s17:碳酸钠溶液浸入:烘干后的零件连带鱼线浸入碳酸钠溶液中对鱼线进行溶解;

24.s18:清洗烘干:取出碳酸钠溶液中的零件,并用清水清洗表面鱼线残留后烘干。

25.通过利用鱼线对零件进行连接,通过使用鱼线对零件进行分组连接,并在相邻铝导线接线端子间设置一定距离,后通过离心机加烘干的方式甩出多余涂层后烘干,保证涂

层的覆盖率和均匀度,同时通过浸入碳酸钠溶液使鱼线自动脱落,有效降低了操作的复杂程度。

26.由上可知,新能源汽车的铝导线接线端子及其制备工艺,包括支撑壳体,所述支撑壳体的内部设置有备用端子和多个端子,所述备用端子和多个端子的顶端设置有架接机构,所述备用端子和多个端子包括绝缘外壳,所述绝缘外壳的一侧内壁设置有卡槽,所述绝缘外壳的两端内壁分别连接有接线壳体和第二接线壳体,所述第二接线壳体的一侧内壁连接有第二接线口,所述第二接线壳体的顶端内壁设置有滑槽,且滑槽的内壁活动连接有拨片,所述拨片的底端固定连接有搓板,所述搓板的顶端设置有压槽,所述第二接线壳体的底端内壁等密度设置有多个凸条,所述第二接线壳体的顶端内壁设置有螺纹孔,所述螺纹孔的内壁活动啮合有第二限位螺母,所述第二限位螺母的位置与压槽的位置相对应。本发明提供的新能源汽车的铝导线接线端子及其制备工艺具有更适用于多条电线同时连接使用,也更能保证长期使用不易脱离的技术效果。

附图说明

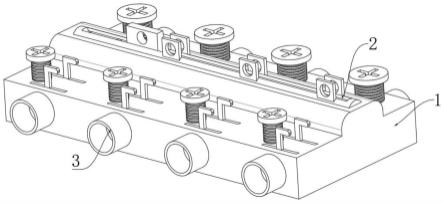

27.图1为本发明提出的新能源汽车的铝导线接线端子的整体结构示意图。

28.图2为本发明提出的新能源汽车的铝导线接线端子的支撑壳体内部结构分布示意图。

29.图3为本发明提出的新能源汽车的铝导线接线端子的单个端子外部结构示意图。

30.图4为本发明提出的新能源汽车的铝导线接线端子的单个端子内部结构示意图。

31.图5为本发明提出的新能源汽车的铝导线接线端子的第二接线壳体内部结构拆分结构示意图。

32.图6为本发明提出的新能源汽车的铝导线接线端子的架接机构拆分示意图。

33.图7为本发明提出的新能源汽车的铝导线接线端子的制备工艺的整体流程图。

34.图中:1、支撑壳体;2、架接机构;201、弹簧;202、导电管;203、支板;204、连接板;205、内套管;206、导电板;207、第二导电板;208、第二内套管;209、第二连接板;3、端子;301、接线口;302、限位螺母;303、绝缘外壳;304、卡槽;305、第二限位螺母;306、拨片;307、第二接线口;308、滑槽;309、连接铜片;310、接线壳体;311、压槽;312、搓板;313、第二接线壳体;314、凸条;315、螺纹孔;4、备用端子。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

36.本发明公开的新能源汽车的铝导线接线端子及其制备工艺主要应用于新能源汽车的铝导线接线端子生产的场景。

37.参照图1-图5,新能源汽车的铝导线接线端子,包括支撑壳体1,支撑壳体1的内部设置有备用端子4和多个端子3,备用端子4和多个端子3的顶端设置有架接机构2,备用端子4和多个端子3包括绝缘外壳303,绝缘外壳33的一侧内壁设置有卡槽304,绝缘外壳303的两端内壁分别连接有接线壳体310和第二接线壳体313,第二接线壳体313的一侧内壁连接有第二接线口307,第二接线壳体313的顶端内壁设置有滑槽308,且滑槽308的内壁活动连接

有拨片306,拨片306的底端固定连接有搓板312,搓板312的顶端设置有压槽311,第二接线壳体313的底端内壁等密度设置有多个凸条314,第二接线壳体313的顶端内壁设置有螺纹孔315,螺纹孔315的内壁活动啮合有第二限位螺母305,第二限位螺母305的位置与压槽311的位置相对应,第二接线口307在接线时,一般用于同时接多条电线,使用时,首先提起拨片306,使搓板312脱离第二接线壳体313的底端内壁后再进行穿线,通过将电线电芯漏出,电线外壳穿进第二接线口307内,其线芯进入到第二接线壳体313内,且线芯的底端接触在第二接线壳体313的底端内壁,后放下搓板312,使搓板312将线芯完全按压在多个凸条314上,再顺着滑槽308移动搓板312,在凸条314的作用下带动线芯滚动,滚动过程中线芯会自动缠紧,并随着搓板312移动至第二接线壳体313的另一端内壁,使线芯弯折,当搓板312移到最末端时,通过扭转第二限位螺母305,使其挤压在压槽311上,从而对线芯进行固定,由于搓板312的底端也有足够的摩擦度,可保证线芯固定的紧实度,且更适用于多条电线同时连接使用,相较于正常端子直接使用螺母进行限位来说,此连接方式更为稳定,通过弯折线芯后进行固定,更能保证长期使用不易脱离。

38.参照图4,在一个优选的实施方式中,第二接线壳体313和接线壳体310的相对外壁同时连接有连接铜片309,接线壳体310的顶端内壁活动啮合有限位螺母302,接线壳体310的一侧内壁焊接有接线口301。

39.参照图2和图6,在一个优选的实施方式中,架接机构2包括导电管202,且导电管202的一端通过合页连接在支撑壳体1位于备用端子4的一端,导电管202的内壁铺设有铜片,导电管202的两侧外壁连接有支板203,支板203的底端连接有弹簧201。

40.参照图2和图6,在一个优选的实施方式中,弹簧201同时连接在位于支撑壳体1最尾端的端子3顶端,导电管202的内壁活动连接有内套管205,内套管205的底端焊接有导电板206,导电板206穿过导电管202并与备用端子4中的连接铜片309相连。

41.参照图2和图6,在一个优选的实施方式中,导电管202的内壁活动连接有第二内套管208,且第二内套管208的底端焊接有第二导电板207,第二导电板207穿过导电管202,第二导电板207活动卡接在多个卡槽304的内壁,并可与多个端子3的连接铜片309相连。

42.参照图6,在一个优选的实施方式中,第二内套管208的顶端焊接有第二连接板209,导电管202的顶端外壁连接有多个连接板204,且多个连接板204分别与多个端子3的位置相对应,多个连接板204的第二连接板209的内壁同时设置有限位孔,其中备用端子4在新能源汽车铝导线连接时预留备用,当随着汽车的长时间使用,其他端子3的连接出现问题时,通过在备用端子4的接线口301或第二接线口307进行单方的正常接线,再通过提起导电管202,使弹簧201形变,移动第二导电板207,使其顺着导电管202移动,穿过卡槽304移动到相应端子3的位置后,放下导电管202,使第二导电板207接触到损坏端子3位置的连接铜片309进行架接,并通过螺母穿过第二连接板209和连接板204来进行固定,在弹簧201的作用下,能保证第二导电板207的连接紧密度,在维护时,仅需对损坏位置线路进行重联即可,降低操作难度,同时也避免了损坏时用其他端子维护导致不够美观,保证汽车内部零件连接的统一度和整洁度。

43.参照图7,新能源汽车的铝导线接线端子的制备工艺,包括以下具体步骤:

44.s1:零件制作:制作铝导线接线端子所需的所有零件备用;

45.s2:零件组装:按照生产工艺要求组装所有零件;

46.s3:抽检:采用抽检的方式对铝导线接线端子的性能进行检验;

47.s4:包装:确保合格率后进行包装存储。

48.参照图7,在一个优选的实施方式中,s1,零件制作中包括以下具体步骤:

49.s11:零件塑形:按照生产工艺要求生产利用模具塑形,生产所有零件毛坯;

50.s12:零件打磨:对所有零件进行打磨,确保表面平整度;

51.s13:表面预处理:将架接机构2、端子3和备用端子4中包含的所有金属部件进行底漆喷涂;

52.s14:分组固定:按照零件规格进行分类,同类的零件按一定数量利用鱼线进行连接,连接过程中,需确保相邻零件之间的距离;

53.s15:涂层浸入:分组固定好的零件全部浸入涂层中,使其表面均匀挂满涂层后迅速取出;

54.s16:离心烘干:将取出的所有零件连带鱼线挂在离心机中,同时通入热风进行快速烘干,使涂层定型;

55.s17:碳酸钠溶液浸入:烘干后的零件连带鱼线浸入碳酸钠溶液中对鱼线进行溶解;

56.s18:清洗烘干:取出碳酸钠溶液中的零件,并用清水清洗表面鱼线残留后烘干,一般铝导线接线端子在制备过程中,为了保证其耐腐蚀性,需要对其零件表面进行涂层处理,由于零件的精密度高,一般会利用进入涂层的方式覆盖涂层,但在烘干或风干过程中,很容易产生零件之间的粘黏,影响到零件表面涂层的覆盖率,通过使用鱼线对零件进行分组连接,并在相邻铝导线接线端子间设置一定距离,后通过离心机加烘干的方式甩出多余涂层后烘干,保证涂层的覆盖率和均匀度,同时通过浸入碳酸钠溶液使鱼线自动脱落,有效降低了操作的复杂程度。

57.工作原理:第二接线口307在接线时,一般用于同时接多条电线,使用时,首先提起拨片306,使搓板312脱离第二接线壳体313的底端内壁后再进行穿线,通过将电线电芯漏出,电线外壳穿进第二接线口307内,其线芯进入到第二接线壳体313内,且线芯的底端接触在第二接线壳体313的底端内壁,后放下搓板312,使搓板312将线芯完全按压在多个凸条314上,再顺着滑槽308移动搓板312,在凸条314的作用下带动线芯滚动,滚动过程中线芯会自动缠紧,并随着搓板312移动至第二接线壳体313的另一端内壁,使线芯弯折,当搓板312移到最末端时,通过扭转第二限位螺母305,使其挤压在压槽311上,从而对线芯进行固定,由于搓板312的底端也有足够的摩擦度,可保证线芯固定的紧实度,且更适用于多条电线同时连接使用,相较于正常端子直接使用螺母进行限位来说,此连接方式更为稳定,通过弯折线芯后进行固定,更能保证长期使用不易脱离,安装过程中,备用端子4在新能源汽车铝导线连接时预留备用,当随着汽车的长时间使用,其他端子3的连接出现问题时,通过在备用端子4的接线口301或第二接线口307进行单方的正常接线,再通过提起导电管202,使弹簧201形变,移动第二导电板207,使其顺着导电管202移动,穿过卡槽304移动到相应端子3的位置后,放下导电管202,使第二导电板207接触到损坏端子3位置的连接铜片309进行架接,并通过螺母穿过第二连接板209和连接板204来进行固定,在弹簧201的作用下,能保证第二导电板207的连接紧密度,在维护时,仅需对损坏位置线路进行重联即可,降低操作难度,同时也避免了损坏时用其他端子维护导致不够美观,保证汽车内部零件连接的统一度和整洁

度。

58.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1