太阳能电池的制备方法及太阳能电池与流程

1.本技术涉及太阳能电池技术领域,尤其涉及一种太阳能电池的制备方法及太阳能电池。

背景技术:

2.目前,ibc电池(interdigitatedback contact,叉指式背接触电池)因具备多项优点,例如电池正面无遮光、无金属接触复合等而逐渐受到青睐。但是目前制备ibc电池工艺复杂,制备成本高昂,不利于大型商业化生产,且如何进一步提升ibc太阳能电池的光电转换效率,也是人们亟需解决的问题。

3.因此,亟需一种新的太阳能电池的制备方法及太阳能电池。

技术实现要素:

4.本技术第一方面提供一种太阳能电池的制备方法,包括:

5.提供p型硅基底,预设p+掺杂区域和预设n+掺杂区域在p型硅基底背侧交替间隔分布;

6.第一次制绒,对p型硅基底制绒处理,以使p型硅基底的正面和背面均形成第一绒面结构;

7.在p型硅基底的背面或者背面和正面依次形成隧穿氧化层、n+掺杂多晶硅层及氧化硅保护层,以获得第一中间电池片;

8.去除氧化硅保护层位于预设n+掺杂区域的部分之外的其他部分,以获得第二中间电池片;

9.对第二中间电池片碱抛光处理后获得第三中间电池片,第三中间电池片的正面和第三中间电池片的背面处于预设p+掺杂区域的部分均为光滑表面;

10.第二次制绒,对第三中间电池片制绒处理后获得第四中间电池片,第四中间电池片的正面和第四中间电池片的背面处于预设p+掺杂区域的部分均形成第二绒面结构,第四中间电池片的背面处于预设n+掺杂区域的部分仍保留第一绒面结构;

11.在第四中间电池片的正面和背面形成钝化减反层;

12.对第四中间电池片金属化处理以形成金属电极,获得太阳能电池。

13.本技术第一方面提供的太阳能电池的制备方法,巧妙地利用设置在n+掺杂多晶硅层之上的氧化硅保护层作为太阳能电池制备过程中的自身掩膜层,使得预设n+掺杂区域在碱抛光处理过程中不受影响保留第一制绒中形成的第一绒面结构,第二次制绒在不影响第一绒面结构的情况下在预设p+掺杂区域处形成第二绒面结构。预设p+掺杂区域和预设n+掺杂区域因形成不同的绒面结构二具有两种不同的表面状态,钝化减反层在预设p+掺杂区域和预设n+掺杂区域上生长速率不同,从而实现了通过控制预设p+掺杂区域和预设n+掺杂区域的表面状态来控制钝化减反层在p+掺杂区域部分的厚度和钝化减反层在n+掺杂区域的厚度。ibc电池中由于p+掺杂区域和n+掺杂区域两者的自身结构不同导致所需的钝化减反

层最佳厚度也不同,钝化减反层达到最佳厚度时可具有最佳钝化效果和实现最小金属复合,使得太阳能电池的效率得以提升。综上,本技术第一方面提供了一种p+掺杂区域和n+掺杂区域表面形貌可以自由调整的太阳能电池的制备方法,p+掺杂区域和n+掺杂区域表面形貌的自由调整进而使得各掺杂区域所对应钝化减反层的部分的厚度可以被自由设计并有效控制,同时实现p+掺杂区域和n+掺杂区域的最佳钝化条件,以提高电池效率。

14.本技术第二方面提供一种太阳能电池,太阳能电池由本技术第一方面提供的太阳能电池的制备方法制备而成,p+掺杂区域和n+掺杂区域在太阳能电池背侧交替间隔分布,

15.太阳能电池处于p+掺杂区域的部分具有第二绒面结构,太阳能电池处于n+掺杂区域的部分具有第一绒面结构,太阳能电池背面的钝化减反层包括厚度不相等的第一部分和第二部分,其中,第一部分处于p+掺杂区域,第二部分处于n+掺杂区域。

16.本技术第二方面提供的太阳能电池中,钝化减反层的第一部分的厚度适配于p+掺杂区域的结构,使得钝化减反层的第一部分在p+掺杂区域中能达到最佳钝化效果,实现在p+掺杂区域中最小的金属复合;钝化减反层的第二部分的厚度适配于n+掺杂区域的结构,使得钝化减反层的第二部分在n+掺杂区域中能达到最佳钝化效果,实现在n+掺杂区域中最小的金属复合。本技术第二方面的太阳能电池,电池效率得以提高。

附图说明

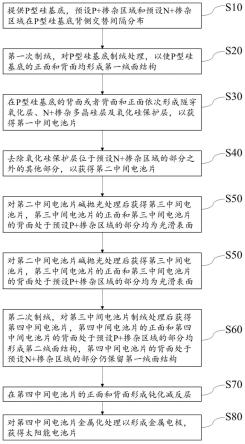

17.图1为本技术第一方面提供的太阳能电池的制备方法一实施例的流程示意图;

18.图2为本技术第一方面的实施例1中p型硅基底的结构示意图;

19.图3为本技术第一方面的实施例1中完成步骤s20后p型硅基底的结构示意图;

20.图4为本技术第一方面的实施例1中完成步骤s30后第一中间电池片的结构示意图;

21.图5为本技术第一方面的实施例1中完成步骤s41后的第一中间电池片的结构示意图;

22.图6为本技术第一方面的实施例1中完成步骤s42后得到的第二中间电池片的结构示意图;

23.图7为本技术第一方面的实施例1中完成步骤s50后得到第三中间电池片的结构示意图;

24.图8为本技术第一方面的实施例1中完成步骤s60后得到第四中间电池片的结构示意图;

25.图9为本技术第一方面的实施例1中完成步骤s70后的第四中间电池片的结构示意图;

26.图10为本技术第一方面的实施例1中完成步骤s81后的第四中间电池片的结构示意图;

27.图11为本技术第一方面的实施例1中完成步骤s82后制得的太阳能电池结构示意图;

28.图12为本技术第一方面的实施例2中完成步骤s30后第一中间电池片的结构示意图;

29.图13为本技术第一方面的实施例2中完成步骤s41后的第一中间电池片的结构示

意图;

30.图14为本技术第一方面的实施例1中完成步骤s42后得到的第二中间电池片的结构示意图。

31.附图标记说明:

32.1-p型硅基底;2-隧穿氧化层;3-n+掺杂多晶硅层;4-背面钝化减反层;41-槽口;5-正面钝化减反层;6-金属正电极;7-p+重掺杂区域;8-金属负电极;9-氧化硅保护层。

33.a-p+掺杂区域;a1-第二绒面结构;a2-预设p+掺杂区域;b-n+掺杂区域;b1-第一绒面结构;b2-预设n+掺杂区域。

具体实施方式

34.下面将结合附图对本技术的技术方案进行详细说明。

35.目前,ibc电池(interdigitatedback contact,叉指式背接触电池)因具备多项优点,例如电池正面无遮光、无金属接触复合等而逐渐受到青睐。但是目前制备ibc电池得制备工艺中利用新增的掩膜板来形成交替间隔排布的p+掺杂区域和n+掺杂区域,但是制作过程中必须用到多张掩膜板,增加了制作成本,ibc电池中也要用到较多的光刻工艺,光刻技术需要精确校准,工艺复杂,制备成本高昂,不利于大型商业化生产,且如何进一步提升ibc太阳能电池的光电转换效率,也是人们亟需解决的问题。

36.鉴于此,提出本技术。

37.如图1所示,本技术第一方面提供一种太阳能电池的制备方法,包括:

38.s10:提供p型硅基底,预设p+掺杂区域和预设n+掺杂区域在p型硅基底背侧交替间隔分布。

39.s20:第一次制绒,对p型硅基底制绒处理,以使p型硅基底的正面和背面均形成第一绒面结构。

40.s30:在p型硅基底的背面或者背面和正面依次形成隧穿氧化层、n+掺杂多晶硅层及氧化硅保护层,以获得第一中间电池片。

41.s40:去除氧化硅保护层位于预设n+掺杂区域的部分之外的其他部分,以获得第二中间电池片。

42.s50:对第二中间电池片碱抛光处理后获得第三中间电池片,第三中间电池片的正面和第三中间电池片的背面处于预设p+掺杂区域的部分均为光滑表面。

43.s60:第二次制绒,对第三中间电池片制绒处理后获得第四中间电池片,第四中间电池片的正面和第四中间电池片的背面处于预设p+掺杂区域的部分均形成第二绒面结构,第四中间电池片的背面处于预设n+掺杂区域的部分仍保留第一绒面结构。

44.s70:在第四中间电池片的正面和背面形成钝化减反层。

45.s80:对第四中间电池片金属化处理以形成金属电极,获得太阳能电池。

46.本技术第一方面提供的太阳能电池,巧妙地利用设置在n+掺杂多晶硅层之上的氧化硅保护层作为太阳能电池制备过程中的自身掩膜层,使得预设n+掺杂区域在碱抛光处理过程中不受影响保留第一制绒中形成的第一绒面结构,第二次制绒在不影响第一绒面结构的情况下在预设p+掺杂区域处形成第二绒面结构。预设p+掺杂区域和预设n+掺杂区域因形成不同的绒面结构而具有两种不同的表面状态,钝化减反层在预设p+掺杂区域和预设n+掺

杂区域上生长速率不同,从而实现了通过控制预设p+掺杂区域和预设n+掺杂区域的表面状态来控制钝化减反层在p+掺杂区域部分的厚度和钝化减反层在n+掺杂区域的厚度,使得钝化减反层在p+掺杂区域部分的厚度和钝化减反层在n+掺杂区域的厚度可以被自由设计并有效控制,p+掺杂区域和n+掺杂区域由于自身结构的区别导致其分别对应的钝化减反层部分能达到最佳钝化效果和最小金属复合所需的厚度不相同。相较于常规工艺下p+掺杂区域和n+掺杂区域相同的表面状态,本技术提出了一种p+掺杂区域和n+掺杂区域的表面状态,即表面形貌,可自由调节的太阳能电池的制备方法,进而实现p+掺杂区域和n+掺杂区域其分别对应的钝化减反层部分在厚度上更大的调整自由度,进而同时实现p+掺杂区域和n+掺杂区域最佳钝化效果,进一步提高太阳能电池效率。

47.以下结合图2至图14对本技术第一方面的实施例1和实施例2进行详细展开说明。

48.【实施例1】

49.本实施例1具体提供一种太阳能电池的制备方法,该太阳能电池为ibc电池,具体包括:

50.如图2所示,s10:提供p型硅基底1,预设p+掺杂区域a2a和预设n+掺杂区域b2b在p型硅基底1背侧交替间隔分布。图2为本技术第一方面的实施例1中p型硅基底1的结构示意图。

51.如图3所示,s20:第一次制绒,对p型硅基底1制绒处理,以使p型硅基底1的正面和背面均形成第一绒面结构b1。图3为本技术第一方面的实施例1中完成步骤s20后p型硅基底1的结构示意图。

52.如图4所示,s30:在p型硅基底1的背面和正面依次形成隧穿氧化层2、n+掺杂多晶硅层3及氧化硅保护层9,以获得第一中间电池片。图4为本技术第一方面的实施例1中完成步骤s30后第一中间电池片的结构示意图。

53.在本技术第一方面一些可选的实施例中,隧穿氧化层2包括氧化硅,隧穿氧化层2的厚度为0.5nm~3.0nm。

54.在本技术第一方面一些可选的实施例中,氧化硅保护层9含磷或不含磷。

55.在本技术第一方面一些可选的实施例中,在p型硅基底1背面和正面依次形成隧穿氧化层2、n+掺杂多晶硅层3及氧化硅保护层9,以获得第一中间电池片的步骤中:

56.采用低压力化学气相沉积法(low pressure chemical vapor deposition,lpcvd)形成隧穿氧化层2、n+掺杂多晶硅层3及氧化硅保护层9。低压力化学气相沉积法可以实现对p型硅基底1正面和背面的双面沉积。

57.s40:去除氧化硅保护层9位于预设n+掺杂区域b2b的部分之外的其他部分,以获得第二中间电池片。

58.步骤s40进一步包括:

59.步骤s41;图案化去除第一中间电池片的背面上氧化硅保护层9位于预设p+掺杂区域a2a的部分。图5为本技术第一方面的实施例1中完成步骤s41后的第一中间电池片的结构示意图。如图5所示,在一些示例中采用激光去除第一中间电池片的背面上氧化硅保护层9位于预设p+掺杂区域a2a的部分,第一中间电池片的背面上氧化硅保护层9位于预设n+掺杂区域b2b的部分仍然保留。

60.步骤s42;对第一中间电池片的正面进行单面刻蚀,以去除第一中间电池片的正面

上的氧化硅保护层9。图6为本技术第一方面的实施例1中完成步骤s42后得到的第二中间电池片的结构示意图。如图6所示,在一些示例中采用氢氟酸(hf)溶液去进行单面刻蚀,以去除第一中间电池片的正面上的氧化硅保护层9,使得第一中间电池片的正面上保留层叠设置的隧穿氧化层2和n+掺杂多晶硅层3。

61.s50:对第二中间电池片碱抛光处理后获得第三中间电池片,第三中间电池片的正面和第三中间电池片的背面处于预设p+掺杂区域a2a的部分均为光滑表面。图7为本技术第一方面的实施例1中完成步骤s50后得到第三中间电池片的结构示意图。如图7所示,第三中间电池片的正面为硅基底裸露的正面,第三中间电池片的背面处于预设p+掺杂区域a2a的部分为硅基底裸露的背面。第三中间电池片的背面处于预设n+掺杂区域b2b的部分具有第一绒面结构b1,且包括隧穿氧化层2、n+掺杂多晶硅层3及氧化硅保护层9。在碱抛光过程中,预设n+掺杂区域b2b的氧化硅保护层9起到掩膜作用,对预设n+掺杂区域b2b中隧穿氧化层2和n+掺杂多晶硅层3进行保护,无需再多加工序在中间电池片上形成新的掩膜层。

62.s60:第二次制绒,对第三中间电池片采用碱溶液制绒处理后获得第四中间电池片,第四中间电池片的正面和第四中间电池片的背面处于预设p+掺杂区域a2a的部分均形成第二绒面结构a1,第四中间电池片的背面处于预设n+掺杂区域b2b的部分仍保留第一绒面结构b1。图8为本技术第一方面的实施例1中完成步骤s60后得到第四中间电池片的结构示意图。如图8所示,在第二次制绒后,第四中间电池片的正面(也即硅基底的正面)和第四中间电池片的背面处于预设p+掺杂区域a2a的部分(也即硅基底的背面处于预设p+掺杂区域a2a的部分)均形成第二绒面结构a1。

63.s70:在第四中间电池片的正面和背面形成钝化减反层。图9为本技术第一方面的实施例1中完成步骤s70后的第四中间电池片的结构示意图。如图9所示,第四中间电池片的正面形成了正面钝化减反层5,第四中间电池片的背面形成了背面钝化减反层4,背面钝化减反层4在预设n+掺杂区域b2b的部分的厚度和在预设p+掺杂区域a2a的部分的厚度因第一绒面结构b1和第二绒面结构a1的形成而不同。在一些实施例中,正面钝化减反层5和背面钝化减反层4包括氧化铝、氧化硅、氧化镓、氮化硅、氮化铝及氮氧化硅中的至少一者。

64.s80:对第四中间电池片金属化处理以形成金属电极,获得太阳能电池。

65.步骤s80进一步包括:

66.步骤s81:对第四中间电池片背面上预设p+掺杂区域a2a进行激光开槽处理。图10为本技术第一方面的实施例1中完成步骤s81后的第四中间电池片的结构示意图。如图10所示,对第四中间电池片背面上预设p+掺杂区域a2a中的背面钝化减反层4经激光开槽处理形成槽口41,p型硅基底1通过该槽口41裸露。

67.步骤s82:在第四中间电池片的槽口41以及预设n+掺杂区域b2b分别印刷金属浆料,烧结得到金属正电极6和金属负电极8。图11为本技术第一方面的实施例1中完成步骤s82后制得的太阳能电池结构示意图。如图11所示,金属正电极6在与p型硅基底1接触的区域形成p+重掺杂区域7,金属负电极8烧结后穿过背面钝化减反层4在n+掺杂区域b的部分与n+掺杂多晶硅层3接触连接。形成金属正电极6的金属浆料为铝浆和/或银铝浆,形成金属负电极8的金属浆料为银浆。太阳能电池处于p+掺杂区域a的部分具有第二绒面结构a1,太阳能电池处于n+掺杂区域b的部分具有第一绒面结构b1,太阳能电池背面的钝化减反层包括厚度不相等的第一部分和第二部分,其中,第一部分处于p+掺杂区域a,第二部分处于n+掺

杂区域b。

68.总的来说,本技术第一方面提供的太阳能电池的制备方法通过在制备隧穿氧化层2钝化接触结构(包括隧穿氧化层2和n+掺杂多晶硅层3)中形成氧化硅保护层9作为后续第二次制绒的掩膜,避免形成n+掺杂区域b和p+掺杂区域a中额外新增制备掩膜的过程,简化了制备ibc电池工艺,降低制备成本,利于大型商业化生产;同时,钝化减反层在p+掺杂区域a部分的厚度和钝化减反层在n+掺杂区域b的厚度可以被自由设计并有效控制,进而实现p+掺杂区域a和n+掺杂区域b其分别对应的钝化减反层部分在厚度上更大的调整自由度,进而同时实现p+掺杂区域a和n+掺杂区域b最佳钝化效果,进一步提高太阳能电池效率。

69.【实施例2】

70.实施例2与上述实施例1不同之处在于步骤s30和步骤s40。

71.s30:在p型硅基底1的背面依次形成隧穿氧化层2、n+掺杂多晶硅层3及氧化硅保护层9,以获得第一中间电池片。图12为本技术第一方面的实施例2中完成步骤s30后第一中间电池片的结构示意图。如图12所示,在p型硅基底1的背面依次形成隧穿氧化层2、n+掺杂多晶硅层3及氧化硅保护层9后,通常会出现侧边绕镀现象,因此在p型硅基底1正面的侧边处会形成绕镀结构,绕镀结构包括位于p型硅基底1正面的小面积层叠的隧穿氧化层2、n+掺杂多晶硅层3和氧化硅保护层9。

72.在实施例2中采用低压力化学气相沉积法、等离子体增强化学的气相沉积法(plasma enhanced chemical vapordeposition,pecvd)、物理气相沉积法(physical vapor deposition,pvd)以及等离子增强原子层沉积法(plasma enhancedatomic layer deposition,peald)中的至少一种沉积法形成隧穿氧化层2、n+掺杂多晶硅层3及氧化硅保护层9。

73.在一些示例中,采用低压力化学气相沉积法对两个紧贴放置的硅片沉积,则可实现单面沉积工艺,即在p型硅基底1的背面(单一面上)依次形成隧穿氧化层2、n+掺杂多晶硅层3及氧化硅保护层9。

74.在一些示例中,等离子体增强化学的气相沉积法、物理气相沉积法以及等离子增强原子层沉积法为单面沉积工艺,即在p型硅基底1的背面(单一面上)依次形成隧穿氧化层2、n+掺杂多晶硅层3及氧化硅保护层9。

75.在本技术第一方面一些可选的实施例中,采用低压力化学气相沉积法形成隧穿氧化层2、n+掺杂多晶硅层3及氧化硅保护层9时,先形成隧穿氧化层2,并在隧穿氧化层2上形成本征多晶硅层,再在本征多晶硅层通过磷扩散形成n+掺杂多晶硅层3及氧化硅保护层9,在这些实施例中氧化硅保护层9含磷。在一些示例中,磷扩散的过程中pocl3分解产生的p2o5沉淀堆积在本征多晶硅层的表面,p2o5与硅反应生成氧化硅(sio2)和磷原子,然后磷原子再向本征多晶硅层扩散,最终形成n+掺杂多晶硅层3及氧化硅保护层9。

76.在本技术第一方面一些可选的实施例中,采用等离子体增强化学的气相沉积法形成隧穿氧化层2、n+掺杂多晶硅层3及氧化硅保护层9时,

77.依次沉积隧穿氧化层2,含磷非晶硅层以及氧化硅保护层9,退火后得到隧穿氧化层2,n+掺杂多晶硅层3以及氧化硅保护层9,氧化硅保护层9不含磷。在这些实施例中,氧化硅保护层9是通过沉积得到的,因而不含磷。

78.在本技术第一方面一些可选的实施例中,沉积法包括退火步骤,退火步骤中对p型

硅基底1所处环境供氧,以形成氧化硅保护层9。

79.在这些实施例的一些示例中,采用低压力化学气相沉积法形成隧穿氧化层2、n+掺杂多晶硅层3及氧化硅保护层9。低压力化学气相沉积法中先形成隧穿氧化层2,并在隧穿氧化层2上形成本征多晶硅层,再在本征多晶硅层通过离子注入形成n+掺杂多晶硅层3,最后进行退火。在退火步骤中对p型硅基底1所处环境供氧,使得硅与氧气反应形成氧化硅保护层9。

80.在这些实施例的另一些示例中,采用低压力化学气相沉积法形成隧穿氧化层2、n+掺杂多晶硅层3及氧化硅保护层9。低压力化学气相沉积法中先形成隧穿氧化层2,并在隧穿氧化层2上沉积形成n+掺杂多晶硅层3,再进行退火,在退火步骤中对p型硅基底1所处环境供氧,使得硅与氧气反应形成氧化硅保护层9。

81.在这些实施例的还一些示例中,采用等离子体增强化学的气相沉积法、物理气相沉积法或者等离子增强原子层沉积法形成隧穿氧化层2、n+掺杂多晶硅层3及氧化硅保护层9。在这些示例中,先形成隧穿氧化层2,并在隧穿氧化层2上沉积形成n+掺杂多晶硅层3,再进行退火,在退火步骤中对p型硅基底1所处环境供氧,使得硅与氧气反应形成氧化硅保护层9。

82.s40:去除氧化硅保护层9位于预设n+掺杂区域b2b的部分之外的其他部分,以获得第二中间电池片。

83.步骤s40进一步包括:

84.步骤s41;图案化去除第一中间电池片的背面上氧化硅保护层9位于预设p+掺杂区域a2a的部分。图13为本技术第一方面的实施例2中完成步骤s41后的第一中间电池片的结构示意图。如图13所示,在一些示例中采用激光去除第一中间电池片的背面上氧化硅保护层9位于预设p+掺杂区域a2a的部分,第一中间电池片的背面上氧化硅保护层9位于预设n+掺杂区域b2b的部分仍然保留。

85.步骤s42;对第一中间电池片的正面进行单面刻蚀,以去除第一中间电池片的正面上的氧化硅保护层9。图14为本技术第一方面的实施例1中完成步骤s42后得到的第二中间电池片的结构示意图。如图6所示,在一些示例中采用氢氟酸(hf)溶液去进行单面刻蚀,以去除第一中间电池片的正面上因绕镀现象处于侧边的氧化硅保护层9,第一中间电池片的正面上绕镀结构中保留层叠设置的隧穿氧化层2和n+掺杂多晶硅层3。

86.实施例2中其余步骤与实施例1相同,此处不再进行赘述。

87.本技术第二方面提供一种太阳能电池,太阳能电池由本技术第一方面提供的太阳能电池的制备方法制备而成,p+掺杂区域a和n+掺杂区域b在太阳能电池背侧交替间隔分布,

88.太阳能电池处于p+掺杂区域a的部分具有第二绒面结构a1,太阳能电池处于n+掺杂区域b的部分具有第一绒面结构b1,太阳能电池背面的钝化减反层包括厚度不相等的第一部分和第二部分,其中,第一部分处于p+掺杂区域a,第二部分处于n+掺杂区域b。

89.本技术第二方面提供的太阳能电池中,钝化减反层的第一部分的厚度适配于p+掺杂区域a的结构,使得钝化减反层的第一部分在p+掺杂区域a中能达到最佳钝化效果,实现在p+掺杂区域a中最小的金属复合;钝化减反层的第二部分的厚度适配于n+掺杂区域b的结构,使得钝化减反层的第二部分在n+掺杂区域b中能达到最佳钝化效果,实现在n+掺杂区域

b中最小的金属复合。本技术第二方面的太阳能电池,电池效率得以提高。

90.以上所述仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1