1.本发明属于全钒液流电池技术领域,具体涉及一种保护离子交换膜的全钒液流电池结构。

背景技术:2.当今社会,随着生活水平的提高,各种电子器件产品如手机、电脑、电视、电动汽车等高端设备不断发展,极大的丰富了广大用户的生活。这些高科技产品的发展,对高品位能源(主要是电能)的需求日益强烈。

3.同时,煤炭、石油、天然气等能源的日渐减少以及使用时引起的环境污染,使研究和发展大规模可再生能源成为首选。由于可再生能源(如风能、太阳能、潮汐能等)发电具有不稳定和不连续的特点,需要配套的储能系统进行平衡才能保证其连续和平稳的使用。

4.储能电池是储能系统的心脏。在己有的储能电池中,液流电池由于具有安全性好、功率大、使用寿命长、清洁环保等优点,是实现大规模储能方案的最佳选择。

5.全钒液流电池电堆一节堆叠式结构一般为:端板、进液板、集流板、双极板、电极、隔膜、电极、双极板、集流板、进液板、端板。多节堆叠式电堆的结构相应增加双极板、电极、隔膜、电极、双极板的组合即可。

6.其中的电极一般为碳毡电极,通过针织工艺将碳纤维织成碳毡,具有高孔隙率,高电导率,高比表面积等特点。再经过碳化和活化处理,进一步提高比表面积、增加活性,作为全钒液流电池电极材料被大范围使用。

7.在目前的电堆结构下,为保证电堆性能,电堆电极的压缩比通常被控制在10~20%,经过充放电循环后,电堆有概率发生内漏,导致电堆性能迅速降低,直至彻底损毁。内漏的原因大部分是因为离子交换膜被碳毡纵向纤维(如图2)刺穿,导致正负极电解液接触,也就是内漏,造成短路性能快速下降。

8.在现有全钒液流电池电堆的离子交换膜和碳毡电极的结构中,存在以下的缺陷和问题:

9.1.为保证电堆性能,电堆电极的压缩比通常被控制在10~20%。此时碳毡纤维有概率将离子交换膜刺穿,造成内漏,导致电堆性能迅速下降,甚至导致电堆损毁;

10.2.如要避免碳毡纤维刺穿离子交换膜,可以通过降低碳毡电极的压缩比的方式,将碳毡电极的压缩比从10~20%降低到0%-5%,减小碳毡纤维对膜的刺穿压强,达到保护膜的目的。但此时,因为碳毡电极压缩比过小,导致碳毡电极本体电阻过大,碳毡电极与双极板接触电阻过大,电堆性能下降10%以上,没有利用价值;

11.3.为提高电堆性能,一种方式可以通过增加碳毡压缩比来实现。当碳毡压缩比增加至50%时,短时间内可以提升电堆性能3%-5%。但碳毡电极纤维压迫膜的力量因为压缩比的提升,进一步加大,造成风险更大、频率更多的内漏情况。

技术实现要素:12.为了克服现有技术的不足,本发明提供一种保护离子交换膜的全钒液流电池结构,有效避免了纵向的碳毡纤维与离子交换膜接触,从而避免碳纤维将离子交换膜刺穿。

13.本发明的上述目的是通过以下技术方案实现的:一种保护离子交换膜的全钒液流电池结构,具体结构为在离子交换膜两侧覆有碳布电极,碳布电极另一面覆有碳毡电极,所述碳毡电极由碳毡电极纵向纤维和碳毡电极横向纤维组成,所述碳布电极由碳布横向纤维组成。

14.进一步的,所述碳布电极依次通过石墨化、活化预处理。

15.进一步的,所述碳布电极石墨化步骤为:隔绝氧气的情况下对碳布电极进行程序升温,以1-5℃/min的升温速率升至1800-2400℃,然后保温1-5h。自然降温至室温。

16.进一步的,所述碳布电极活化步骤为:对碳布电极连续输送臭氧、水蒸气、空气或二氧化碳,同时碳布电极进行程序升温,以1-5℃/min的升温速率升至400-700℃,然后保温1-10h,然后自然降温至室温。

17.进一步的,所述碳布电极与碳毡电极通过堆叠式、针织式、缠绕式中任意一种进行组装。

18.进一步的,所述碳布电极与离子交换膜通过堆叠式进行组装。

19.本发明与现有技术相比的有益效果是:

20.1、碳毡电极与膜不直接接触,碳布电极与膜直接接触,碳毡电极与碳布电极接触。有效避免了纵向的碳毡纤维与离子交换膜接触,从而避免碳纤维将离子交换膜刺穿;将电堆因为碳纤维刺穿离子交换膜的故障率从7%降低至0%;

21.2、增加碳布电极后,因为避免了纵向碳纤维与离子交换膜接触,保护了离子交换膜,所以可以提高碳毡电极及碳布电极压缩比至50%,进一步降低电极的本体电阻以及电极和双极板间的接触电阻,提高电堆性能3%-5%;

22.3、碳布电极的纤维体密度要远远高于碳毡电极,通常是碳毡电极体密度的5-50倍,而液流电池发生的电化学反应大部分是发生在电极和膜的界面处,所以使用碳布电极与膜接触时,提供了更多的反应位点,电化学反应速率得到进一步提升,也就是提高了电池转化效率。

附图说明

23.下面结合附图与具体实施方式对本发明作进一步说明

24.图1是电池内部结构:碳毡电极+碳布电极+膜+碳布电极+碳毡电极示意图;

25.图2:碳毡电极截面结构示意图;

26.图3:碳布电极截面结构示意图;

27.图4:碳毡电极表面形态(sem照片);

28.图5:碳布电极表面形态(sem照片);

29.图6:对比例1,1000循环后离子交换膜表观形态(sem照片);

30.图7:实施例1,1000循环后离子交换膜表观形态(sem照片);

31.图8:对比例2,1000循环后离子交换膜表观形态(sem照片);

32.图9:实施例2,1000循环后离子交换膜表观形态(sem照片);

33.图10:实施例3,1000循环后离子交换膜表观形态(sem照片);

34.图中1.离子交换膜;2.碳布电极;3.碳毡电极;4.碳毡电极纵向纤维;5.碳毡电极横向纤维;6.碳布横向纤维;7.离子交换膜被碳毡纤维刺穿的空洞。

具体实施方式

35.下面通过具体实施例详述本发明,但不限制本发明的保护范围。如无特殊说明,本发明所采用的实验方法均为常规方法,所用实验器材、材料、试剂等均可从商业途径获得。

36.实施例1

37.将两张已经过碳化和活化的0.5mm厚的碳布电极2分别放置于离子交换膜1与正负极的碳毡电极3之间,组装成单电池,碳布电极2和碳毡电极3的压缩比为20%。与对比例1的对比结果如表1,经过1000循环160ma/cm2恒流充放电测试后,电池性能无明显下降;将电池拆解,离子交换膜1取出经电镜分析表观形貌,无明显损坏。这说明碳布电极2可以很好的保护离子交换膜1不受碳毡电极3纤维刺穿的影响,从而提高电池稳定性。同时注意到碳布组装的电池初始性能较对比例也有提高,说明使用碳布电极2与膜接触时,提供了更多的反应位点,电化学反应速率得到进一步提升,也就是提高了电池转化效率。

38.对比例1

39.除不带有实施例1中碳布外,其余结构相同。

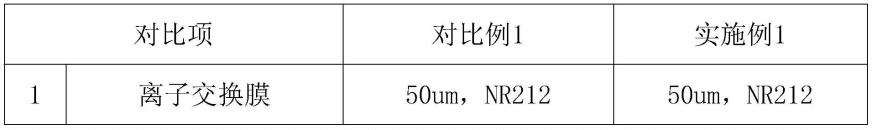

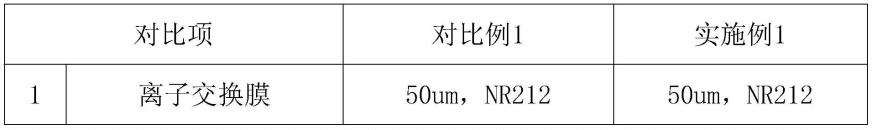

40.表1

41.[0042][0043]

实施例2

[0044]

将两张已经过碳化和活化的0.5mm厚的碳布电极2分别放置于离子交换膜1与正负极的碳毡电极3之间,组装成单电池,碳布电极2和碳毡电极3的压缩比为50%。与对比例2的对比结果如表2,经过1000循环160ma/cm2恒流充放电测试后,电池性能无明显下降;将电池拆解,离子交换膜1取出经电镜分析表观形貌,无明显损坏。这说明增加碳布电极2后,可以大幅度提高电极的压缩比,以提高电池性能,同时不会对膜造成损坏。

[0045]

对比例2

[0046]

除不带有实施例2中碳布外,其余结构相同。

[0047]

表2

[0048][0049]

实施例3

[0050]

将两张已经过碳化和活化的1.0mm厚的碳布电极2分别放置于离子交换膜1与正负极的碳毡电极3之间,组装成单电池,碳布电极2和碳毡电极3的压缩比为20%。与对比例3的对比结果如表3,经过1000循环160ma/cm2恒流充放电测试后,电池性能无明显下降;将电池拆解,离子交换膜1取出经电镜分析表观形貌,无明显损坏。这说明,可以使用不同厚度的碳布电极2组装电池,厚度越厚的碳布电极2,因为本体电阻的增大,会导致电池性能较薄碳布的略低。

[0051]

对比例3

[0052]

除不带有实施例3中碳布外,其余结构相同。

[0053]

表3

[0054][0055]

以上所述实施方式仅为本发明的优选实施例,而并非本发明可行实施的全部实施例。对于本领域一般技术人员而言,在不背离本发明原理和精神的前提下对其所作出的任何显而易见的改动,都应当被认为包含在本发明的权利要求保护范围之内。