一种氮化硼范德华外延氮化镓微波材料及生长方法与流程

本发明属于半导体外延材料,特别涉及一种氮化硼范德华外延氮化镓微波材料及生长方法。

背景技术:

1、氮化镓高电子迁移率场效应管具有输出功率密度大、工作频率高、抗辐照等优点,在微波功率器件应用中具有显著优势,且正朝着大功率方向迅速发展,其中s波段输出功率已达到千瓦级,而功率密度也达到20w/mm。然而受限于器件内部的热传输能力,射频状态下近结处产生的大量热量无法充分释放,造成氮化镓微波功率器件的本征大功率优势未得到充分发挥。有研究称,通过异质集成等技术将氮化镓微波功率器件转移至热导率更高的金刚石衬底上,功率密度能提升4倍以上,然而异质集成等工艺复杂,且外延层与金刚石衬底界面易引入污染,给器件可靠性带来不确定影响。另外,限制氮化镓微波功率器件广泛应用的重要原因是高成本,其中单晶衬底价格高昂是导致氮化镓微波功率器件成本居高不下的主要原因之一。

2、近期有研究表明,基于二维材料远程外延或者范德华外延等技术研制的氮化镓微波材料,通过工序较为简单的机械剥离便可与生长衬底完全分离,并能够转移至不受晶格匹配、不受热匹配的其它衬底上,如转移至金刚石、金属等衬底实现了输出功率密度的显著提升,转移至柔性衬底实现应用场景的扩展,同时生长衬底可重复循环使用,大幅降低了氮化镓微波功率器件的制造成本。然而,常规二维材料远程外延或者范德华外延技术,其二维材料和氮化镓微波材料的生长并不是通过一次外延来实现,而是在二维材料完成生长后通过二次外延来实现氮化镓微波材料的生长,因此不利于大规模批量生产,且二次外延期间易引入杂质、晶体缺陷等,影响了氮化镓微波功率器件的性能。此外,石墨烯、氮化硼等二维材料原子层间为范德华力,材料表面无悬挂键,无法为氮化镓、氮化铝等氮化物材料提供高密度的成核格点,导致后续生长的氮化物材料表面粗糙、晶体质量低下,不足以满足高性能氮化镓微波功率器件的研制。

3、因此,基于mocvd等材料生长方式,采用一次外延技术实现二维材料远程外延或者范德华外延氮化镓微波材料的生长,并通过外延技术改良和工艺控制实现氮化镓微波材料质量的显著提升,对于氮化镓微波器件在大功率、柔性、低成本等领域的广泛应用有着极为重要的意义。

4、现有技术的一种氮化硼范德华外延氮化镓微波材料的生长方法,包括以下步骤:

5、步骤(1):选取2英寸蓝宝石单晶衬底,置于mocvd设备内的基座上;

6、步骤(2):设置反应室压力80torr,通入流量为100slm的h2,系统升温至1070℃,烘烤衬底10分钟,去除衬底表面沾污;

7、步骤(3):在h2流量为120slm的气氛下设定反应室压力50torr,设定温度1100℃,通入8slm的nh3并保持5分钟,对衬底表面进行氮化处理;

8、步骤(4):保持反应室压力、温度及气体流量不变,通入金属有机源三乙基硼,并通过调整nh3和三乙基硼流量,使nh3和三乙基硼的摩尔比值达到2800,生长1.7nm厚氮化硼二维材料,关闭三乙基硼;

9、步骤(5):在nh3气氛下设定反应室压力70torr,温度设定为810℃,通入金属有机源三甲基铝,并通过调整nh3和三甲基铝流量,使nh3和三甲基铝的摩尔比值达到800,生长厚度为35nm的氮化铝成核层,关闭三甲基铝;

10、步骤(6):在nh3气氛下设定反应室压力300torr,温度设定为1080℃,通入金属有机源三甲基镓,并通过调整nh3和三甲基镓流量,使nh3和三甲基镓的摩尔比值达到1700,生长2000nm厚氮化镓缓冲层,关闭三甲基镓;

11、步骤(7):在nh3气氛下设定反应室压力70torr,设定温度1050℃,通入金属有机源三甲基镓和三甲基铝,生长20nm厚铝镓氮al0.3ga0.7n势垒层,关闭三甲基镓和三甲基铝;

12、步骤(8):保持反应室压力、温度及气体流量不变,通入三甲基镓,生长2nm厚氮化镓帽层,关闭三甲基镓;

13、步骤(9):在nh3气氛保护下降至室温,取出外延材料。

技术实现思路

1、本发明的目的,在于提供一种氮化硼范德华外延氮化镓微波材料及生长方法,基于mocvd等材料生长方式,通过一次外延技术实现氮化硼范德华外延氮化镓微波材料的研制,并通过外延技术改良和工艺控制实现表面平整、晶体质量及电子输运特性均较高的材料研制。

2、为了达成上述目的,本发明的解决方案是:

3、一种氮化硼范德华外延氮化镓微波材料的生长方法,包括如下步骤:

4、步骤1,选取衬底,置于mocvd设备内基座上;

5、步骤2,设置反应室压力50~100torr,通入氢气,升温至1000~1100℃,烘烤衬底5~15分钟;

6、步骤3,在氢气气氛下设定反应室压力30~150torr,设定温度950~1250℃,通入氨气并保持1~20分钟;

7、步骤4,保持反应室压力、温度及气体流量不变,通入金属有机硼源,并通过调整氨气和硼源流量,使氨气和硼源的摩尔比值达到1500~6000,生长1~3nm厚氮化硼二维材料,关闭硼源;

8、步骤5,在氨气气氛下设定反应室压力30~200torr,温度下降至700~950℃,通入金属有机铝源,并通过调整氨气和铝源流量,使氨气和铝源的摩尔比值达到n1,生长厚度为t的氮化铝成核层,关闭铝源;

9、步骤6,在氨气气氛下设定反应室压力100~500torr,温度上升至t1,对氮化铝成核层进行时长为t的退火处理;

10、步骤7,保持反应室压力、温度t1及气体流量不变,通入金属有机镓源,并通过调整氨气和镓源流量,使氨气和镓源的摩尔比值达到n2,生长50~500nm厚氮化镓过渡层,关闭镓源;

11、步骤8,在氨气气氛下设定反应室压力100~500torr,温度上升至t2,通入金属有机镓源,并通过调整氨气和镓源流量,使氨气和镓源的摩尔比值达到n3,生长300~3000nm厚氮化镓缓冲层,关闭镓源;

12、步骤9,保持反应室压力、温度t2及气体流量不变,通入金属有机镓源,并通过调整氨气和镓源流量,使氨气和镓源的摩尔比值达到n4,生长50~500nm厚氮化镓沟道层,关闭镓源;

13、步骤10,在氨气气氛下设定反应室压力30~150torr,设定温度950~1100℃,通入金属有机镓源和铝源,生长铝镓氮alxga1-xn势垒层,其中铝组分0<x≤1,关闭镓源和铝源;

14、步骤11,保持反应室压力、温度及气体流量不变,通入镓源,生长氮化镓帽层,关闭镓源;

15、步骤12,在氨气气氛保护下降至室温,取出外延材料。

16、上述步骤4中的氮化硼二维材料、步骤5中的氮化铝成核层、步骤7中的氮化镓过渡层、步骤8中的氮化镓缓冲层、步骤9中的氮化镓沟道层、步骤10中的铝镓氮势垒层及步骤11中的氮化镓帽层是在单个外延炉次内、通过一次外延技术完成生长。

17、上述步骤5中,氨气和铝源的摩尔比值n1范围是1200~6000,生长厚度t范围是8~30nm。

18、上述步骤6中,退火处理的退火温度t1范围是950~1050℃,时长t范围是2~10分钟。

19、上述步骤7中,氨气和镓源的摩尔比值n2范围是2500~6000。

20、上述步骤8中,氮化镓缓冲层的生长温度t2范围是1050~1200℃,氨气和镓源的摩尔比值n3范围是600~2500。

21、上述步骤9中,氨气和镓源的摩尔比值n4范围是2500~6000。

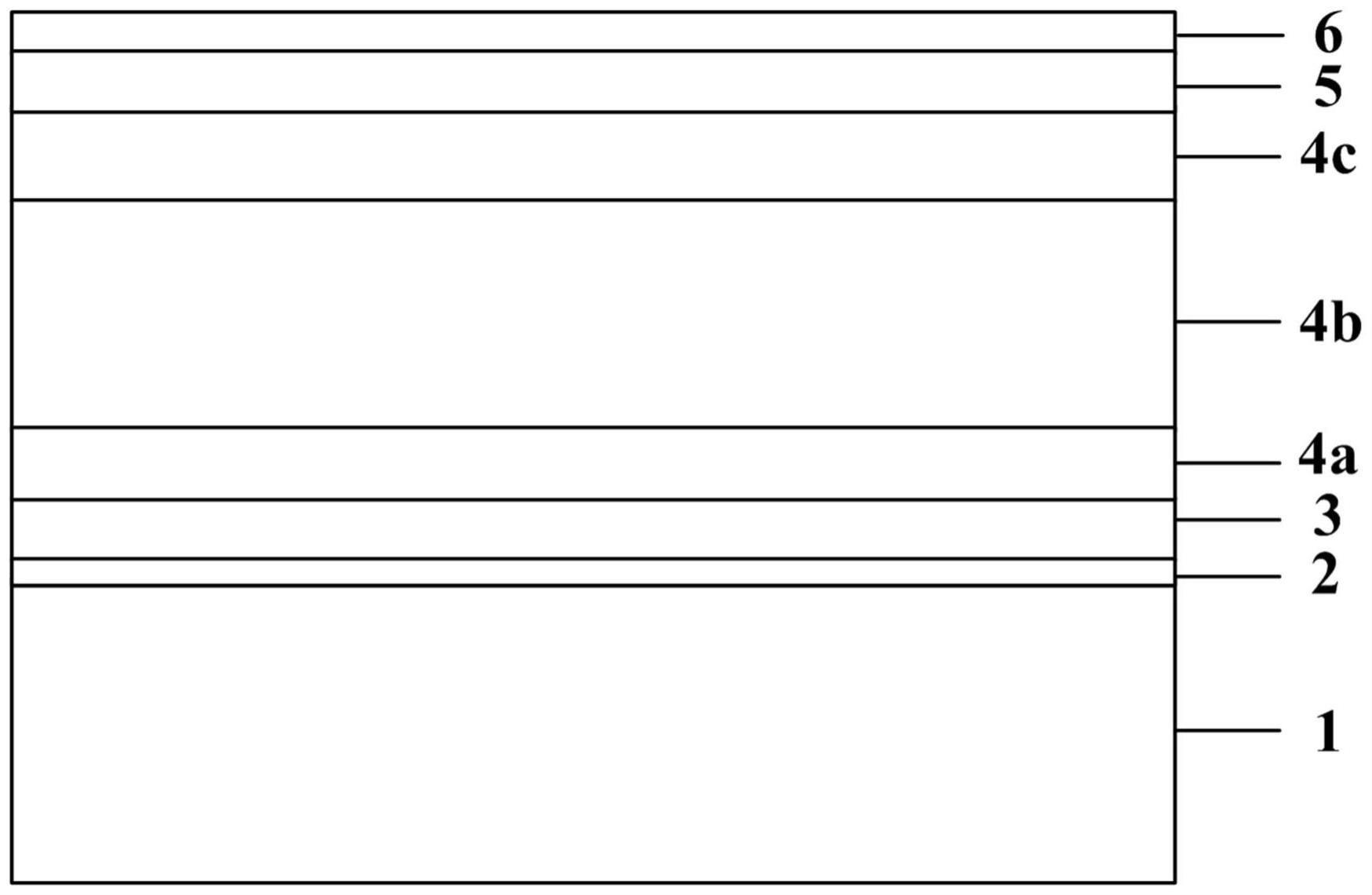

22、一种氮化硼范德华外延氮化镓微波材料,基于如前所述的氮化硼范德华外延氮化镓微波材料的生长方法制成,包括按生长顺序由底而上依次的衬底、氮化硼二维材料、氮化铝成核层、氮化镓过渡层、氮化镓缓冲层、氮化镓沟道层、铝镓氮alxga1-xn势垒层、氮化镓帽层。

23、采用上述方案后,本发明的有益效果体现在:在氮化硼二维材料表面引入富氨薄层氮化铝成核层,为后续氮化镓过渡层生长提供高密度的成核格点;对氮化铝成核层进行退火处理,阻挡晶界位错;引入低温、高v/iii比的氮化镓过渡层,促使氮化镓生长初期为侧向外延模式,加速穿透位错的转向及阻断;氮化镓缓冲层生长工艺为高温、低v/iii比,促使氮化镓缓冲层为层状外延模式,改善材料表面形貌和晶体质量;引入高温、高v/iii比的氮化镓沟道层,提升电子输运特性。本方法能够实现表面平整、晶体质量及电子输运特性均较高的氮化硼范德华外延氮化镓微波材料,且通过一次外延技术便实现了完整材料的生长,避免了杂质及缺陷的引入,促进了氮化镓微波器件在柔性、大功率、低成本等领域的应用。

24、本发明中可采用蓝宝石单晶衬底,也同样适用于碳化硅、氮化镓、硅及其它适合v/iii族氮化物外延生长的半绝缘衬底。

- 还没有人留言评论。精彩留言会获得点赞!