用于高功率激光调试的控温直冷式冷却系统及方法与流程

1.本发明涉及激光调试冷却技术领域,尤其涉及一种用于高功率激光调试的控温直冷式冷却系统及方法。

背景技术:

2.激光因其亮度极高、相干性强、方向性好以及可高度集中等特点在各领域广泛应用,如加工、医疗和科学研究领域。激光器在应用时会产生大量的热量,因此配置有制冷系统,使其在实现高精度高功率应用的同时处于恒温状态,以保证激光器的正常工作。但是,激光器在应用或生产中必须经过调试阶段,以测试激光器的输出功率、性能以及正常应用的条件等,实现激光器在工作中正常安全的使用。在激光器、尤其是高功率激光器的调试过程中,激光的输出数量和输出功率不断变化,其发热功率也随之改变,这就要求制冷系统具有高精度控温和冷却散热的作用。

3.发明专利(公布号为cn113555758a)公开了一种用于激光冷却的可蓄冷液冷系统,通过间接冷却水蓄冷系统实现对激光器组的冷却,避免激光器与制冷系统同时运行,能有效缓解激光器电源压力,降低激光器电源负担;但是该方式需要压缩机先工作一段时间将蓄冷水箱中的水的温度蓄到目标温度才能实现对激光器组的冷却,不能即开即用,无法适应高功率激光器组调试时输出功率不断变化的工作环境,且其蓄冷需要的时间长,在出光一段时间之后蓄冷水箱的冷量消耗完之后需要重新进行蓄冷,不能适应激光调试时长时间的持续运行。

4.发明专利(公布号为cn114122873a)公开了一种强制风冷式激光器冷却系统,采用风冷的方式对激光器的废热进行排出,通过压缩制冷的方式对进风进行冷却,增大进风温度和激光器热沉温度的温差实现激光器冷却散热;虽然该方法受环境限制小,具有较好的换热能力和适应力,但是强制风冷的传热系数一般为100w/(m2·

k)以下,由于采用风冷的方式散热功率受风冷传热系数的限制所以十分有限,不满足高功率激光器调试时的散热功率需求。

5.由现有技术可知,大部分技术仅能针对激光器在稳定的输出功率时进行散热和冷却,没有专门针对激光器、尤其是高功率激光器调试的工作条件(激光器频繁转换出光数量或功率)的冷却系统;现有的高功率激光器调试工作中的冷却一般先采用压缩机将水箱温度降低到一定值,然后再用泵进行供液冷却,此方法难以对系统温度进行精准调节,难以满足高功率激光器不断变换的散热功率,难以保证激光器调试的工作效率。

6.有鉴于此,有必要设计一种改进的用于高功率激光调试的控温直冷式冷却系统及方法,以解决上述问题。

技术实现要素:

7.本发明的目的在于提供一种用于高功率激光调试的控温直冷式冷却系统及方法,在冷却液循环单元、压缩制冷单元以及激光器之间设置反馈调节单元,可根据激光器调试

时不同的出光功率实时进行制冷功率的精准调节,实现激光器调试状态下的灵活散热;通过监测冷却液回液温度,使得冷却液回液温度与目标值的温差不超过

±

0.5℃,对整个系统进行高精度控温,实现热平衡;该控温直冷式冷却系统可达到即开即用,长时间运行,节省激光器调试时间的效果。

8.为实现上述发明目的,本发明提供了一种用于高功率激光调试的控温直冷式冷却系统,包括冷却液循环单元、压缩制冷单元以及连接前述两者的水冷蒸发换热器;所述冷却液循环单元与激光器连通,形成冷却液循环回路;该系统还设有与所述激光器连接的反馈调节单元,所述反馈调节单元与所述冷却液循环单元、压缩制冷单元连接,以调控冷却系统的制冷功率;所述冷却液循环单元包括相互连接的加热组件与回液温度传感器,所述激光器、加热组件、回液温度传感器以及水冷蒸发换热器冷却液循环回路侧的入口依次连通,形成所述冷却液循环回路的回液通路;所述回液温度传感器与所述加热组件均与所述反馈调节单元连接,实现所述冷却系统的高精度控温。

9.作为本发明的进一步改进,所述冷却液循环单元还包括分水器、变频泵,所述水冷蒸发换热器冷却液循环回路侧的出口、变频泵、分水器以及所述激光器依次连通,形成所述冷却液循环回路的供液通路。

10.作为本发明的进一步改进,所述反馈调节单元与所述冷却液循环单元的变频泵连接,实现所述激光器冷却液供液总量的调节。

11.作为本发明的进一步改进,所述分水器与所述激光器之间连接有两个及以上的供液支路,每个所述供液支路上均设有控制组件,所述控制组件设有依次连接的支路阀、流量传感器以及供液温度传感器;所述控制组件与所述反馈调节单元连接,所述控制组件根据所述反馈调节单元的指令调控各所述供液支路的通断和供液流量。

12.作为本发明的进一步改进,所述压缩制冷单元包括至少一个压缩制冷通路,所述压缩制冷通路包括依次连接的电动阀、气液分离器、压缩机、冷凝散热器、冷凝压力传感器、储液器、膨胀阀以及蒸发压力传感器;所述电动阀与所述水冷蒸发换热器压缩制冷通路侧的出口连接,所述蒸发压力传感器与所述水冷蒸发换热器压缩制冷通路侧的入口连接。

13.作为本发明的进一步改进,所述反馈调节单元与所述压缩制冷单元的压缩机连接,实现所述压缩机制冷功率的调节。

14.作为本发明的进一步改进,所述加热组件与所述激光器之间设有两个及以上的回液支路,所述回液支路通过集水器与所述加热组件连通,由所述集水器实现冷却液的汇总。

15.作为本发明的进一步改进,所述分水器与所述集水器之间设有压差旁通阀,所述压差旁通阀连接所述反馈调节单元,实现所述激光器冷却液供液总量的调节。

16.本发明还提供了一种用于高功率激光调试的控温直冷式冷却方法,采用上述中任一项所述的用于高功率激光调试的控温直冷式冷却系统进行激光器的冷却:在所述激光器调试时,冷却液循环单元、压缩制冷单元以及反馈调节单元同时进行工作,为所述激光器提供高精度的制冷功率;所述激光器调试出光时,所述反馈调节单元根据所述激光器的出光功率,调节所述冷却液循环单元与压缩制冷单元对应的器件,实现冷却液供液量和制冷功率的调节;所述冷却液循环单元的回液温度传感器对与所述激光器换热后的冷却液回液温度进行检测,

并反馈至所述反馈调节单元,由其进行高精度控温调节,使所述冷却液回液温度与目标值的温差不超过

±

0.5℃。

17.作为本发明的进一步改进,所述高精度控温调节为:若所述冷却液回液温度低于目标值,由所述反馈调节单元调控加热组件进行加热;若所述冷却液回液温度高于所述目标值,由所述反馈调节单元调节所述冷却液循环单元与压缩制冷单元中对应的器件,增大所述冷却液供液量和制冷功率。

18.本发明的有益效果是:1、本发明的一种用于高功率激光调试的控温直冷式冷却系统,包括冷却液循环单元、压缩制冷单元以及连接前述两者的水冷蒸发换热器;冷却液循环单元与激光器连通,形成冷却液循环回路;该系统还设有与激光器连接的反馈调节单元,反馈调节单元与冷却液循环单元、压缩制冷单元连接,以调控冷却系统的制冷功率。该控温直冷式冷却系统通过在冷却液循环单元、压缩制冷单元以及激光器之间设置反馈调节单元,可根据激光器调试时不同的出光功率实时进行制冷功率的精准调节,实现了激光器调试状态下的灵活散热;该冷却系统更适用于激光器调试时激光的输出数量和输出功率不断变化的工作状态,实现了冷却功率的实时精准可调、即开即用,长时间运行的效果,节省了激光器的调试时间、提高了工作效率。

19.2、本发明通过在冷却液循环单元中设置回液温度传感器和加热组件,且回液温度传感器与加热组件均与反馈调节单元连接;如此可通过监测与激光器换热后的冷却液回液温度,使得冷却液回液温度与目标值的温差不超过

±

0.5℃,对整个系统进行高精度控温,实现了整个系统的稳态热平衡;另外,通过对整个系统进行高精度控温,在激光器的出光功率变化时,实现了及时准确的调控压缩制冷单元的制冷功率和冷却液循环单元对激光器的供液量,保证了冷却液及时调整至激光器的最佳供液温度点,实现了激光器及时有效的散热,可满足激光器不同出光功率测试需求,避免了调试阶段对激光器的损耗。

20.3、本发明的用于高功率激光调试的控温直冷式冷却方法中,通过对整个控温直冷式冷却系统的温度进行高精度控制,避免了因系统温度波动范围过大,无法精准的控制冷却液达到激光器的最佳供液温度点的问题;该控温直冷式冷却系统可对激光器进行实时热交换,在激光器出光调试过程中实现了即开即用和可长时间持续运行的功能,大大节省了高功率激光器调试所需时间和电能消耗,具有较好的市场应用前景。

附图说明

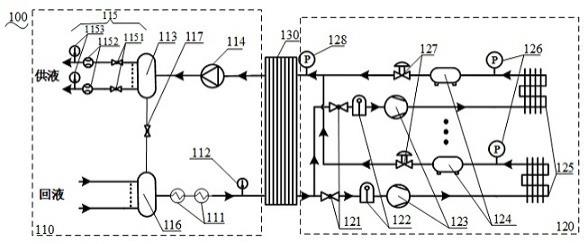

21.图1为本发明的控温直冷式冷却系统的示意图。

22.图2为本发明的控温直冷式冷却系统用于高功率激光调试的示意图。

23.图3为本发明的控温直冷式冷却系统的另一实施方式的示意图。

24.图4为图3的控温直冷式冷却系统用于高功率激光调试的示意图。

25.附图标记100-控温直冷式冷却系统;110-冷却液循环单元;111-加热组件;112-回液温度传感器;113-分水器;114-变频器;115-控制组件;1151-支路阀;1152-流量传感器;1153-供液温度传感器;116-集水器;117-压差旁通阀;118-水冷蒸发换热器电动阀;120-压缩制冷单元;121-电动阀;122-气液分离器;123-压缩机;124-冷凝散热器;125-冷凝压力传感器;

126-储液器;127-膨胀阀;128-蒸发压力传感器;130-水冷蒸发换热器;200-激光器。

具体实施方式

26.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

27.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

28.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

29.请参阅图1~图2所示,一种用于高功率激光调试的控温直冷式冷却系统,该控温直冷式冷却系统100包括冷却液循环单元110、压缩制冷单元120以及连接前述两者的水冷蒸发换热器130;冷却液循环单元110与激光器200连通,形成冷却液循环回路;该冷却系统还设有与激光器200连接的反馈调节单元,反馈调节单元与冷却液循环单元110、压缩制冷单元120连接,以调控冷却系统的制冷功率。该控温直冷式冷却系统100通过在冷却液循环单元110、压缩制冷单元120以及激光器200之间设置反馈调节单元,可根据激光器200调试时不同的出光功率实时进行制冷功率的精准调节,实现激光器200调试状态下的灵活散热;该冷却系统更适用于激光器200调试时激光的输出数量和输出功率不断变化的工作状态,可实现冷却功率的实时精准可调、即开即用,长时间运行的效果,节省了激光器200的调试时间、提高了工艺效率。

30.具体地,冷却液循环单元110包括相互连接的加热组件111与回液温度传感器112,激光器200、加热组件111、回液温度传感器112以及水冷蒸发换热器130冷却液循环回路侧的入口依次连通,形成冷却液循环回路的回液通路;回液温度传感器112与加热组件111均与反馈调节单元连接,实现了冷却系统的高精度控温。如此设置,可通过监测与激光器200换热后的冷却液回液温度,使得冷却液回液温度与目标值的温差不超过

±

0.5℃,对整个系统进行高精度控温,实现了整个系统的稳态热平衡。另外,通过对整个系统进行高精度控温,在激光器200的出光功率变化时,实现了及时准确的调控压缩制冷单元120的制冷功率和冷却液循环单元110对激光器200的供液量,保证了冷却液及时调整至激光器200的最佳供液温度点,实现了激光器200及时有效的散热,可满足激光器200不同出光功率测试需求,避免了对激光器200的损耗。

31.冷却液循环单元110还包括分水器113、变频泵114,水冷蒸发换热器130冷却液循环回路侧的出口、变频泵114、分水器113以及激光器200依次连通,形成冷却液循环回路的供液通路。需要具体说明的是:反馈调节单元与冷却液循环单元110的变频泵114连接,在激光器200的出光功率发生改变时,由反馈调节单元对变频泵114进行调节,以实现激光器200冷却液供液总量的调节。

32.具体地,分水器113与激光器200之间连接有两个及以上的供液支路,每个供液支路上均设有控制组件115,控制组件115设有依次连接的支路阀1151、流量传感器1152以及

供液温度传感器1153;控制组件115与反馈调节单元连接,当激光器200的出光功率发生改变时,反馈至反馈调节单元,由反馈调节单元调控控制组件115,进而调节各供液支路的通断和对激光器200的供液流量。

33.压缩制冷单元120包括至少一个压缩制冷通路,任意压缩制冷通路包括依次连接的电动阀121、气液分离器122、压缩机123、冷凝散热器124、冷凝压力传感器125、储液器126、膨胀阀127以及蒸发压力传感器128;电动阀121与水冷蒸发换热器130压缩制冷通路侧的出口连接,蒸发压力传感器128与水冷蒸发换热器130压缩制冷通路侧的入口连接。需要说明的是反馈调节单元与压缩制冷单元120的压缩机123连接,可根据激光器调试时不同的出光功率实现压缩机123制冷功率的调节。

34.由图1和图2可知,该实施方式的压缩制冷单元120包括两个压缩制冷通路,在实际应用中,可根据激光器200调试时的出光功率选在启用一个或两个压缩制冷通路;此时将电动阀121安装在气液分离器122之前,用于防止气态的制冷剂进入关闭的压缩机123的压缩制冷通路。

35.另外,加热组件111与激光器200之间设有两个及以上的回液支路,回液支路通过集水器116与加热组件111连通,由集水器116实现冷却液的汇总;且集水器116与分水器113之间设有压差旁通阀117,压差旁通阀117连接反馈调节单元,实现激光器200冷却液供液总量的调节。

36.需要说明的是,本发明在激光器200调试时,反馈调节单元检测到激光器200的出光功率改变时,立即对压缩机123进行调节,具体包括调整压缩制冷通路的数量(即接入系统中的压缩机123数量)或者单个压缩机123的转速等,使得该冷却系统的制冷功率和调试激光器200总的散热功率相匹配;同时反馈调节单元对变频泵114、压差旁通阀117以及各供液支路上的控制组件115进行调节,通过调节该冷却系统对激光器200的供液量,达到激光器200的最佳散热效果。但是,受到压缩机123工作频率固定,供液量与散热功率的转换规律较复杂等因素的影响,仅仅依靠上述调节手段,无法对用于高功率激光调试的控温直冷式冷却系统100进行高精度的控温;所以本发明在冷却液循环单元110中设置回液温度传感器112和加热组件111,通过监测与激光器200换热后的冷却液回液温度,并由反馈调节单元对加热组件111进行调节,使得冷却液回液温度与目标值的温差不超过

±

0.5℃,从而对整个系统进行高精度控温,实现了整个系统的稳态热平衡。

37.在一些具体的实施例中,供液温度为10℃~40℃可调;回液温度的目标值与供液温度相差5℃;例如供液温度为20℃,则目标值为25℃。若回液温度传感器112监测到与激光器200换热后的回液温度与目标值相差0.5℃以上,则反馈至反馈调节单元,由反馈调节单元对系统进行控温调节。

38.在一些具体的实施例中,冷却液循环单元110的冷却液在较高的温度环境下一般选用水,在低温环境下为防止结冰一般选用乙二醇水溶液。

39.本发明还提供了一种用于高功率激光调试的控温直冷式冷却方法,采用前述的用于高功率激光调试的控温直冷式冷却系统100进行激光器的冷却:在激光器100调试时,冷却液循环单元110、压缩制冷单元120以及反馈调节单元同时进行工作,为激光器200提供高精度的制冷功率;激光器200测试出光时,反馈调节单元根据激光器200的出光功率,调节冷却液循环单元110与压缩制冷单元120对应的器件,实现冷却液供液量和制冷功率的调节;

冷却液循环单元110的回液温度传感器112对与激光器200换热后的冷却液回液温度进行检测,并反馈至反馈调节单元,由其进行高精度控温调节,使冷却液回液温度与目标值的温差不超过

±

0.5℃。

40.具体地,高精度控温调节为:若冷却液回液温度低于目标值,由反馈调节单元调控加热组件111进行加热;若冷却液回液温度高于目标值,由反馈调节单元调节冷却液循环单元110与压缩制冷单元120中对应的器件,增大冷却液供液量和制冷功率。

41.请参阅图3~图4所示,本发明还提供了一种高功率激光调试的控温直冷式冷却系统的另一实施方式,与图1~2的实施方式相比,不同之处在于,将单个变频泵114改成多个变频泵114并联;将压缩制冷通路共用的水冷蒸发换热器130换成每个压缩制冷通路单独使用水冷蒸发换热器130,且水冷换热器130的入口均设有水冷蒸发换热器电动阀118;其余大致相同,在此不再赘述。

42.在该实施方式中,将单个变频泵114改成泵组,通过多个变频泵114并联的方式供液,通过激光器200调试所需的供液总流量,由反馈调节单元确定开启的变频泵114的个数,并通过调节变频泵114的转速,实现了直冷式冷却系统供液流量的可调。将压缩制冷通路共用的水冷蒸发换热器130换成每个压缩制冷通路单独使用水冷蒸发换热器130,能够减小冷却液在水冷蒸发换热器130中的流阻,从而减小泵的扬程需求。水冷换热器130的入口均设有水冷蒸发换热器电动阀118,水冷蒸发换热器电动阀121的开启或关闭依据水冷换热器130所在的压缩制冷通路开启或关闭;同样可实现用于高功率激光调试的直冷式冷却系统100的流量和散热功率的可调。

43.综上所述,本发明提供了一种用于高功率激光调试的控温直冷式冷却系统及方法,包括冷却液循环单元、压缩制冷单元以及连接前述两者的水冷蒸发换热器;冷却液循环单元与激光器连通,形成冷却液循环回路;该系统还设有与激光器连接的反馈调节单元,反馈调节单元与冷却液循环单元、压缩制冷单元连接,以调控冷却系统的制冷功率。通过在冷却液循环单元中设置回液温度传感器和加热组件,且回液温度传感器与加热组件均与反馈调节单元连接;可监测与激光器换热后的冷却液回液温度,使得冷却液回液温度与目标值的温差不超过

±

0.5℃,对整个系统进行高精度控温,实现了整个系统的稳态热平衡。该控温直冷式冷却系统通过在冷却液循环单元、压缩制冷单元以及激光器之间设置反馈调节单元,可根据激光器调试时不同的出光功率实时进行制冷功率的精准调节,实现激光器调试状态下的灵活散热;通过监测冷却液回液温度并进行控温调节,对整个系统进行高精度控温;该冷却系统更适用于激光器调试时激光的输出数量和输出功率不断变化的工作状态,可实现对高功率激光器冷却功率的实时精准可调、即开即用,长时间运行的效果,节省了激光器的调试时间、提高了工艺效率,具有较好的市场应用前景。

44.以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1