一种Mini-LED器件的制作方法与流程

一种mini-led器件的制作方法

技术领域

1.本发明涉及miniled器件技术领域,尤其涉及一种mini-led器件的制作方法。

背景技术:

2.mini-led是芯片尺寸介于50~200μm之间的led器件,由miniled像素阵列、驱动电路组成且像素中心间距为0.3-1.5mm的单元。

3.经检索,中国专利公开号为cn110061116b的专利,公开了一种mini-led背光及其制作方法,包括:背板以及多个矩形的设有呈阵列排布mini-led的灯板,所述灯板呈阵列排布拼接设置在背板上;相邻灯板之间设有拼缝,并且所述背板设有对应于所述拼缝的凹槽,所述拼缝及凹槽内充满经固化的白胶。

4.上述专利存在以下不足:其采用点胶再贴合胶粘的形式进行固定,但是由于miniled芯片的尺寸较小,在与背板相应凹槽的结合所需的精确度较高,这就使得在点胶以及贴合时,对设备精度要求较高,成本也随之提升。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种mini-led器件的制作方法。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种mini-led器件的制作方法,其中mini-led芯片的一面设置有凸起,凸起位于mini-led芯片含有电极片的另一端,包括如下步骤:

8.s1:制作背板,取待贴片的背板,并在其非凹槽区域喷涂绝缘层;

9.s2:介质与miniled的混合,将miniled放置于液体绝缘介质内;

10.s3:将混合有miniled的液体绝缘介质搅拌,使得miniled均匀悬浮于液体绝缘介质内;

11.s4:将背板水平放置,并将液体绝缘介质平行于背板平面方向流过背板;

12.s5:待背板凹槽区填满miniled后,停止含有miniled的液体绝缘介质流动,并将纯液体绝缘介质平行于背板平面方向流过背板;

13.s6:缓慢取出背板,清理其上残留的液体绝缘介质,随后利用透明绝缘胶或者透明绝缘膜封装即可。

14.优选地:所述s1中,绝缘层为氧化硅、氮化硅或有机层。

15.优选地:所述s2中,液体绝缘介质为95%以上纯度的绝缘醇类物质。

16.优选地:所述s3中,搅拌采用气流式搅拌,即将盛放有绝缘液体介质的容器底部开设通气孔,向其内通入气流,利用气流将底部沉淀的miniled向上带起,达到搅拌效果。

17.优选地:所述s4中,液体绝缘介质的流速为0.1-0.5m/s。

18.优选地:所述s4中,液体绝缘介质的流速为0.3m/s。

19.优选地:所述s5中,纯液体绝缘介质的流速为0.5-1m/s。

20.优选地:所述s5中,纯液体绝缘介质的流速为0.7m/s。

21.优选地:所述s6中,清理残留的液体绝缘介质的方法为自然风干。

22.优选地:所述s2中,液体绝缘介质为99%的乙醇。

23.本发明的有益效果为:

24.1.本发明通过液体介质作为载体,在mini-led芯片上增设凸起,利用流体作用力与重力结合实现mini-led与背板凹槽的结合,无需较高的设备精度即可完成结合,且还能保证结合的正确率,从而降低了成本。

25.2.本发明通过将液体绝缘介质设置为绝缘醇类,一方面防止残留短路,另一方面利用醇类的强挥发性也能利于后续液体绝缘介质的清楚,进一步降低工艺成本。

附图说明

26.图1为本发明提出的一种mini-led器件的制作方法中的背板与mini-led正确结合的示意图;

27.图2为本发明提出的一种mini-led器件的制作方法中的背板与mini-led反向结合的示意图。

具体实施方式

28.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

29.在本专利的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本专利中的具体含义。

30.一种mini-led器件的制作方法,其中mini-led芯片的一面设置有凸起,凸起位于mini-led芯片含有电极片的另一端,方法包括:

31.s1:制作背板,取待贴片的背板,并在其非凹槽区域喷涂绝缘层;

32.s2:介质与miniled的混合,将miniled放置于液体绝缘介质内;

33.s3:将混合有miniled的液体绝缘介质搅拌,使得miniled均匀悬浮于液体绝缘介质内;

34.s4:将背板水平放置,并将液体绝缘介质平行于背板平面方向流过背板;

35.s5:待背板凹槽区填满miniled后,停止含有miniled的液体绝缘介质流动,并将纯液体绝缘介质平行于背板平面方向流过背板;

36.s6:缓慢取出背板,清理其上残留的液体绝缘介质,随后利用透明绝缘胶或者透明绝缘膜封装即可。

37.所述s1中,绝缘层为氧化硅、氮化硅或有机层。

38.所述s3中,搅拌采用气流式搅拌,即将盛放有绝缘液体介质的容器底部开设通气孔,向其内通入气流,利用气流将底部沉淀的miniled向上带起,达到搅拌效果;此种方式可避免传统的搅拌杆式搅拌时,对miniled产生碰撞造成的损伤。

39.所述s4中,液体绝缘介质的流速为0.1-0.5m/s。

40.所述s5中,纯液体绝缘介质的流速为0.5-1m/s。

41.所述s2中,液体绝缘介质为95%以上纯度的绝缘醇类物质。

42.所述s6中,清理残留的液体绝缘介质的方法为自然风干。

43.本发明,首先通过液体介质作为载体,在mini-led芯片上增设凸起,利用流体作用力与重力结合实现mini-led与背板凹槽的结合,无需较高的设备精度即可完成结合,且还能保证结合的正确率,从而降低了成本。

44.另外,通过将液体绝缘介质设置为绝缘醇类,一方面防止残留短路,另一方面利用醇类的强挥发性也能利于后续液体绝缘介质的清楚,进一步降低工艺成本。

45.实施例1:

46.一种mini-led器件的制作方法,其中mini-led芯片的一面设置有凸起,凸起位于mini-led芯片含有电极片的另一端,方法包括:

47.s1:制作背板,取待贴片的背板,并在其非凹槽区域喷涂绝缘层;

48.s2:介质与miniled的混合,将miniled放置于液体绝缘介质内;

49.s3:将混合有miniled的液体绝缘介质搅拌,使得miniled均匀悬浮于液体绝缘介质内;

50.s4:将背板水平放置,并将液体绝缘介质平行于背板平面方向流过背板;

51.s5:待背板凹槽区填满miniled后,停止含有miniled的液体绝缘介质流动,并将纯液体绝缘介质平行于背板平面方向流过背板;

52.s6:缓慢取出背板,清理其上残留的液体绝缘介质,随后利用透明绝缘胶或者透明绝缘膜封装即可。

53.所述s1中,绝缘层为氧化硅、氮化硅或有机层。

54.所述s3中,搅拌采用气流式搅拌,即将盛放有绝缘液体介质的容器底部开设通气孔,向其内通入气流,利用气流将底部沉淀的miniled向上带起,达到搅拌效果;此种方式可避免传统的搅拌杆式搅拌时,对miniled产生碰撞造成的损伤。

55.所述s4中,液体绝缘介质的流速为0.3m/s。

56.所述s5中,纯液体绝缘介质的流速为0.7m/s。

57.所述s2中,液体绝缘介质为绝缘醇类物质,优选为乙醇。

58.所述s6中,清理残留的液体绝缘介质的方法为自然风干。

59.实施例2:

60.一种mini-led器件的制作方法,本实施例与实施例1基本相同,区别在于:所述s4中,液体绝缘介质的流速为0.1m/s。

61.所述s5中,纯液体绝缘介质的流速为0.6m/s。

62.实施例3:

63.一种mini-led器件的制作方法,本实施例与实施例1基本相同,区别在于:所述s4中,液体绝缘介质的流速为0.5m/s。

64.所述s5中,纯液体绝缘介质的流速为0.8m/s。

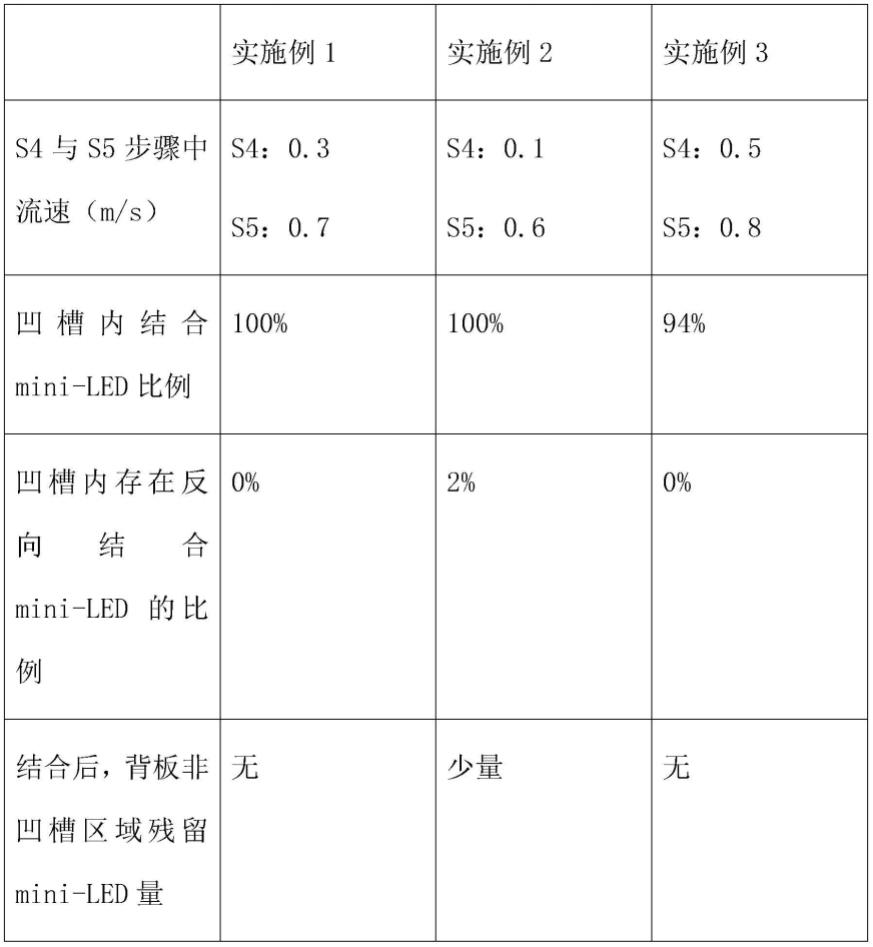

65.下表为实施例1-3的工艺对比表

[0066][0067]

上表内,s4步骤与s5步骤均持续10min。

[0068]

由上表可知,当s4中流速较小时,mini-led更易与背板凹槽结合,但是流速小,冲击力低,存在一定反向结合的mini-led,当s5中流速较大时,其冲击力大,可清理背板表面残留的mini-led,综合可知,实施例1中的流速结合,既能保证方向结合的mini-led被可靠冲开,又能保证正确结合的mini-led落入凹槽的效率,还能保证背板表面残留mini-led的可靠清理。

[0069]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1