一种用于锂电池组装的多工位生产线的制作方法

1.本发明属于锂电池生产技术领域,具体涉及一种用于锂电池组装的多工位生产线。

背景技术:

2.随着科学技术的进一步发展,能源问题和环境问题的日益突出,人们对锂离子电池的要求越来越高。锂电池体积小、自放电少、比能和储能高、安全性好。锂电池自动化生产线作为锂电池制造的关键技术之一,极大影响着锂电池的进一步发展。因此,改善锂电池生产线的自动化程度,提升锂电池的生产效率,具有重要意义。

3.在先技术(尹秋贵专利,申请号:cn202110026963.9,申请日:2021年1月9日“一种锂电池生产用清洗装置”)提出一种锂电池清洗装置,实现对锂电池的自动清洗,不具备锂电池的涂胶、翻面、堆叠等功能。

4.在先技术(李军等专利,申请号:cn202210773970.x,申请日:2022年7月1日“一种锂电池生产线”)提出锂电池生产线,该系统依次完成锂电池的测试工序、折边工序、折角工序、极耳整形工序、贴青稞纸工序、极耳上折工序和分料工序,但该系统工序复杂、系统集成度低、成本高。

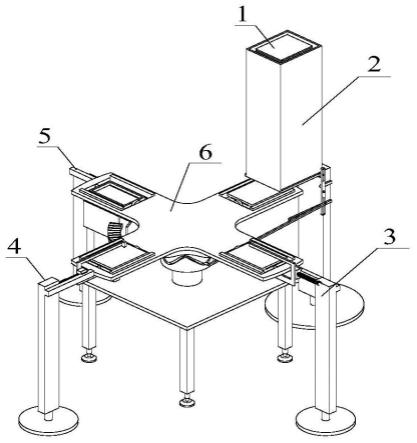

技术实现要素:

5.本发明的目的在于提供一种用于锂电池组装的多工位生产线,本生产线能够实现电芯自动上料、清洗、涂胶、翻面及落料。

6.本发明提出的一种用于锂电池组装的多工位生产线,包括电芯1、上料机构2、清洁机构3、涂胶机构4、落料机构5和多工位转动机构6,其中:电芯1设置在上料机构2上,多工位转动机构6上设有四个工位,上料机构2、清洁机构3、涂胶机构4和落料机构5一一对应设置于多工位转动机构6的四个工位上;上料机构2位于多工位转动机构6的初始工位,为多工位转动机构6自动放置电芯1,当多工位转动机构6旋转至清洁工位,清洁机构3对多工位转动机构6上的电芯1进行清洁,当多工位转动机构6旋转至涂胶工位,涂胶机构4对多工位转动机构6上的电芯1进行涂胶,多工位转动机构6在旋转至落料工位的过程中,将电芯1翻面,多工位转动机构6旋转至落料工位,电芯1从多工位转动机构6脱落进入落料机构5,落料机构5将堆叠的电芯1一边靠齐;上料机构2、清洁机构3、涂胶机构4和落料机构5的动力源均由多工位转动机构6提供;

7.上料机构2包括漏斗21、第一立柱22、挡柱23、第一导轨24、第一滑块25、推板26、第一摆杆27、第一安装轴28、第一安装板29、第二安装轴210、第二安装板211、第三安装轴212、第二摆杆213、第四安装轴214和第五安装轴215,漏斗21安装于第一立柱22顶端,漏斗21内部放置电芯1,漏斗21底部开口,开口部位用于漏出电芯1;挡柱23安装于第一立柱22上,且设置于漏斗21底部,用于承接漏出的电芯1;漏斗21两侧设置有第一导轨24,第一滑块25放置于第一导轨24上,第一导轨24与第一滑块25滑动连接;推板26设置于漏出的电芯1后方,

且推板26连接第一滑块25,推板26推动第一滑块25,通过第一滑块25滑动,可将露出的电芯1推离挡柱23,进入多工位转动机构6;第一安装板29安装于第一立柱22上,第一安装板29通过第二安装轴210与第一摆杆27铰接,第一摆杆27上下两端均设置有u型槽,第一安装轴28固装于第一滑块25上,并设置于第一摆杆27上端u型槽内,第二安装板211安装于第一立柱22上,第二安装板211通过第三安装轴212与第二摆杆213铰接,第二摆杆213两端分别固定有第四安装轴214和第五安装轴215,第四安装轴214设置于第一摆杆27下端u型槽内;

8.清洁机构3包括第二立柱31、第二导轨32、第二滑块33、第一压簧34、第一支撑架35、第一清洗头36、第二清洗头37、第一转轴38和第一滚轮39,第二导轨32安装于第二立柱31上,第二滑块33放置于第二导轨32上,第二滑块33与第二导轨32滑动连接,第一压簧34沿着第二滑块33滑动方向设置于第二滑块33和第二立柱31之间,第一支撑架35为水平放置的u型结构,其尾部安装于第二滑块33上,第一清洗头36和第二清洗头37分别安装于第一支撑架35u型结构的上部和下部,且第一清洗头36和第二清洗头37上下相对,用于清洁电芯1的上下两面,第一滚轮39通过第一转轴38与第一支撑架35头端铰接;

9.涂胶机构4包括第三立柱41、第三导轨42、第三滑块43、第二压簧44、第二支撑架45、涂胶头46、第二转轴47和第二滚轮48,第三导轨42安装于第三立柱41上,第三滑块43放置于第三导轨42上,第三滑块43与第三导轨42滑动连接,第二压簧44沿着第三滑块43滑动方向设置于第三滑块43和第三立柱41之间,第二支撑架45为水平放置的u型结构,其尾部安装于第三滑块43上,涂胶头46安装于第二支撑架45上,对电芯1进行涂胶,第二滚轮48通过第二转轴47与第二支撑架45头端铰接;

10.落料机构5包括第四立柱51、第四导轨52、第四滑块53、第三压簧54、第三支撑架55、靠板56、落槽57、第三转轴58和第三滚轮59,第四导轨52安装于第四立柱51上,第四滑块53放置于第四导轨52上,第四滑块53与第四导轨52滑动连接,第三压簧54沿着第四滑块43滑动方向设置于第四滑块53和第四立柱51之间,第三支撑架55安装于第四滑块53上,落槽57安装于第四导轨52上,落槽57前端设置开口,靠板56安装于第三支撑架55上,且靠板56封堵在落槽57的开口处,第三滚轮59通过第三转轴58与第三支撑架55铰接;

11.多工位转动机构6包括安装架61、电机62、槽轮63、凸轮64、齿圈65、支柱66、转盘67、第一电磁铁68、转架69、第二电磁铁610、第三转轴611、第四转轴612和齿轮613,电机62安装于安装架61上,槽轮63、凸轮64和转盘67自下而上同轴安装于电机62主轴上,槽轮63上设置有弧形槽631,第五安装轴215设置于弧形槽631内,槽轮63旋转可对上料机构2提供动力,凸轮64上设置有花瓣状凸起641,第一滚轮39、第二滚轮48和第三滚轮59分别与凸起641接触,凸轮64旋转顶推第一滚轮39、第二滚轮48和第三滚轮59,为清洁机构3、涂胶机构4和落料机构5提供动力,齿圈65安装于支柱66上,支柱66安装于安装架61上,转盘67上均匀分布有槽口,每个槽口内设置有转架69,转架69通过第三转轴611、第四转轴612与转盘67旋转连接,齿轮613安装于第四转轴612上,转盘67旋转时,齿轮613可与齿圈65啮合,用于翻转转架69,第二电磁铁610安装于转架69上,用于吸附电芯1,第一电磁铁68安装于转盘67上,且设置在电芯1两侧,吸附电芯1,防止转架69在不翻转时转动。

12.本发明中,第一支撑架35、第二支撑架45、第三支撑架55设置为u型。

13.本发明中,凸轮64的花瓣状凸起641均匀布置四个凸起,每一个凸起与每一个工位对应。

14.本发明中,槽轮63的弧形槽631具有四个波峰和波谷,每一个波峰与每一个工位对应。

15.本发明的工作原理:本发明提出一种用于锂电池组装的多工位生产线,上料机构2在多工位转动机构6的初始工位,槽轮63带动第一摆杆27和第二摆杆213形成的连杆机构,拉动推板26沿着导轨一24滑动,将电芯1推到工位转动机构6上。多工位转动机构6旋转至清洁工位,凸轮64顶推第一滚轮39,迫使第一支撑架35带动第一清洗头36和第二清洗头37在第二导轨32上移动,实现电芯1的两面进行清洁。多工位转动机构6旋转至涂胶工位,凸轮64顶推第二滚轮48,迫使第二支撑架45带动涂胶头46在第三导轨42上移动,实现电芯1的涂胶。多工位转动机构6在旋转至落料工位的过程中,齿轮613与齿圈65啮合,翻转转架69,将电芯1翻面。多工位转动机构6旋转至落料工位,第一电磁铁68和第二电磁铁610断电,电芯1从多工位转动机构6脱落进入落料机构5,凸轮64顶推第三滚轮59,通过第三支撑架55带动靠板56在第四导轨52上移动,将堆叠的电芯1一边靠齐。

16.本发明与现有技术相比具有以下有益效果:

17.1.本发明中,采用上料机构2、清洁机构3、涂胶机构4、落料机构5、多工位转动机构6相互协调配合,通过对电芯自动上料、清洗、涂胶、翻面、堆叠组装,实现了锂电池的高效自动化组装;

18.2.本发明中,采用多工位旋转作业模式,同步完成清洗、涂胶、翻面及堆叠作业,可有效提升系统工作效率;

19.3.本发明中,采用多工位转动机构6与上料机构2、清洁机构3、涂胶机构4、落料机构5相配合的工作模式,上料机构2、清洁机构3、涂胶机构4、落料机构5可根据需要自由布置工作顺序和工位,有效提升锂电池装配系统集的灵活性;

20.4.本发明中,仅通过单动力源即可实现上料机构2、清洁机构3、涂胶机构4、落料机构5的驱动,可有效提升系统可靠性和降低系统成本。

附图说明

21.图1是锂电池生产线的侧视图。

22.图2是上料机构的侧视图。

23.图3是上料机构的正视图。

24.图4是清洁机构的正视图。

25.图5是清洁机构的后视图。

26.图6是涂胶机构的正视图。

27.图7是涂胶机构的后视图。

28.图8是落料机构的侧视图。

29.图9是落料机构的正视图。

30.图10是多工位转动机构的侧视图。

31.图11是多工位转动机构的正视图。

32.图12是图11的a-a剖视图。

33.图13是多工位转动机构的俯视图。

34.图14是图13的b-b剖视图。

35.图中标号:1.电芯、2.上料机构、3.清洁机构、4.涂胶机构、5.落料机构、6.多工位转动机构、21.漏斗、22.第一立柱、23.挡柱、24.第一导轨、25.第一滑块、26.推板、27.第一摆杆、28.第一安装轴、29.第一安装板、210.第二安装轴、211.第二安装板、212.第三安装轴、213.第二摆杆、214.安装轴四、215.第五安装轴、31.第二立柱、32.第二导轨、33.第二滑块、34.第一压簧、35.第一支撑架、36.第一清洗头、37.第二清洗头、38.第一转轴、39.第一滚轮、41.第三立柱、42.第三导轨、43.第三滑块、44.第二压簧、45.第二支撑架、46.涂胶头、47.第二转轴、48.第二滚轮、51.第四立柱、52.第四导轨、53.第四滑块、54.第三压簧、55.第三支撑架、56.靠板、57.落槽、58.第三转轴、59.第三滚轮、61.安装架、62.电机、63.槽轮、64.凸轮、65.齿圈、66.支柱、67.转盘、68.第一电磁铁、69.转架、610.第二电磁铁、611.第三转轴、612.第四转轴、613.齿轮。

具体实施方式

36.下面通过实施例结合附图进一步说明本发明。

37.实施例1:结合图1~图14说明本实施方式,本发明解决其技术问题所采用的技术方案:一种用于锂电池组装的多工位生产线,包括电芯1、上料机构2、清洁机构3、涂胶机构4、落料机构5、多工位转动机构6,电芯1设置在上料机构2上,上料机构2、清洁机构3、涂胶机构4、落料机构5一一对应设置在多工位转动机构6的四个工位,上料机构2在多工位转动机构6的初始工位,为多工位转动机构6自动放置电芯1,多工位转动机构6旋转至清洁工位,清洁机构3对多工位转动机构6上的电芯1进行清洁,多工位转动机构6旋转至涂胶工位,涂胶机构4对多工位转动机构6上的电芯1进行涂胶,多工位转动机构6在旋转至落料工位的过程中,将电芯1翻面,多工位转动机构6旋转至落料工位,电芯1从多工位转动机构6脱落进入落料机构5,落料机构5将堆叠的电芯1一边靠齐,上料机构2、清洁机构3、涂胶机构4、落料机构5动力源均由多工位转动机构6提供。

38.上料机构2包括漏斗21、第一立柱22、挡柱23、第一导轨24、第一滑块25、推板26、第一摆杆27、第一安装轴28、第一安装板29、第二安装轴210、第二安装板211、第三安装轴212、第二摆杆213、安装轴四214、第五安装轴215,漏斗21安装在第一立柱22顶端,漏斗21内部放置电芯1,漏斗21底部开口可漏出一个电芯1,挡柱23安装在第一立柱22上,且设置在漏斗21底部承接漏出的电芯1,漏斗21两侧设置有第一导轨24,第一滑块25与第一导轨24滑动连接,推板26连接漏斗21两侧的第一滑块25,推板26同时设置在漏出的电芯1后方,通过第一滑块25滑动可将露出的电芯1推离挡柱23,进入多工位转动机构6,第一安装板29安装在第一立柱22上,通过第二安装轴210与第一摆杆27铰接,第一摆杆27两端设置有u型槽,第一安装轴28固装在第一滑块25上,并设置在一端u型槽内,第二安装板211安装在第一立柱22上,通过第三安装轴212与第二摆杆213铰接,第二摆杆213两端分别固装安装轴四214和第五安装轴215,安装轴四214设置在第一摆杆27的另一u型槽内。

39.清洁机构3包括第二立柱31、第二导轨32、第二滑块33、第一压簧34、第一支撑架35、第一清洗头36、第二清洗头37、第一转轴38、第一滚轮39,第二导轨32安装在第二立柱31上,第二滑块33安装在第二导轨32上,第一压簧34沿着第二滑块33滑动方向设置在第二滑块33和第二立柱31之间,第一支撑架35安装在第二滑块33上,第一清洗头36和第二清洗头37安装在第一支撑架35,且第一清洗头36和第二清洗头37上下相对,分别清洁电芯1上下两

面,第一滚轮39通过第一转轴38与第一支撑架35铰接。

40.涂胶机构4包括第三立柱41、第三导轨42、第三滑块43、第二压簧44、第二支撑架45、涂胶头46、第二转轴47、第二滚轮48,第三导轨42安装在第三立柱41上,第三滑块43安装在第三导轨42上,第二压簧44沿着第三滑块43滑动方向设置在第三滑块43和第三立柱41之间,第二支撑架45安装在第三滑块43上,涂胶头46安装在第二支撑架45,对电芯1进行涂胶,第二滚轮48通过第二转轴47与第二支撑架45铰接。

41.落料机构5包括第四立柱51、第四导轨52、第四滑块53、第三压簧54、第三支撑架55、靠板56、落槽57、第三转轴58、第三滚轮59,第四导轨52安装在第四立柱51上,第四滑块53安装在第四导轨52上,第三压簧54沿着第四滑块43滑动方向设置在第四滑块53和第四立柱51之间,第三支撑架55安装在第四滑块53上,落槽57安装在第四导轨52上,落槽57前端设置开口,靠板56安装在第三支撑架55上,且靠板56封堵在落槽57的开口处,第三滚轮59通过第三转轴58与第三支撑架55铰接。

42.多工位转动机构6包括安装架61、电机62、槽轮63、凸轮64、齿圈65、支柱66、转盘67、第一电磁铁68、转架69、第二电磁铁610、第三转轴611、第四转轴612、齿轮613,电机62安装在安装架61上,槽轮63、凸轮64和转盘67同轴安装在电机62主轴上,槽轮63设置有弧形槽631,第五安装轴215可设置在弧形槽631内,槽轮63旋转可对上料机构2提供动力,凸轮64设置有花瓣状凸起641,第一滚轮39、第二滚轮48和第三滚轮59与凸起641接触,凸轮64旋转顶推第一滚轮39、第二滚轮48和第三滚轮59,为清洁机构3、涂胶机构4、落料机构5提供动力,齿圈65安装在支柱66上,支柱66安装在安装架61上,转盘67均布设置有槽口,每个槽口内设置有转架69,转架69通过第三转轴611、第四转轴612与转盘67旋转连接,齿轮613安装在第四转轴612上,转盘67旋转时齿轮613可与齿圈65啮合,翻转转架69,第二电磁铁610安装在转架69,吸附电芯1,第一电磁铁68安装在转盘67上,且设置在电芯1两侧,吸附电芯1防止转架69在不翻转时转动。

43.更优地,第一支撑架35、第二支撑架45、第三支撑架55设置为u型。

44.更优地,凸轮64的花瓣状凸起641均布布置四个,每一个凸起与每一个工位对应。

45.更优地,槽轮63的弧形槽631具有四个波峰和波谷,每一个波峰与每一个工位对应。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1