一种燃烧滴落物d0级的B1级电缆及其制备工艺的制作方法

本发明涉及电缆,尤其涉及一种燃烧滴落物d0级的b1级电缆及其制备工艺。

背景技术:

1、随着新民标gb 51348-2019《民用建筑电气设计标准》的实施,对于民用建筑领域低压配电设计有了新的指导和要求。该标准中对消防负荷以及非消防负荷线缆的燃烧性能有了明确规定,如建筑高度超过100米的公共建筑、需明敷电线和电缆的避难层(间)以及长期有人滞留的地下建筑,应选择燃烧性能等级b1级、产烟毒性为t0级、燃烧滴落物/微粒等级为d0级的电线电缆。

2、b1级电缆是指符合国标gb31247-2014《电缆及光缆燃烧性能分级》标准中的b1等级的电缆。传统的阻燃电缆只考核成束燃烧试验后的碳化距离,对于试验过程中的其他指标不做要求。而b1级电缆的考核指标较多,既包括过程指标,也包括结果指标,同时还有三组附加要求。b1级电缆的技术要求指标要求见表1,b1级电缆的附加等级要求见表2。

3、表1

4、 指标 指标代号 单位 技术要求 火焰蔓延 fs m ≤1.5 热释放速率峰值 hrr kw ≤30 受火1200s内的热释放总量 <![cdata[thr<sub>1200</sub>]]> mj ≤15 燃烧增长速率指数 figra w/s ≤150 产烟速率峰值 spr <![cdata[m<sup>2</sup>/s]]> ≤0.25 受火1200s内的产烟总量 <![cdata[tsp<sub>1200</sub>]]> <![cdata[m<sup>2</sup>]]> ≤50 烟密度(最小透光率) <![cdata[i<sub>t</sub>]]> % ≥60 垂直火焰蔓延(单根) h mm ≤425

5、表2

6、 等级名称 等级指标代号 燃烧滴落物/微粒 <![cdata[d<sub>0</sub>,d<sub>1</sub>,d<sub>2</sub>]]> 产烟毒性 <![cdata[t<sub>0</sub>,t<sub>1</sub>,t<sub>2</sub>]]> 腐蚀性 <![cdata[a<sub>1</sub>,a<sub>2</sub>,a<sub>3</sub>]]>

7、表2的三个附加等级中,产烟毒性和腐蚀性很容易达到最高等级要求,由于外护套经过高温火焰的灼烧后形成的碳化层强度很低,很容易被电缆缆芯内的有机物燃烧释放的气体或者试验火源的高温气流吹落,导致滴落物等级达不到d0级,难度较大。燃烧滴落物d0级是按gb 31248-2014《电缆或光缆在受火条件下火焰蔓延、热释放和产烟特性的试验方法》的规定,用功率为20.5kw的火焰持续灼烧绑扎好的规定根数的电缆试样,在1200s的燃烧过程中电缆试样无燃烧滴落物/微粒。同时由于滴落物有可能引燃周边可燃物,造成一定的安全隐患,因此是行业中需要解决的难题。

技术实现思路

1、本发明的目的是针对现有技术的不足之处而提出一种燃烧滴落物d0级的b1级电缆及其制备工艺,提高了外护套燃烧碳化后的附着力,使其不易脱落,从而使b1级电缆灼烧后的滴落物等级达到d0级,提高电缆的安全性能。

2、实现本发明目的技术方案是:

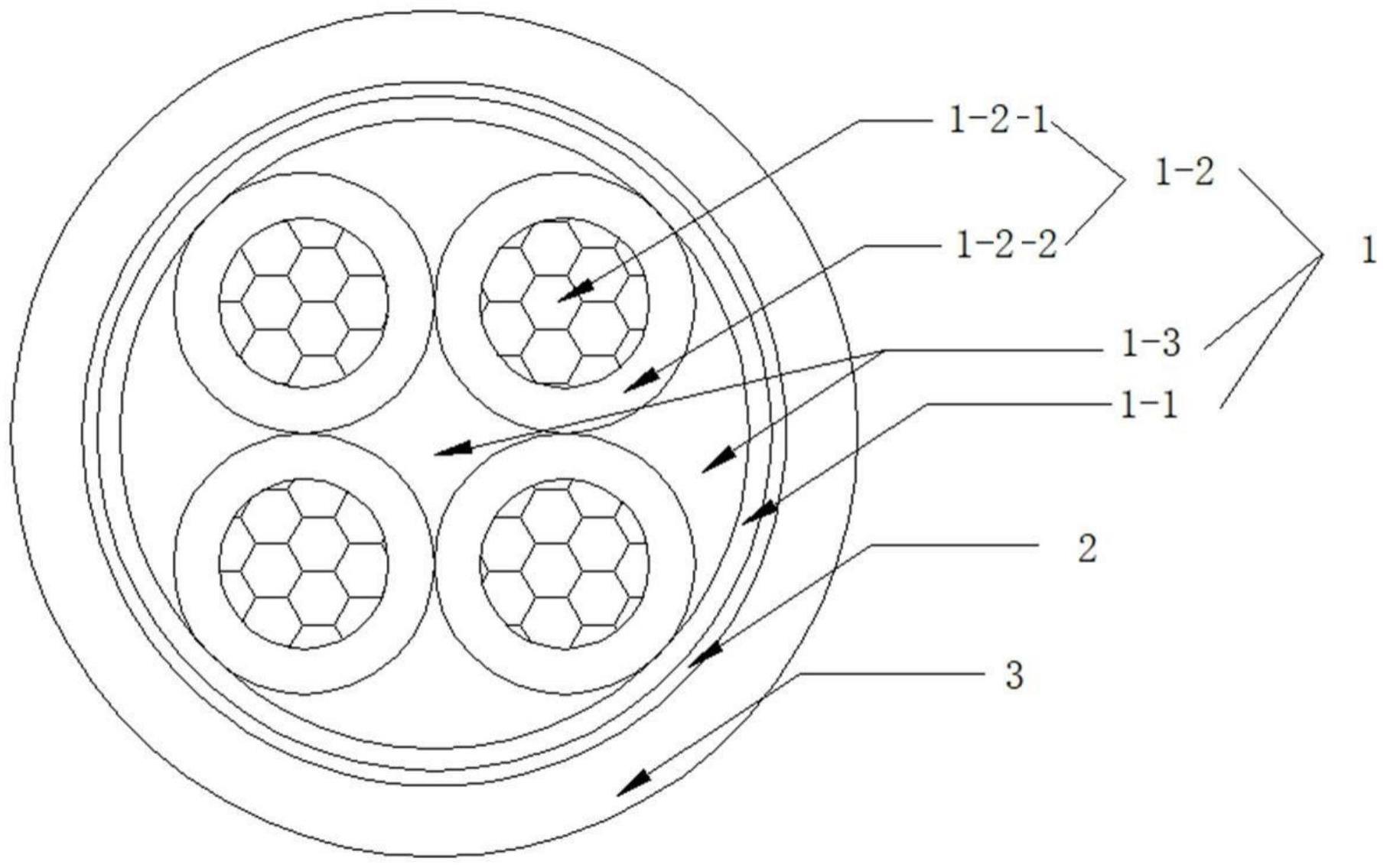

3、一种燃烧滴落物d0级的b1级电缆,包括由内至外依次设置的缆芯、粘附层和外护套,所述缆芯包括保护层以及设于保护层内的至少一根绝缘线芯,所述绝缘线芯包括导体以及包覆在导体外的绝缘层,所述粘附层为由纤维组成的结构层且外层嵌入在外护套的内层中。

4、进一步地,所述粘附层为纤维编织带层或纤维束缠绕层。

5、进一步地,所述纤维编织带层的厚度不低于0.10mm,且优选不锁边的编织带,重叠率不低于5%并与外护套的内层的接触面积达到100%。

6、进一步地,所述纤维束缠绕层包括由内至外依次设置的第一纤维层和第二纤维层,所述第一纤维层为平行于电缆轴向且均匀环绕设于缆芯外的多根第一纤维束,所述第二纤维层为螺旋缠绕于所述第一纤维层外的第二纤维束。

7、进一步地,所述第二纤维束螺旋缠绕的间距不超过缆芯直径的3倍。

8、进一步地,所述第二纤维层的外层嵌入外护套内层的面积不低于外护套内层面积的30%。

9、进一步地,当所述缆芯直径不大于30mm时,所述第一纤维束不少于6束且每束线密度不低于20tex,所述第二纤维束的线密度不低于30tex;当所述缆芯直径大于30mm时,所述第一纤维束不少于8束且每束线密度不低于25tex,所述第二纤维束的线密度不低于40tex。

10、进一步地,所述纤维包括石棉纤维、玻璃纤维、碳纤维、玄武岩纤维的一种或多种纤维的组合形式。

11、进一步地,所述保护层为阻燃带材绕包层、铠装层或阻燃内护层的一种或多种组合形式。

12、进一步地,所述保护层为阻燃带材绕包层时,氧指数不低于45,当相线截面不超过50时,层数不低于一层,搭盖率不低于5%;当相线截面超过50时,层数不低于二层,搭盖率不低于5%,既能扎紧缆芯又能节省带材消耗,减小电缆外径。

13、进一步地,所述外护套的材料为低热释放护套料,按gb/t 16172-2007测试,热释总量放不超过100mj/m2,热释放速率不超过150kw/m2,保证成品电缆测试时热释放速率峰值不超过30kw,受火1200s内热释放总量不超过15mj,燃烧增长速率指数不超过150w/s,烟密度不低于60%,垂直火焰蔓延不超过425mm。

14、一种燃烧滴落物d0级的b1级电缆的制备工艺,用于制备如上所述的b1级电缆,包括以下步骤:

15、步骤s1:制备绝缘线芯,选择导体并在导体外绕包、挤包或者先绕包再挤包绝缘材料形成绝缘层;所述导体为第一类导体、第二类导体、第五类导体或第六类导体,当所述导体为第二类导体时,25平方及以下规格不紧压,35平方及以上规格按照紧压系数不小于0.85进行紧压;

16、步骤s2:制备缆芯,当绝缘线芯为单根时,直接绕包、挤包或者先绕包再挤包保护层;当绝缘线芯有多根时,先成缆并在成缆中心以及边缘填充阻燃材料,同时绕包、挤包或者先绕包再挤包保护层;

17、步骤s3:制备粘附层,并在粘附层的外表面进行表面粗糙处理;

18、步骤s4:制备外护套,在粘附层外挤包或者挤压低热释放护套料得到外护套,挤塑模芯和模套配置按拉伸比不大于1.5:1;

19、进一步地,所述阻燃材料为无卤低烟阻燃填充条,所述填充条内含有无机阻燃剂,如氢氧化镁、氢氧化铝等,保证填充条不燃,具有很低的热释放。

20、进一步地,所述步骤s3中的表面粗糙处理为等离子体喷涂、物理摩擦或物理击打,使得粘附层的外表面粗糙或者形成断丝、飞羽等物理损伤。

21、进一步地,所述步骤s4中,所述外护套的挤出方式为挤压式、半挤压式或挤管式并辅以抽真空,使外护套贴紧缆芯,从而使粘附层更好的嵌入外护套内层,同时降低外护套内空隙的体积,避免火焰灼烧时空气受热膨胀,从而避免碳化的外护套层滴落。在挤出机的机头下端通过管道与真空泵连接,机头进线端采用泡沫板封堵,并在泡沫板中心开设与粘附层外径相当的圆孔,使得包裹有粘附层的线芯经过圆孔处时产生摩擦,通过摩擦力进一步提高粘附层表面的粗糙度。

22、采用了上述技术方案,本发明具有以下的有益效果:

23、(1)本发明b1级电缆通过在外护套和缆芯之间添加由纤维组成的结构层作为粘附层,且粘附层的外层与外护套的内层之间相嵌套,提高了外护套在灼烧碳化后的附着力,使其不易脱落,从而使b1级电缆灼烧后的滴落物等级达到d0级,提高电缆的安全性能。

24、(2)本发明b1级电缆的粘附层为纤维编织带层或纤维束缠绕层,满足不同表面结构的缆芯的需求,通过分别限定纤维编织带层和纤维束缠绕层的结构参数,保证具有足够的强度,使得将外护套受火后的碳化物固定为一个整体,纤维强度保证护套碳化层不被标称功率20.5kw的火源吹落,即丙烷质量流量442±10mg/s、空气质量流量1550±95mg/s混合后通过带状燃烧器燃烧后形成的热气流吹落,或者避免因外护套碳化层自重而滴落,从而确保电缆达到d0级。

25、(3)本发明b1级电缆粘附层的纤维包含了多个种类,满足不同使用需求,电缆厂家可根据性能要求和成本考虑自由选择,应用场景广泛。

26、(4)本发明b1级电缆制备工艺采用低热释放护套料作为外护套,热释放速率和热释放总量较低,通过对粘附层的表面进行粗糙处理,改变粘附层表面的极性或者提高粘附层材料的表面粗糙度,进一步增加粘附层与外护套的粘附力,同时通过限定外护套挤出时的挤塑模芯和模套配置的拉伸比,从而保证粘附层的外层能够嵌入外护套的内层,使得制备而成的电缆既符合b1级要求又符合燃烧滴落物d0级要求。

27、(5)本发明b1级电缆制备工艺的表面粗糙处理包含多种处理方式可供选择,满足不同生产条件需求。

- 还没有人留言评论。精彩留言会获得点赞!