硫化钴/二氧化锡复合薄膜的制备方法、应用及其染料敏化太阳能电池

1.本发明涉及对电极材料制备技术领域,特别涉及一种稳定、透明的硫化钴/二氧化锡复合薄膜的制备方法及其在染料敏化太阳能电池中应用。

背景技术:

2.随着全球能源危机日益加剧、碳达峰碳中和的政策颁布,太阳能凭借其具有资源丰富、分布广泛、绿色环保等优点,已成为能源领域中的研究热点。在染料敏化太阳能电池中,贵金属铂具有良好的导电性和催化活性,是最常用的对电极材料。但由于铂存在资源有限、成本高、在i-/i

3-电解质体系中易腐蚀等缺点,促使大量的研究致力于寻找可替代贵金属、贮存丰富的对电极材料,包括碳材料、导电聚合物、硒化物、过渡金属硫化物、合金材料等。其中,过渡金属硫化物因具有较好的稳定性、良好的电催化性能正日益受到重视。

3.在非铂对电极材料的探索中,硫化钴纳米材料以其优异的电催化性能受到不少关注。硫化钴作为过渡金属硫化物中的一员,不仅具有纳米材料的共有特性,而且在光学、电学等方面也有较好的性能,是一种很好的对电极材料。电化学测试结果表明硫化钴对电极具有较好的电催化活性,且与铂电极基本相当。最近,采用水热、溶剂热、电镀、电沉积等方法制备得到不同形貌和物相的硫化钴,并在染料敏化太阳能电池中取得良好的光伏性能。但在上述制备过程中,大多需要繁琐复杂的实验过程或苛刻的制备条件。与此同时,硫属化合物薄膜的低温制备技术得到了快速发展。但是,低温制备技术制备的硫化钴薄膜在高湿度环境下存在易分解、稳定性差等问题,严重制约染料敏化太阳能电池广泛应用。

技术实现要素:

4.发明目的:针对现有技术中存在的问题,本发明提供一种稳定、透明的硫化钴/二氧化锡复合薄膜制备方法及其应用,通过将二氧化锡前驱体溶液旋涂于硫化钴薄膜表面,从而制备了一种稳定的透明硫化钴/二氧化锡复合薄膜,解决了硫化钴薄膜在高湿度空气中易分解、不稳定等问题,且具有制备方法简单、成本低廉,反应时间短等优点。本发明对缓解能源危机和环境问题具有重要的意义。

5.技术方案:本发明提供了一种稳定、透明的硫化钴/二氧化锡复合薄膜制备方法,包括以下步骤:步骤一、将导电玻璃洗净、干燥;步骤二、将六水合氯化钴和硫代乙酰胺放入无水乙醇溶液中,搅拌均匀得混合液;步骤三、将步骤一处理后的导电玻璃放入混合液中恒温加热,得硫化钴薄膜;步骤四、将二水合氯化亚锡和无水乙醇混合并稀释,得前驱体溶液;步骤五、将前驱体溶液旋涂到硫化钴薄膜上,经固化处理,得硫化钴/二氧化锡复合薄膜。

6.优选地,步骤四中,所述前驱体溶液浓度为0.9~1.1mmol/ml。

7.进一步地,步骤五中,所述固化处理为180℃~240℃高温中固化处理0.5~1.5小时。

8.优选地,步骤二中,所述六水合氯化钴和所述硫代乙酰胺摩尔比为1:0.8-1.2。

9.进一步地,步骤二中,所述恒温加热为80℃~90℃下恒温加热5~7小时。

10.优选地,步骤一中,所述导电玻璃为氧化铟锡导电玻璃或氟掺杂氧化锡导电玻璃。

11.优选地,步骤一中,所述洗净处理为依次用清洗剂、去离子水、无水乙醇洗净。

12.本发明还提供了一种根据上述任一项所述的方法制备的硫化钴/二氧化锡复合薄膜在染料敏化太阳能电池中的应用。

13.本发明还提供了一种染料敏化太阳能电池:由光阳极、电解液以及对电极组装制得,所述对电极为根据上述任一项所述的方法制备得到的硫化钴/二氧化锡复合薄膜。

14.有益效果:1.本发明的制备方法优点是制备过程简单易操作,原料易得且低毒,成本低廉,大大降低了染料敏化太阳能电池的整体成本。

15.2.本发明通过简单的低温热处理技术,在硫化钴薄膜表面上制备二氧化锡薄膜,无需苛刻的实验条件,即可制备出稳定可长期贮存的透明硫化钴/二氧化锡复合薄膜。

16.3.相较于低温制备的硫化钴薄膜及其加热处理后的硫化钴薄膜,本发明可有效抑制硫化钴分解,增强其稳定性的同时提升其电催化性能。一般情况下,低温制备的硫化钴薄膜结晶性较差,且在高湿度环境下容易分解。虽然高温热处理能有效提升纳米材料的结晶性,但是低温制备的硫化钴薄膜在高温热处理过程中也会降低其电催化活性。在高温热处理过程中,硫化钴薄膜虽然增强了其结晶性,但是也会导致薄膜发生热分解和自聚现象,从而影响其电催化性能。可见,通过在低温制备的硫化钴薄膜表面上固化一层二氧化锡薄膜,不仅能抑制硫化钴薄膜发生热分解和自聚,而且也能增强其结晶性,从而提升了其电催化性能。

17.4.本发明提供了一种稳定、透明的硫化钴/二氧化锡复合薄膜对电极,由其组装的染料敏化太阳能电池具有良好的光伏性能,具有巨大的应用前景。

附图说明

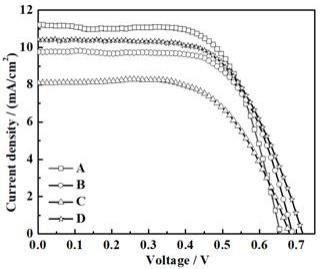

18.图1为本发明实施方式4与对比例1-2中各薄膜制备的染料敏化太阳能电池光电流密度-电压曲线图;图2为本发明实施方式4与对比例1-2中各薄膜制备的染料敏化太阳能电池光电转换效率的稳定性曲线图,其中电池器件存储环境为湿度60%以上;其中,a曲线对应铂电极,b曲线对应未作任何处理直接制备的硫化钴薄膜,c曲线对应经加热处理的硫化钴薄膜,d曲线对应本发明实施方式4中制备的硫化钴/二氧化锡薄膜。

具体实施方式

19.下面结合附图对本发明进行详细的介绍。

20.实施方式11)将fto导电玻璃依次经过清洗剂、去离子水、无水乙醇清洗,再经过干燥处理,得

到洁净的fto基片。

21.2)将六水合氯化钴和硫代乙酰胺按1:1的摩尔比,称取35.7mg六水合氯化钴和11.3mg硫代乙酰胺,溶于15ml无水乙醇溶剂中,并搅拌均匀,将洁净的fto基片导电面朝下置于配置好的溶液中,放入干燥箱在80℃的温度下恒温加热6小时。

22.3)将无水乙醇作为溶剂,取10ml溶剂,向所述溶剂中加入112.8mg二水合氯化亚锡,搅拌均匀,制得0.05mol/ml二氧化锡溶液,再取0.1ml的0.05mol/ml二氧化锡溶液将其与4.9ml的无水乙醇混合均匀,稀释成1mmol/ml的二氧化锡前驱体溶液。

23.4)将步骤2)中加热结束的fto基片取出,用无水乙醇冲洗,经干燥后置于旋涂仪中,滴加步骤3)中配置好的1mmol/ml的二氧化锡前驱体溶液,旋涂条件为3000rpm,30秒。随后将旋涂结束的fto基片在200℃高温中固化处理1小时,即可制得一种稳定、透明的硫化钴/二氧化锡薄膜,将其置于空气中贮存。

24.实施方式21)将fto导电玻璃依次经过清洗剂、去离子水、无水乙醇清洗,再经过干燥处理,得到洁净的fto基片。

25.2)将六水合氯化钴和硫代乙酰胺按1:0.8的摩尔比,称取35.7mg六水合氯化钴和9.0mg硫代乙酰胺,溶于15ml无水乙醇溶剂中,并搅拌均匀,将洁净的fto基片导电面朝下置于配置好的溶液中,放入干燥箱在90℃的温度下恒温加热5小时。

26.3)将无水乙醇作为溶剂,取10ml溶剂,向所述溶剂中加入112.8mg二水合氯化亚锡,搅拌均匀,制得0.05mol/ml二氧化锡溶液,再取0.09ml的0.05mol/ml二氧化锡溶液将其与4.91ml的无水乙醇混合均匀,稀释成0.9mmol/ml的二氧化锡前驱体溶液。

27.4)将步骤2)中加热结束的fto基片取出,用无水乙醇冲洗,经干燥后置于旋涂仪中,滴加步骤3)中配置好的0.9mmol/ml的二氧化锡前驱体溶液,旋涂条件为3000rpm,30秒。随后将旋涂结束的fto基片在180℃高温中固化处理0.5小时,即可制得一种稳定、透明的硫化钴/二氧化锡薄膜,将其置于空气中贮存。

28.实施方式31)将fto导电玻璃依次经过清洗剂、去离子水、无水乙醇清洗,再经过干燥处理,得到洁净的fto基片。

29.2)将六水合氯化钴和硫代乙酰胺按1:1.2的摩尔比,称取35.7mg六水合氯化钴和13.6mg硫代乙酰胺,溶于15ml无水乙醇溶剂中,并搅拌均匀,将洁净的fto基片导电面朝下置于配置好的溶液中,放入干燥箱在80℃的温度下恒温加热7小时。

30.3)将无水乙醇作为溶剂,取10ml溶剂,向所述溶剂中加入112.8mg二水合氯化亚锡,搅拌均匀,制得0.05mol/ml二氧化锡溶液,再取0.11ml的0.05mol/ml二氧化锡溶液将其与4.89ml的无水乙醇混合均匀,稀释成1.1mmol/ml的二氧化锡前驱体溶液。

31.4)将步骤2)中加热结束的fto基片取出,用无水乙醇冲洗,经干燥后置于旋涂仪中,滴加步骤3)中配置好的1.1mmol/ml的二氧化锡前驱体溶液,旋涂条件为3000rpm,30秒。随后将旋涂结束的fto基片在240℃高温中固化处理1.5小时,即可制得一种稳定、透明的硫化钴/二氧化锡薄膜,将其置于空气中贮存。

32.实施方式41)将fto导电玻璃依次经过清洗剂、去离子水、无水乙醇清洗,再经过干燥处理,得

到洁净的fto基片。

33.2)将六水合氯化钴和硫代乙酰胺按1:1的摩尔比,称取35.7mg六水合氯化钴和11.3mg硫代乙酰胺,溶于15ml无水乙醇溶剂中,并搅拌均匀,将洁净的fto基片导电面朝下置于配置好的溶液中,放入干燥箱在80℃的温度下恒温加热6小时。

34.3)将无水乙醇作为溶剂,取10ml溶剂,向所述溶剂中加入112.8mg二水合氯化亚锡,搅拌均匀,制得0.05mol/ml二氧化锡溶液,再取0.1ml的0.05mol/ml二氧化锡溶液将其与4.9ml的无水乙醇混合均匀,稀释成1mmol/ml的二氧化锡前驱体溶液。

35.4)将步骤2)中加热结束的fto基片取出,用无水乙醇冲洗,经干燥后置于旋涂仪中,滴加步骤3)中配置好的1mmol/ml的二氧化锡前驱体溶液,旋涂条件为3000rpm,30秒。随后将旋涂结束的fto基片在210℃高温中固化处理1小时,即可制得一种稳定、透明的硫化钴/二氧化锡薄膜,将其置于空气中贮存。

36.5)以上述硫化钴/二氧化锡薄膜作为对电极,n719敏化的二氧化钛薄膜作为光阳极,并与含有i-/i

3-氧化还原电对的电解液组装成染料敏化太阳能电池,其光电流密度-电压曲线如图1d所示。

37.对比例11)将fto导电玻璃依次经过清洗剂、去离子水、无水乙醇清洗,再经过干燥处理,得到洁净的fto基片。

38.2)将六水合氯化钴和硫代乙酰胺按1:1的摩尔比,称取35.7mg六水合氯化钴和11.3mg硫代乙酰胺,溶于15ml无水乙醇溶剂中,并搅拌均匀,将洁净的fto基片导电面朝下置于配置好的溶液中,放入干燥箱在80℃的温度下恒温加热6小时。

39.3)待加热结束后,将fto基片取出,并进行室温干燥处理,即可获得低温制备的硫化钴薄膜。

40.4)以上述硫化钴薄膜作为对电极,n719敏化的二氧化钛薄膜作为光阳极,并与含有i-/i

3-氧化还原电对的电解液组装成染料敏化太阳能电池,其光电流密度-电压曲线如图1b所示。

41.5)为了进行对比,以购买的商业化铂电极作为参考电极,由其构成的染料敏化太阳能电池的光电流密度-电压曲线如图1a所示。

42.对比例21)将fto导电玻璃依次经过清洗剂、去离子水、无水乙醇清洗,再经过干燥处理,得到洁净的fto基片。

43.2)将六水合氯化钴和硫代乙酰胺按1:1的摩尔比,称取35.7mg六水合氯化钴和11.3mg硫代乙酰胺,溶于15ml无水乙醇溶剂中,并搅拌均匀,将洁净的fto基片导电面朝下置于配置好的溶液中,放入干燥箱在80℃的温度下恒温加热6小时。

44.3)待加热结束后,将fto基片取出,并在210℃的温度下固化1小时即可获得热处理的硫化钴薄膜。

45.4)以上述硫化钴薄膜作为对电极,n719敏化的二氧化钛薄膜作为光阳极,并与含有i-/i

3-氧化还原电对的电解液组装成染料敏化太阳能电池,其光电流密度-电压曲线如图1c所示。

46.对基于实施方式4制备的硫化钴/二氧化锡薄膜的电池器件、对比例1-2与基于铂

电极的电池器件进行对比,图1展现出四种对电极组装的染料敏化太阳能电池光电流密度-电压曲线。可见,基于铂电极的电池器件光电转换效率为4.82%,光电流密度为11.24 ma

·

cm-2

,开路电压为0.66v,填充因子为0.65,如图1中的a曲线所示。基于硫化钴薄膜的电池器件光电转换效率为4.38%,光电流密度为9.77ma

·

cm-2

,开路电压为0.69v,填充因子为0.65,如图1中的b曲线所示。基于热处理硫化钴薄膜的电池器件光电转换效率为3.41%,光电流密度为8.09 ma

·

cm-2

,开路电压为0.68v,填充因子为0.62,如图1中的c曲线所示。基于硫化钴/二氧化锡薄膜的电池器件光电转换效率为4.58%,光电流密度为10.42 ma

·

cm-2

,开路电压为0.72v,填充因子为0.61,如图1中的d曲线所示。因此,所制备的硫化钴/二氧化锡薄膜具有良好的电催化活性,且与铂电极相当;由其组装的染料敏化太阳能电池也具有良好的光伏性能,且电池器件光电转换效率也与基于铂电极的电池器件效率相当。

47.将图1中的染料敏化太阳能电池b、c和d置于湿度60%的环境下,经过测量光电流密度-电压曲线,分析其光电转换效率的变化情况。对比例1中不做任何处理直接静置于湿度60%空气中的硫化钴薄膜最开始体现了较高的光电转换效率,但贮存时间短,稳定性差;对比例2中加热处理后的硫化钴薄膜,开始时器件效率不如对比例1,静置一段时间后效率有所增加,但贮存时间久后光电转换效率依旧降低,硫化钴薄膜并没有同时展现出良好的电催化性能和稳定性;而实施方式4中采用二氧化锡前驱体溶液旋涂于硫化钴薄膜表面上,获得硫化钴/二氧化锡薄膜;开始时器件效率高于对比例1和对比例2,且存储96小时以后,仍然具有稳定的、较高的器件效率;实验结果表明经过本发明方法处理后,硫化钴薄膜的稳定性显著提升,可有效提升染料敏化太阳能电池的光电转换效率,具有巨大的应用前景。

48.上述实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所做的等效变换或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1