一种半导体晶圆蚀刻后的深孔清洗方法与流程

1.本发明涉及半导体制造工艺技术领域,尤其涉及一种半导体晶圆蚀刻后的深孔清洗方法。

背景技术:

2.在半导体器件的生产过程中,需要清洗刻蚀出的深孔,而深孔清洗直接关系着半导体器件的最终功能的实现。如果无法在清洗过程中将聚合物就会直接影响后续镀金制程中形成的金属层的导通能力,继而导致器件的接地性能受到影响,会严重影响成品的性能、成品率及可靠性,甚至电性功能完全无法实现,进而导致产品报废。

3.深孔通常经过干法蚀刻制程形成,在干法蚀刻过程中会产生聚合物,在目前的工艺中,去除在干法蚀刻中所产生的聚合物是用湿法制程做清洗,用作清洗的化学品为ekc,该化学品为有机溶剂,在清洗聚合物的过程中能起到显著的作用且不具腐蚀性。但伴随着器件上图形的增多及深度的增加,刻蚀深度可以达到100微米,在干法蚀刻过程中除了产生聚合物以外还其他含有金属的附产物。在面对复杂图形中侧壁及深沟中的聚合物以及金属附产物的清洗时,单纯的ekc清洗能力会略显不足,会导致在深孔的孔底及侧壁,有聚合物及金属物质残留,进而在深孔底部及侧壁生长金属的制程中,导致形成的金属层的导通功能受到影响,甚至金属层脱落,带来的直接后果就是器件的电性、成品率和可靠性严重降低甚至于电性功能完全无法实现。而间接给公司带来的经济损失,给客户的产品交期的延迟等因素所带来的损失更是无法估量。

技术实现要素:

4.本发明的目的在于克服现有的深孔清洗技术难以完全清洗干净深孔中的聚合物及在干法蚀刻中形成的其他附产物及含有金属的附产物的问题,提供了一种半导体晶圆蚀刻后的深孔清洗方法。

5.本发明的目的是通过以下技术方案来实现的:

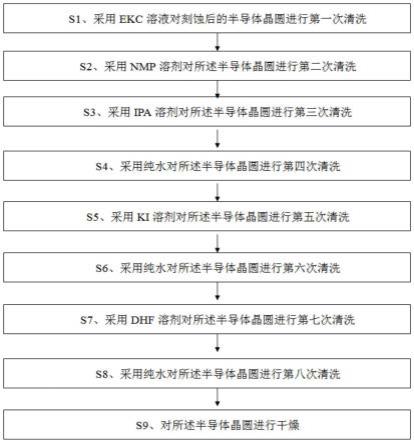

6.主要提供一种半导体晶圆蚀刻后的深孔清洗方法,所述清洗方法包括以下步骤:

7.s1、采用ekc溶液对刻蚀后的半导体晶圆进行第一次清洗,其中,ekc溶液为nmp溶剂和带有碱性的胺的混合溶液;

8.s2、采用nmp溶剂对所述半导体晶圆进行第二次清洗;

9.s3、采用ipa溶剂对所述半导体晶圆进行第三次清洗;

10.s4、采用纯水对所述半导体晶圆进行第四次清洗;

11.s5、采用ki溶剂对所述半导体晶圆进行第五次清洗;

12.s6、采用纯水对所述半导体晶圆进行第六次清洗;

13.s7、采用dhf溶剂对所述半导体晶圆进行第七次清洗;

14.s8、采用纯水对所述半导体晶圆进行第八次清洗;

15.s9、对所述半导体晶圆进行干燥。

16.在一个示例中,一种半导体晶圆蚀刻后的深孔清洗方法,所述第一次清洗、第二次清洗、第三次清洗、第四次、第五次和第六次清洗的方式为浸泡或喷射。

17.在一个示例中,一种半导体晶圆蚀刻后的深孔清洗方法,所述第一次清洗的制程时间为30分钟,制程温度为90

°

。

18.在一个示例中,一种半导体晶圆蚀刻后的深孔清洗方法,所述第二次清洗的制程时间为30分钟,制程温度为90

°

。

19.在一个示例中,一种半导体晶圆蚀刻后的深孔清洗方法,所述第三次清洗的制程时间为1分钟至5分钟。

20.在一个示例中,一种半导体晶圆蚀刻后的深孔清洗方法,所述第五次清洗的制程时间为1分钟至5分钟,制程温度为常温。

21.在一个示例中,一种半导体晶圆蚀刻后的深孔清洗方法,所述第七次清洗的制程时间为1分钟至5分钟,制程温度为常温。

22.在一个示例中,一种半导体晶圆蚀刻后的深孔清洗方法,所述第四次、第六次及第八次清洗的制程时间为1分钟至5分钟。

23.在一个示例中,一种半导体晶圆蚀刻后的深孔清洗方法,所述干燥的方式为旋转甩干或氮气吹干,所述干燥的持续时间为5分钟。

24.在一个示例中,一种半导体晶圆蚀刻后的深孔清洗方法,所述nmp溶剂的浓度为95%以上,所述ipa溶剂的浓度为95%以上。

25.需要进一步说明的是,上述各选项对应的技术特征可以相互组合或替换构成新的技术方案。

26.与现有技术相比,本发明有益效果是:

27.本发明通过在进行ekc及nmp溶剂清洗之后,增加ki及dhf溶剂的清洗,从而能够完全清洗深孔中的聚合物及在干法蚀刻中所产生的金属残留物,保证半导体器件的成品性能、成品率及可靠性。

附图说明

28.图1为本发明实施例示出的一种半导体晶圆蚀刻后的深孔清洗方法的流程示意图。

具体实施方式

29.下面结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.在本发明的描述中,属于“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

31.此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

32.参见图1,提供一种半导体晶圆蚀刻后的深孔清洗方法,所述清洗方法包括以下步骤:

33.s1、采用ekc溶液对刻蚀后的半导体晶圆进行第一次清洗,其中,ekc溶液为nmp溶剂和带有碱性的胺的混合溶液;ekc溶液由于含有nmp(n-甲基吡咯烷酮,n-methyl pyrrolidon)溶剂并带有碱性,对半导体晶圆的本体有一定的蚀刻作用,但是通过调整胺的添加比例,可以在清洗聚合物时起到显著作用同时能够避免或者尽量降低蚀刻作用。在本实施例中,第一次清洗的方式为浸泡或喷射,当清洗方式为浸泡时,浸泡时间为30分钟,浸泡温度为90

°

。

34.s2、采用nmp溶剂对所述半导体晶圆进行第二次清洗,其中,nmp溶剂为纯有机溶剂且不具腐蚀性,可以在清洗聚合物的过程中起到显著的作用,不会对半导体晶圆本体产生时刻作用。可选地,nmp溶剂的浓度为95%以上。

35.在本实施例中,第二次清洗的方式为浸泡或喷射,当清洗方式为浸泡时,浸泡时间为30分钟,浸泡温度为90

°

。

36.s3、采用ipa溶剂对所述半导体晶圆进行第三次清洗,其中,可选地,ipa(异丙醇,iso-propyl alcohol)溶剂的浓度为95%以上。在本实施例中,第三次清洗的方式r制程时间为1分钟至5分钟。

37.s4、采用纯水对所述半导体晶圆进行第四次清洗,其中,在本实施例中,第四次清洗的方式为浸泡或喷射,清洗的制程时间为1分钟至5分钟。可选地,纯水为去离子水。

38.s5、采用ki溶剂对所述半导体晶圆进行第五次清洗,在本实施例中,第五次清洗的方式为浸泡或喷射,清洗的制程时间为1分钟至5分钟。其中,ki溶剂指的是碘化钾溶剂。

39.s6、采用纯水对所述半导体晶圆进行第六次清洗,在本实施例中,第六次清洗的方式为浸泡或喷射,清洗的制程时间为1分钟至5分钟。可选地,纯水为去离子水。

40.s7、采用dhf溶剂对所述半导体晶圆进行第七次清洗,在本实施例中,第七次清洗的方式为浸泡或喷射,清洗的制程时间为1分钟至5分钟。其中,dhf溶剂指的是稀氢氟酸溶剂。

41.进一步地,ki及dhf溶剂用于去除聚合物之外的金属附产物,由于干法蚀刻为保证深孔的完整性,需在深孔蚀刻的最后阶段,对孔底的金属层有一定的轰击,会在孔内形成金属颗粒物并与孔内的聚合物混合在一起,而这一部分金属颗粒物正好可以使用ki及dhf进行溶解。

42.进一步地,第四次清洗后才会显露出残留的金属颗粒物,这时再使用第五次清洗(ki溶剂)及第六次清洗(dhf溶剂)就可以去除对应的金属颗粒物。如在第四次清洗前使用第五次清洗(ki溶剂)及第六次清洗(dhf溶剂),金属颗粒物会在聚合物的包裹下保护起来,不利于清洗。其中,步骤s5和步骤s7之间没有必定的顺序要求,可根据实际情况进行调整。

43.s8、采用纯水对所述半导体晶圆进行第八次清洗,在本实施例中,第八次清洗的方式为浸泡或喷射,清洗的制程时间为1分钟至5分钟。可选地,纯水为去离子水。

44.s9、对所述半导体晶圆进行干燥,所述干燥的方式为旋转甩干或氮气吹干,所述干燥的持续时间为5分钟。

45.进一步地,其中涉及到的喷射优选采用喷淋的方式会带来更好的清洗效果。

46.进一步地,其中清洗参数如时间、温度、浓度等的设定,可根据实际情况进行调整。

47.通过上述方式,本发明实施例的半导体晶圆蚀刻后的深孔清洗方法通过在进行ekc及nmp溶剂清洗之后,增加ki及dhf溶剂的清洗,从而能够完全清洗深孔中的聚合物及在

干法蚀刻中所产生的金属残留物,保证半导体器件的成品性能、成品率及可靠性。

48.以上具体实施方式是对本发明的详细说明,不能认定本发明的具体实施方式只局限于这些说明,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演和替代,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1