超大尺寸高精度交叉双极化微带天线及其制造方法与流程

本发明涉及微带天线,具体涉及一种超大尺寸高精度交叉双极化微带天线及其制造方法。

背景技术:

1、在现代雷达系统中,无线电波承载了传递信息的作用,而天线作为发射和接收无线电波的装置,是无线通信系统的重要组成部分。随着无线终端设备不断朝智能化的方向发展,人们对无线通信的品质提出了更为严格的要求。这就要求无线传输的信号具有更好的质量和速度,因此要求接收基站的天线具有更好的电性能,从而使雷达系统能覆盖的范围更加广泛,通信容量可以得到显著提高。

2、双极化天线作为多极化天线的一种,能够同时发射或接收两个正交极化的电磁波。在现代雷达领域中,双极化天线已经得到了广泛应用,包括频率复用、收发一体化、极化分集、极化捷变、提高系统灵敏度等。微带天线是一种常用于构成双极化天线系统的结构形式。微带天线一般由辐射贴片、地板和介质基板构成,其中介质基板位于辐射贴片和地板之间,由于其具有平面结构、剖面低、重量轻、体积小、易与集成电路兼容等优点,在现代无线通信系统中得到了广泛的应用。但是微带天线也有频带宽度较窄、交叉极化过大等缺点。

3、随着雷达应用需求的不断提高,特别是对大阵面天线的需求提高,受到分配比例以及波长的影响,对天线的尺寸的要求往往比较大。而现有的天线通常做不了超大尺寸,即使天线的尺寸做的比较大,其装配次数较多、天线本身长度较短等也会导致较大的装配误差,从而导致天线精度降低,影响天线如电性能等的系统性能。

4、因此,提出一种超大尺寸高精度交叉双极化微带天线及其制造方法。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种超大尺寸高精度交叉双极化微带天线及其制造方法,解决了现有天线尺寸较小、精度较低、电性能等系统性能不佳的问题。

3、(二)技术方案

4、为实现以上目的,本发明通过以下技术方案予以实现:

5、一种超大尺寸高精度交叉双极化微带天线,其特征在于,微带天线结构包括底座、h极化微带板以及v极化微带板,每块所述h极化天线微带板与所述v极化天线微带板均为长条状结构且均包含不少于40个辐射贴片单元,所述h极化微带板与所述v极化微带板上均开设有沿其长度方向均匀分布的梳齿状凹槽,所述h极化微带板与所述v极化微带板通过梳齿状凹槽交叉嵌合组装,在嵌合位置形成天线单元,微带天线阵面由超过1600个天线单元组成。

6、优选地,所述v极化微带板与所述h极化微带板的底部通过螺装方式与所述底座连接,且两者底部还装配有连接器,所述v极化微带板与所述h极化微带板通过大面积钎焊方式分别与所述底座与所述连接器连接。

7、优选地,所述h极化微带板与所述v极化微带板的长度均超过800mm,宽度为50~100mm。

8、优选地,所述h极化微带板与所述v极化微带板的外形尺寸公差为±0.15mm,图形精度为-0.02~+0.01mm。

9、优选地,所述h极化微带板与所述v极化微带板的结构包括外层导电图形、内层导电图形、金属化通孔、金属化盲孔、非金属化通孔、树脂塞孔、板边盲槽和侧边金属化图形。

10、超大尺寸高精度交叉双极化微带天线的制造方法,具体包括以下步骤:

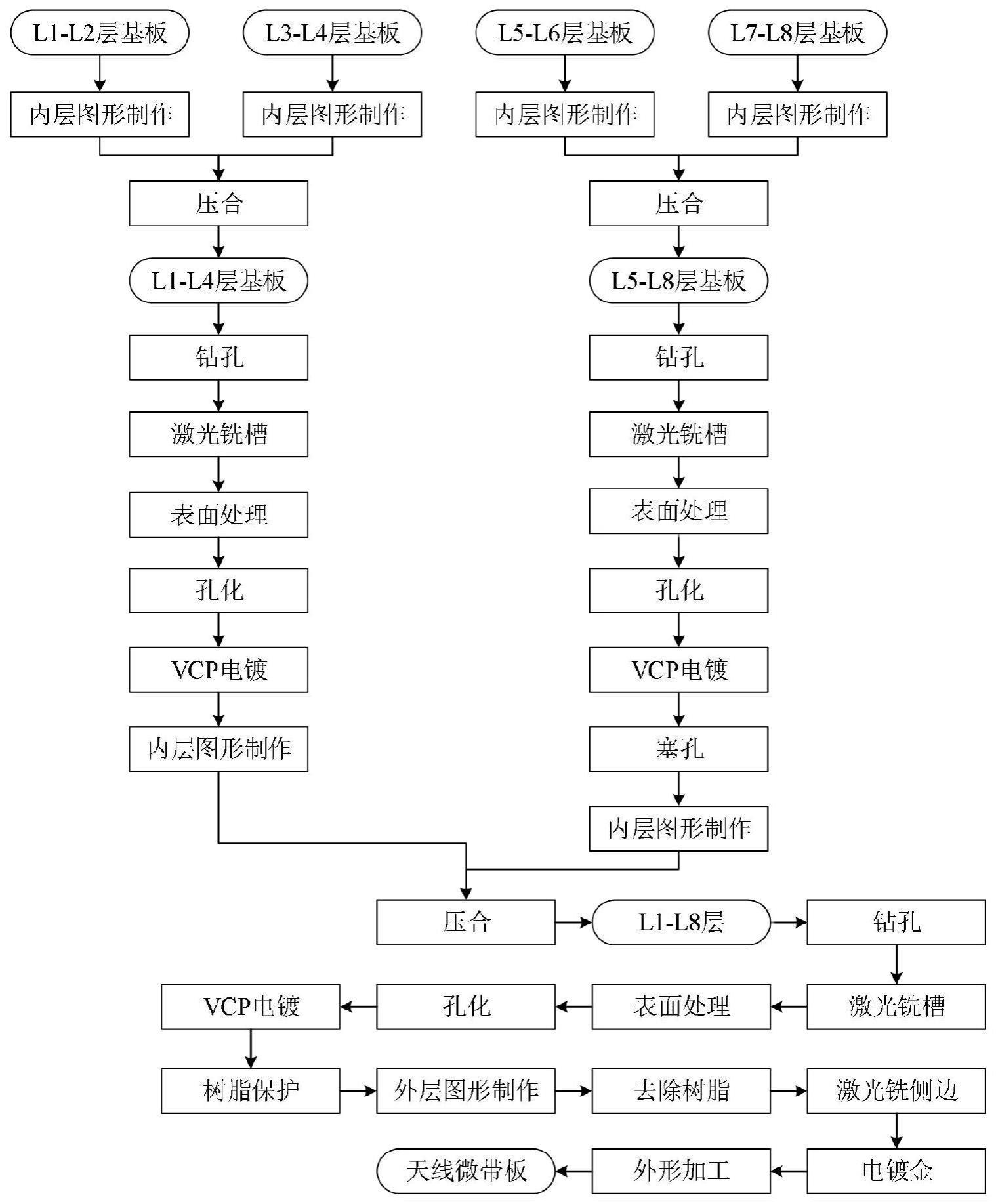

11、s1.使用四块介质基板叠压制作微带板,四块介质基板的表面与底面从上至下依次为l1层、l2层、l3层、l4层、l5层、l6层、l7层、l8层,四块介质基板分别为l1-l2层基板、l3-l4层基板、l5-l6层基板、l7-l8层基板,采用nd:yag/uv固体激光分别在l1-l2层基板、l3-l4层基板、l5-l6层基板、l7-l8层基板钻孔,再采用ldi法分别在l2层、l3层、l6层、l7层制作导电图形;

12、s2.分别将l1-l2层、l3-l4层热压,形成l1-l4层基板;

13、将l5-l6层基板、l7-l8层基板热压,形成l5-l8层基板;

14、分别在l1-l4层基板、l5-l8层基板上采用nd:yag/uv固体激光钻孔,并对需要金属化的孔进行沉铜处理,沉铜处理后的孔为金属化盲孔;

15、在需要塞孔的金属化盲孔内塞入树脂后固化,固化温度为120℃~180℃,固化时间为45min~60min,固化完成后将塞孔处磨平,制备出树脂塞孔,再在树脂塞孔表面进行化学镀处理;

16、在l1层面进行沉铜处理形成焊盘,沉铜区域为金属化盲孔周围,焊盘铜厚在40um以上;

17、采用ldi法分别在l4层、l5层制作导电图形;

18、s3.将l1-l4层基板、l5-l8层基板热压,形成l1-l8层基板,并在l1-l8层基板上加工出需金属化的侧边;

19、s4.采用nd:yag/uv固体激光钻孔制备孔与板边盲槽,在l1-l8层基板上,对需要金属化的孔进行沉铜处理,沉铜处理后的孔为金属化通孔;

20、采用树脂保护金属化侧边;

21、采用ldi法分别在l1层、l8层制作外层导电图形,上述l2层、l3层、l4层、l5层、l6层、l7层导电图形为内层导电图形;

22、去除树脂,进行表面镀涂;

23、表面镀涂完成后采用nd:yag/uv激光烧蚀除去多余的金属化侧壁,制作出金属化侧边图形;

24、再进行外形加工,在l1-l8层基板上加工出凹槽,凹槽沿l1-l8层基板长度方向分布,形成梳齿状凹槽,制成微带板;

25、s5.使用上述微带板分别加工出h极化微带板与v极化微带板,将两者通过梳齿状凹槽嵌合组装,在h极化微带板与v极化微带板底部装配连接器,并通过大面积钎焊方式与底座连接形成天线阵面,制备完成。

26、优选地,所述s2与所述s4中所钻孔的最小孔径为0.15mm。

27、优选地,所述s2与所述s4中的沉铜处理方式具体为:先采用化学镀法制备一层薄铜,厚度为0~5um,再使用垂直连续电镀法加厚铜厚至25um以上。

28、优选地,所述s2中,在塞入树脂后的孔上下表面用3m胶带进行阻胶,固化完成后去除3m胶带。

29、优选地,所述s3中,热压时所使用的粘接材料选用低流动度的环氧树脂粘接膜。

30、优选地,热压前选择棕化法对内层图形进行表面处理。

31、优选地,热压过程选用pin-lam定位法以提高层间对位精度。

32、优选地,热压机选用长方形热熔头的burklesmartlam系列压机进行热压。

33、优选地,热压压力为280psi~350psi,温度为160℃~250℃,时间为180min~240min。

34、优选地,热压过程中采用聚四氟乙烯垫片法进行阻胶,防止溢胶。

35、优选地,表面镀涂分为大面积焊接区域镀涂与非焊接面镀涂,大面积焊接区域镀涂使用的方法可以为电镀金、化金、电镀镍金或电镀镍钯金,非焊接面镀涂使用方法为电镀金。

36、优选地,采用电镀金的方法进行表面镀涂时,采用差异镀金厚度设计,在大面积焊接区域的镀金厚度为0.13~0.45um,在非焊接面的镀金厚度为2~3um。

37、优选地,制备顶层图形时采用干膜曝光法,曝光机采用大族激光的大台面ldi-qm30系列激光直接成像曝光机。

38、(三)有益效果

39、本发明提供了超大尺寸高精度交叉双极化微带天线及其制造方法。与现有技术相比,具备以下有益效果:

40、1、本发明中的天线微带板均为长条状微带板,采用该设计方式可以采用电磁耦合馈电的方式为天线单元馈电,基于缝隙结构的电磁馈电网络,改善了天线的辐射性能和电磁兼容性能,在8~8.5ghz频率范围内,该双极化微带天线的电压驻波比小于2,单个在中心频率点上的增益约为8.9dbi。

41、2、本发明天线微带板采用多个天线单元排列在一块天线微带板上的整体化设计,不同微带板之间通过梳齿状凹槽交叉嵌合组装,可以有效减少装配次数以减少装配误差,从而确保天线的高精度,天线的电性能指标具有显著提升。

42、3、本发明天线微带板的长度超过800mm,尺寸大于常见的微波复合介质基板尺寸(18inch×24inch),本发明提供了大尺寸的微波复合介质基板的加工方法,能够有效对大尺寸微波复合介质基板进行加工,制造出具有高图形精度和高尺寸精度的微带板,加工的微带板外形精度为±0.15mm,图形精度为-0.02~+0.01mm。

43、4、本发明公开的双极化微带天线具有结构相对简单、效率高和电磁兼容性好的特点,适用于飞行器载体平台应用。

- 还没有人留言评论。精彩留言会获得点赞!