一种深紫外发光器件的制备方法及其所得器件

本发明涉及半导体器件及其制法,具体为一种深紫外发光器件的制备方法及其所得器件。

背景技术:

1、氮化物材料包括gan,inn和aln,以及诸如algan,inaln,ingan等的合金材料,由于其独特的材料特性,氮化物材料特别是algan和aln特别适用于制作深紫外发光二极管。基于氮化物的uvc-led已经在水净化、杀菌消毒、空气净化等领域得到应用。

2、一般常见的紫外光按照波长可以区分为三个波段:uva波段约落在320~400nm,uvb约在290~320nm,uvc波段则是在240~290nm。这其中以uvc波段的深紫外光光源市场潜力最大,可广泛运用于医疗、家电、杀菌、废水处理等领域。由于uvc波段的紫外光波长短,能量高,可以直接破坏微生物机体细胞中的dna(脱氧核糖核酸)或rna(核糖核酸)的分子结构,造成生长性细胞死亡或再生性细胞死亡,从而达到消毒的目的。

3、深紫外光源通常应用了低压汞灯技术,目前,第三代半导体氮化镓,尤其是基于超高温工艺的高铝组分的氮化镓基uvc led提供了新一代的深紫外光源技术。与传统紫外光源低压汞灯相比,氮化镓基uvc led具有许多优点。由于它是一种固态技术,它具有可定制的发射波长,长寿命,低电压操作,即时开/关,抗冲击,易于集成,设计灵活,驱动电路简化。因此,用uvc led光源代替传统汞灯光源,可充分发挥无汞污染、体积小、耗电低、寿命长等优点,大幅提高使用的方便性,在医疗、杀菌、分析仪器、家电等行业针对具体应用进行定制开发,创造出更多新的应用商机。

4、尽管在众多研究工作者持续不断的努力下uvc led的研究与应用取得了一定的进展,然而相较于成熟的同样基于iii族氮化物材料的蓝光led,uvc led的发光效率仍有很大的提升空间,其发光效率普遍较低(低于10%),且随波长的减小急剧下降。因此,基于iii族氮化物的uvc led要真正在杀菌和消毒领域成为主流光源技术方案,其发光效率必须得到进一步的提高。

5、uvc led中的材料的外延生长的主要问题有以下几个大的方面:第一、材料所需的最优生长温度极高(>1250℃的表面温度),目前主流的mocvd系统无法达到此温度,不适合此类材料的生长;第二、由于模板层生长温度的限制,模板层材料在生长过程中会产生大量的位错,并且这些位错会直接传播至有源层,降低了led发光效率,增加了器件漏电流。

技术实现思路

1、发明目的:为了克服现有技术的不足,本发明目的是提供一种位错密度大幅减少、方便可控的深紫外发光器件的制备方法,本发明的另一目的是提供一种具有低位错密度的深紫外发光器件。

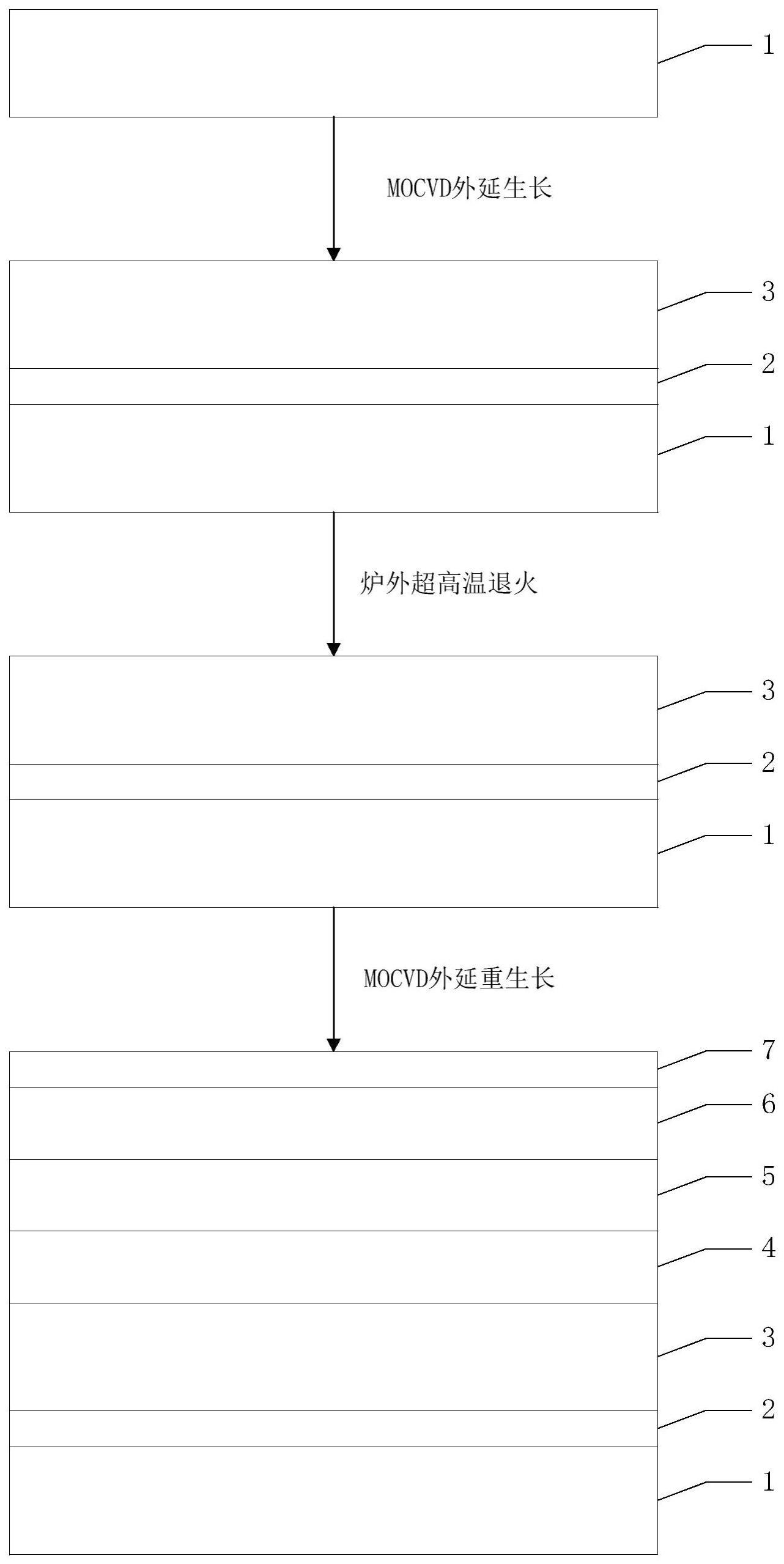

2、技术方案:本发明所述的一种深紫外发光器件的制备方法,包括以下步骤:

3、步骤一,在蓝宝石衬底上采用mocvd法依次外延生长形核层、模板层,模板层为c轴取向,且厚度为100~1000nm;

4、步骤二,为了避免退火时薄膜分解,将步骤一所得物每两组的外延面贴合叠放,在保护气氛、400~600torr压力下进行1600~1800℃超高温退火;

5、步骤三,将步骤二所得物在氢气气氛、1000~1200℃下进行处理表面,去除表面可能存在的玷污,采用mocvd法进行模板层重生长,以及依次外延生长n型接触层、有源发光层、p型层、p型接触层。

6、进一步地,步骤一中,形核层为10~200nm厚的aln,其外延生长的温度为900~1000℃。aln形核层用于降低由于模板层与蓝宝石衬底材料之间的晶格失配而在模板层中形成的张应力。模板层为algan,其外延生长的温度为1100~1200℃。模板层为aln,其外延生长的温度为1150~1250℃。algan中al的摩尔组分为60%~99%。al含量的高低对于uvc的吸光程度有影响,但是组分越高越不好长。algan模板中可掺杂si,浓度为1×1018~3×1019cm-3,能够增加模板层的导电性能,增加电流的均匀分布。

7、进一步地,蓝宝石衬底外延生长前,通过刻蚀形成在蓝宝石衬底表面形成圆锥形阵列,圆锥形的斜面为非c面晶向。退火温度低于1600℃,退火后晶体质量达不到预期;退火温度高于1800℃,会造成薄膜分解。退火压力低于400torr,退火后晶体质量达不到预期;现有设备机台无法实现退火压力高于600torr。

8、进一步地,步骤二中,退火时间为2~3小时,保护气氛为氮气。超高温退火,有利于外延材料的重结晶,减少材料的位错密度。退火时模板层若超过1000nm,薄膜在退火过程中可能会产生裂纹。

9、进一步地,步骤三中,重生长的模板层的晶体质量在随着厚度的增加而变好,但是到一定程度晶体质量会趋向稳定,因此,模板层重生长后,厚度优选为3~4μm。由于形核层、模板层在经退火后重结晶,材料中的位错密度大幅减少,重生长的模板层也继承退火后的模板层的位错密度。

10、上述制备方法所得深紫外发光器件,依次包括蓝宝石衬底、形核层、模板层、n型接触层、有源发光层、p型层和p型接触层,蓝宝石衬底表面形成圆锥形阵列,增加了形核层与模板层的横向生长趋势,从而导致部分位错横向传播,将不会进入随后的模板层,达到降低模板层中的位错密度的目的。圆锥形阵列的蓝宝石衬底可以减少uvc光的全反射,增加出光效率。

11、进一步地,圆锥形的直径为600~800nm,高度为400~700nm,相邻圆锥形的间距为1000~1200nm。圆锥形的直径小于600nm或大于800nm,对出光不利。圆锥形的高度取决于侧面和底面的夹角。相邻圆锥形的间距小于1000nm,很难生长c面晶向的形核层和模板层;相邻圆锥形的间距大于1200nm,达不到横向生长的趋势。

12、进一步地,n型接触层的厚度为500nm~5μm,材料优选为algan,掺杂si,掺杂浓度为1×1018~3×1019cm-3。有源发光层的厚度为20~100nm,优选为algan材料。p型层的厚度为50~100nm,优选为algan材料,掺杂mg,浓度为1×1018~7×1019cm-3。p型接触层的厚度为1~5nm,优选为gan材料,掺杂mg,浓度为1×1020~2×1020cm-3。

13、制备原理:先采用常规的mocvd的方法进行部分模板层的外延生长,再对模板层进行超高温退火。随后在经退火处理的模板层上,继续采用常规mocvd的方法生长模板层以及剩余的uvc led材料层。由于超高温退火的处理,外延材料会重结晶,材料层中的位错密度大幅减少。在退火后的模板层上外延生长的材料层的位错密度也相应的大幅减少。

14、有益效果:本发明和现有技术相比,具有如下显著性特点:

15、1、采用超高温退火处理后,对mocvd最优生长温度的要求降低,可以使用常规mocvd系统生长此类材料;

16、2、超高温退火的处理,外延材料会重结晶,材料层中的位错密度大幅减少,在退火后的模板层上重生长的外延材料层将继承模板层的位错密度,其位错密度也相应的大幅减少,进而能够提高led的发光效率,显著降低器件的漏电流;

17、3、aln形核层能够降低由于模板层与蓝宝石衬底材料之间的晶格失配而在模板层中形成的张应力;

18、4、器件的蓝宝石衬底表面形成圆锥形阵列,有利于增加形核层与模板层的横向生长趋势,从而导致部分位错横向传播,将不会进入随后的模板层,进一步降低模板层中的位错密度,同时,圆锥形阵列的蓝宝石衬底可以减少uvc光的全反射,增加出光效率。

- 还没有人留言评论。精彩留言会获得点赞!