富锂正极材料及其制备方法、锂离子电池与流程

1.本发明涉及储能电池正极材料技术领域,尤其涉及一种富锂正极材料及其制备方法、锂离子电池。

背景技术:

2.在锂离子电池的富锂正极材料中,富锂锰基材料xlimno2·

(1-x)li2mno3因具备优异的循环稳定性及高容量而备受关注。现有技术中富锂锰基材料为o3型结构,这类结构在较高的电压窗口下(>4.5v vs石墨烯)循环时,存在着过渡金属离子迁移,及层状结构向尖晶石相转变的现象,使得材料库仑效率下降,放电比容量因此逐次衰减,同时伴随极化增加,充放电平均电压压差增加,形成显著的电压滞后。这将进一步导致放电平均电压不断降低,出现电压衰减的问题。因此,现有技术中缺乏一种循环稳定性良好的富锂正极材料。

技术实现要素:

3.本发明提供一种富锂正极材料及其制备方法、锂离子电池,用以通过控制富锂正极材料的晶相结构类型为o2相,以及xrd衍射图谱中特征峰的强度之比,使得富锂正极材料的循环稳定性得以有效提升。

4.第一方面,本技术实施例提供一种富锂正极材料,所述富锂正极材料的分子通式为:li

x

niamnbmco

2-d

m'd,0.87≤x≤1.05,0.75<a+b+c<0.78,0.42≤a/b≤0.67,0≤c≤0.02,0≤d≤0.02,m为ta、nb、w、ti、fe、sb、sn、ce、al、si、co、zn、mg、和k中的至少一种,m'为p、s、和f的一种或多种;其中,

5.所述富锂正极材料的xrd图谱中,主峰为o2相,第一次主峰的强度与第二次主峰的强度之比为1.3-1.8;所述主峰的衍射角为18.3

°‑

18.5

°

,所述第一次主峰的衍射角为44.3

°‑

44.7

°

,所述第二次主峰衍射角为36.6

°‑

37

°

。

6.本技术实施例所提供的o2相为主相的富锂正极材料具备晶格缺陷以及晶格空位含量适宜的优势。一方面,可避免现有技术中富锂正极材料中第一次主峰与第二次主峰之比过高,导致晶格缺陷、晶格空位含量少致使其在充电-放电过程中,应力较快集中破坏富锂正极材料结构稳定性的问题。另一方面,可避免现有技术中富锂正极材料中第一次主峰与第二次主峰之比较低时,导致晶格缺陷、晶格空位含量太高引起富锂正极材料表界面、晶体框架不稳定的问题。在前述两方面的基础上,本技术实施例所提供的富锂正极材料具备高循环稳定性,并且因o2相中过渡金属层中的过渡金属向碱金属层迁移的能垒高于其它类型晶相结构的正极材料,例如,o3相;可使得充电-放电过程中层间阳离子不可逆迁移的现象得以有效缓解,从而更进一步提升富锂正极材料的循环稳定性。

7.一种可能的实施方式,所述第二次主峰的强度与所述主峰的强度之比为0.15-0.30;所述第一次主峰的半高宽fwhma≥0.5

°

,所述第二次主峰的半高宽fwhmb≥0.4

°

。

8.一种可能的实施方式,所述富锂正极材料的比表面积为1.0-4.0m2/g;所述富锂正极材料的中位粒径为3.0-12.0μm。

9.一种可能的实施方式,所述富锂正极材料在3.0t压力下的压实密度不低于2.7g/cm3;所述富锂正极材料的振实密度为2.0-3.0g/cm3。

10.一种可能的实施方式,所述富锂正极材料表面co

32-含量为0.01wt%-0.5wt%,oh-含量为0.01wt%-0.25wt%,na

+

含量小于0.005wt%。

11.第二方面,本技术实施例提供一种如第一方面及任一种可能的实施方式所述富锂正极材料的制备方法,包括:

12.在ph不低于7.5,温度为50-70℃的条件下,使盐溶液、碱溶液、及络合剂发生共沉淀反应,生成粒度分布span为1.2-1.8的前驱体;其中,所述盐溶液中镍离子与锰离子之间的摩尔比对应于富锂正极材料中镍元素与锰元素的化学计量比,所述粒度分布

13.对包括所述前驱体及钠盐的第一混合物进行多段烧结处理,得到含钠前体;其中,所述多段烧结处理中的烧结温度依次升高,所述多段烧结处理中的第一段烧结处理的温度为400-600℃,所述第一段烧结处理的烧结时间为3-8小时;

14.对包括所述含钠前体及锂源的第二混合物在350-500℃条件下,烧结5-20小时,得到所述富锂正极材料。

15.在本技术地一种实施例中,所述盐溶液中金属离子浓度为1-2mol/l,所述碱溶液中钠离子的浓度为1-2mol/l;所述络合剂以络合剂溶液形式进入所述反应设备时,所述络合剂溶液中的所述络合剂的浓度为0.02-0.2mol/l。

16.一种可能的实施方式,所述盐溶液中的溶质包括niso4、mnso4;所述碱溶液的溶质包括为naoh、na2co3、和nahco3中的至少一种。

17.一种可能的实施方式,所述络合剂选自:氨、硫酸铵、碳酸铵、碳酸氢铵、草酸铵、抗坏血酸、和十二烷基硫酸钠中的至少一种。

18.一种可能的实施方式,所述在ph在不低于7.5,温度为50-70℃的条件下,使盐溶液、碱溶液、络合剂溶液发生共沉淀反应,生成粒度分布span为1.2-1.8的目标前驱体,包括:

19.使所述盐溶液、所述碱溶液、含所述络合剂的络合剂溶液在ph为7.5-11.0的条件下发生共沉淀反应,生成中间中位粒径的中间前驱体,得到中间浆料;

20.增加所述中间浆料的ph值,使所述中间浆料中的所述中间前驱体的中位粒径变化值不超过0.6μm,得到粒度分布span为1.2-1.8的目标前驱体;其中,所述中间浆料增加后的ph值与增加前的所述ph值之差不超过1。

21.一种可能的实施方式,所述第一混合物中,钠元素与所述前驱体中镍元素及锰元素的和之间的摩尔比满足以下关系式:

22.一种可能的实施方式,所述第一混合物中还包括ta源、ta源、ti源、w源、fe源、sb源、sn源、ce源、zn源、mg源、k源、p源、s源、和f源中的至少一种。

23.在本技术的一种实施例中,所述多段烧结处理为两段烧结处理,第二段烧结处理的温度为800-950℃,烧结时间为10-20h。

24.一种可能的实施方式,所述第二混合物中还包括ta源、ta源、ti源、w源、fe源、sb

源、sn源、ce源、zn源、mg源、k源、p源、s源、和f源中的至少一种;所述第二混合物中,锂元素与所述含钠前体中镍元素及锰元素的和之间的摩尔比为

25.一种可能的实施方式,所述得到所述目标富锂正极材料之后,还包括:

26.将所述目标富锂正极材料水洗、离心,得到含水富锂正极材料;

27.在120-160℃的条件下烘干所述含水富锂正极材料。

28.第三方面,本技术实施例还提供一种锂离子电池,包括:

29.如第一方面及任一种可能的实施方式所述的富锂正极材料,或如第二方面及任一种可能的实施方式所述方法制备得到的富锂正极材料。

附图说明

30.图1为本技术实施例提供的一种制备富锂正极材料的流程图;

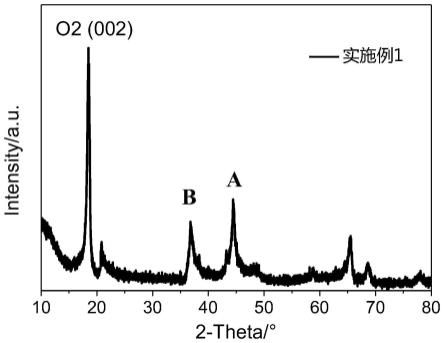

31.图2为本技术实施例提供的实施例1的x射线衍射图谱;

32.图3为本技术实施例提供的实施例1的电子扫描显微镜拍摄图;

33.图4为本技术实施例提供的实施例8的x射线衍射图谱;

34.图5为本技术实施例提供的对比例1的x射线衍射图谱;

35.图6为本技术实施例提供的对比例1的电子扫描显微镜拍摄图;

36.图7为本技术实施例提供的实施例1,8以及对比例1的x射线衍射图谱中主峰对比图;

37.图8为本技术实施例提供的对实施例1在1.0c条件下测试循环100圈的放电曲线;

38.图9为本技术实施例提供的对实施例8在1.0c条件下测试循环100圈的放电曲线;

39.图10为本技术实施例提供的对比例1在1.0c条件下测试循环100圈的放电曲线。

具体实施方式

40.为便于理解,以下针对本技术实施例中所提及的技术术语进行解释:

41.振实密度:在规定条件下,容器中的粉末经振实后所测得的单位容积的质量。其中,振实指示针对粉末进行震动,破坏其中的空隙,使之达到极限堆积密度。

42.压实密度:指正极/负极材料碾压于极片上后,正极/负极材料的密度。压实密度越高,电池的容量、能量密度越高。压实密度的表达式为,压实密度=面密度/(极片碾压后厚度-集流体厚度)。

43.比表面积:单位质量物料所具有的总面积。

44.首次库伦效率:定义为锂离子电池在首次充放电循环中放电容量与充电容量的比值。首次库伦效率为量化锂离子电池负极材料的性能指标之一。

45.电池容量:在一定条件下(放电率、温度、终止电压等)电池放出的电量(可用js-150d做放电测试)。单位:安培

·

小时(简称,以a

·

h表示,1a

·

h=3600c)。

46.能量密度:单位质量或单位体积电池释放的能量,即体积比能或质量比能。对于正极材料或锂离子电池来说,能量密度和功率密度均为变量。在锂离子电池多次使用后,能量密度会降低(电池容量会下降),功率密度也会降低。

47.针对现有技术中富锂正极材料随充电-放电因晶体内相变及离子迁移导致的循环

稳定性差的问题,本技术实施例提供一种富锂正极材料,该富锂正极材料的分子通式为li

x

niamnbmco

2-d

m'd,0.87≤x≤1.05,0.75<a+b+c<0.78,0.42≤a/b≤0.67,0≤c≤0.02,0≤d≤0.02,m为ta、nb、w、ti、fe、sb、sn、ce、al、si、co、zn、mg、和k中的至少一种,m'为p、s、和f的一种或多种。

48.其中,上述富锂正极材料的xrd图谱中,主峰为o2相,第一次主峰的强度与第二次主峰的强度之比为1.3-1.8;所述主峰的衍射角为18.3

°‑

18.5

°

,所述第一次主峰的衍射角为44.3

°‑

44.7

°

,所述第二次主峰衍射角为36.6

°‑

37

°

。

49.本技术实施例中所提供的富锂正极材料中,锂元素相对过度金属元素仅过量10%-40%,在该富锂正极材料表现出高比容量的情况下,该富锂正极材料提高了锂元素的使用率。且ni元素含量略高于现有技术中富锂正极材料中ni元素含量,在不影响材料比容量的同时,提升了该富锂正极材料的动力学性能,提升了放电平均电压,从而使其能量密度以及倍率性能、循环稳定性均得以有效提升。

50.进一步地,在该xrd图谱中的主峰为,所有衍射峰中高度最高的衍射锋。当前述主峰为o2相时,因xrd测试对物质结晶度、晶相组成中所含的原子序数、一次颗粒尺寸相近的晶体相的探测敏感度一致,所以主峰即对应于富锂正极材料中含量最高的晶相类型。因此,本技术实施例中的富锂正极材料是以o2相为主相(含量不小于80%)的富锂正极材料。

51.由于在同一正极材料中,不同相原子组成相同,且晶相结构中的主相可对正极材料的性能起到决定性作用,所以本技术实施例所提供的富锂正极材料的性能实际上决定于其晶相结构中的o2相。

52.进一步地,xrd图谱中,第一次主峰的强度ia与第二次主峰的强度ib之比ia/ib位于1.3-1.8之间,确保本技术实施例中所提供富锂正极材料中晶格缺陷以及空位含量适宜,以使该富锂正极材料中在电压窗口上限为4.45-4.6v时,表现出优异的结构稳定性。一方面,可有效缓和充电-放电过程中因锂离子脱嵌及回嵌引起的晶格应力,即避免现有技术中o3相富锂正极材料中同样衍射角的第一次主峰与同样衍射角的第二次主峰之间强度之比大于2所引起的晶格缺陷及空位含量少导致的都难以对抗晶格应力所引起的循环稳定性差的问题。另一方面,也可避免现有技术中o2相富锂正极材料中同范围衍射角的第一次主峰与同范围衍射角的第二次主峰之比小于1.2,所引起的结晶度太差、晶体框架及表界面不稳定,进而导致充电-放电过程中,随锂离子脱嵌层状结构易于坍塌的循环稳定性差的问题。

53.需要说明的是,本技术实施例中关于任一种峰的衍射角均为该衍射峰最高点,即峰顶所对应衍射角2*theta。

54.以下针对o2相进一步说明。o2为主相的富锂正极材料中,o阴离子堆叠序列为abac。较堆叠序列为abcabc的o3为主相的晶相结构,o2主相的富锂正极材料的晶相结构中,过渡金属层中ni/mn/li等阳离子任意占据mo6八面体位点;碱金属层中,li离子占据lio2八面体位点。前述晶相结构使得首圈充电引起深度脱锂之后,o2结构中过渡金属由过渡金属层迁移至碱金属层的能垒更高,从而抑制充电-放电过程中,过渡金属层的阳离子不可逆迁移降低晶相结构稳定性的问题。相应地,o2为主相的富锂正极材料在充电-放电过程中,层间阳离子不可逆迁移导致的相转变的现象得以减弱,进而有效改善了因相变引发的放电平均电压持续衰减的问题,并且表现出优异的电压稳定性以及循环性能。

55.此外,o2相为主相的晶相结构中阴离子氧化还原的可逆程度也高于现有技术中o3

相为主相的富锂正极材料,从而表现出高容量、高能量密度以及高首次库伦效率。

56.需要说明的时,本技术实施例中区分o3相以及o2相,并确定上述富锂正极材料的晶相结构以o2为主相是根据xrd图谱中主峰的衍射角所确定的。具体来说,o2相的xrd谱图上主峰(002)较o3相的xrd图谱的主峰(003)有细微左移。o2相的xrd谱图上主峰(002)的衍射角为2*theta=18.3-18.5

°

,而o3相的xrd图谱的主峰(003)的衍射角为2*theta=18.5~18.8

°

。

57.进一步地,上述第二次主峰的强度与主峰的强度之比为0.15-0.30,第一次主峰的半高宽fwhma≥0.5

°

,所述第二次主峰的半高宽fwhmb≥0.4

°

。

58.前述半高宽为衍射峰高度一半处所对应的峰宽。

59.进一步地,为避免比表面积太大引起稳定性下降的问题,在本技术的一种实施例中,上述富锂正极材料的比表面积为1.0-4.0m2/g。较之高比表面积的富锂正极材料,如前所述的低比表面积的o2主相的富锂正极材料中,一次颗粒的粒度更高,因而二次颗粒,即富锂正极材料具备更高的结构强度。当其用于锂离子电池时,可承受更高的辊压压力,从而制得在3.0t压力下压实密度不低于2.7g/cm3的极片,进而有效提升锂离子电池的能量密度。

60.此外,上述低比表面积的o2主相富锂正极材料因与电解液接触面积小,所以可有效缓解充电-放电过程中富锂正极材料与电解液之间的副反应,进而表现高循环稳定性。

61.进一步地,上述富锂正极材料的中位粒径为3.0-12.0μm。

62.进一步地,富锂正极材料的振实密度为2.0-3.0g/cm3。

63.进一步地,所述富锂正极材料表面co

32-含量为0.01wt%-0.5wt%,oh-含量为0.01wt%-0.25wt%,na

+

含量小于0.005wt%。

64.基于同一发明构思,本技术实施例还提供一种富锂正极材料的制备方法,该方法包括,请参考图1:

65.步骤101:在ph不低于7.5,温度为50-70℃的条件下,使盐溶液、碱溶液、及络合剂发生共沉淀反应,生成粒度分布span为1.2-1.8的前驱体。

66.其中,盐溶液的中镍离子与锰离子之间的摩尔比对应于富锂正极材料中镍元素与锰元素的化学计量比,粒度分布span根据下式得到:

67.该粒度为体积粒度分布。

68.上述盐溶液中的溶质包括niso4、mnso4。其中,盐溶液中金属离子(ni

+

、mn

2+

)浓度为1-2mol/l。

69.上述碱溶液的溶质包括为naoh、na2co3、和nahco3中的至少一种。其中,碱溶液中钠离子的浓度为1-2mol/l。

70.络合剂选自:氨、硫酸铵、碳酸铵、碳酸氢铵、草酸铵、抗坏血酸、和十二烷基硫酸钠中的至少一种。

71.上述络合剂可以干料的形式投入反应设备,也可以络合剂溶液形式进入反应设备。优选以络合剂溶液形式进入反应设备,以便于络合剂能随溶剂更快地分散于反应设备中,则络合剂溶液中的络合剂的浓度为0.02-0.2mol/l。

72.共沉淀反应的反应设备可以是反应釜。因此,在进行共沉淀反应时,可将盐溶液、碱溶液、络合剂溶液同步泵入反应釜中,使反应釜内该反应釜内ph为7.5-11.0,反应温度为

55-70℃,搅拌速率为400-800rpm。

73.进一步地,共沉淀反应过程中晶体的成核、生长与反应体系的ph环境息息相关,当ph较高时,例如为11.5时,反应体系中以成核为主,该阶段晶体生长缓慢,粒径增长缓慢,而数量呈显著增长现象。当ph较低时,例如为7.0时,反应体系以生长为主,该阶段晶相的粒径尺寸增长较快,而只有极少量的晶相成核。总之,反应体系中成核为主的ph值高于反应体系中的ph值;所呈现出的总体趋势为在高ph环境中成核,在较低ph环境中生长,然后在较高ph环境中继续生长,并增加span的总体趋势。因此,在本技术的一种实施例中,先使盐溶液、碱溶液、络合剂在高ph值(大于9.0,例如为11.5)条件下发生共沉淀反应1-5h,使得反应体系中的颗粒物成核达到成核粒径。然后,降低反应体系中的ph值0.5-1.5,使盐溶液、碱溶液、络合剂在ph为7.5-11.0的易于生长的条件下生成中间中位粒径的中间前驱体,得到中间浆料。接着,略微增加中间浆料的ph值,ph值的增加量不超过1(例如为0.25,0.5),以使中间浆料的反应体系倾向于晶体成核的酸碱度,以促进反应体系中的成核数量增加,且反应浆料中的中间前驱体与调节ph之前的中位粒径之差不超出

±

0.3μm,即中间浆料中的中间前驱体的中位粒径变化值不超过0.6μm;以实现目标前驱体尺寸不相差太大,且增加反应产物的粒度分布span的目的,从而得到span为1.2-1.8的目标前驱体。

74.步骤102:对包括前驱体及钠盐的第一混合物进行多段烧结处理,得到含钠前体。

75.其中,多段烧结处理中的烧结温度依次升高,且多段烧结处理中的第一段烧结处理的温度为400-600℃,该第一段烧结处理的烧结时间为3-8小时,以确保在第一段烧结处理中碳、氢元素各自以co2、h2o(g)形式逸出,避免后续烧结过程中因产生气体影响含钠前体成相过程。

76.上述多段烧结处理中,最后一段的烧结温度可以是800-950℃。

77.多段烧结处理过程中,“段”与“段”之间可以连续升温,也可以先降温(至室温)再升温,升温速率可以为2-5℃/min。

78.在本技术的一种实施例中,多段烧结处理为两段烧结处理,则第一段烧结处理的温度为400-600℃,烧结时间为3-8h;第二段烧结处理的温度为800-950℃,烧结时间为10-20h。

79.进一步地,上述含钠前体实际上为步骤103中与锂离子进行热交换而制备的纯相p2相型钠离子材料,因其在与锂盐中的锂离子进行热交换时,一部分锂离子将在进入该p2相含钠前体时,替换其中的钠层,因此,在本技术的一种实施例中,使含钠前体中钠与镍元素及锰元素和的摩尔比,与富锂正极材料中占据锂层的锂含量(mol)与镍元素及锰元素和的摩尔比相一致,即,第一混合物中,钠元素与所述前驱体中镍元素及锰元素的和之间的摩尔比满足以下关系式:

80.进一步地,上述第一混合物中还包括掺杂剂,掺杂剂可以选自:ta源、ta源、ti源、w源、fe源、sb源、sn源、ce源、zn源、mg源、k源、p源、s源、和f源中的至少一种。

81.其中,ta源可以是ta2o5。nb源可以是nb2o5。w源为wo3。ti源可以是tio2。fe源可以是fepo4和/或fe2o3。sb源可以是sb2o3和/或sb2o5。sn源可以是sno2。ce源可以是ceo2和/或cef3。al源可以是al2o3和/或al(oh)3。si源可以是sio2。co源可以是co3o4和/或co(oh)2。zn源可以是zno,mg源可以是mgo和/或mg(oh)2。k源可以是koh和/或k2s。

82.p源可以为nh4h2po4、li3po4、h3po4、和fepo4中的至少一种。s源可以是na2s和/或k2s。f源可以是naf、lif、kf、nh4f和/或cef3。

83.步骤103:对包括含钠前体及锂源的第二混合物在350-500℃条件下,烧结5-20小时,得到富锂正极材料。

84.其中,升温速率为2-5℃/min。

85.锂源选自:碳酸锂、氢氧化锂、氯化锂、和硝酸锂中的至少一种。

86.上述锂源与含钠前体在350-500℃的条件下共同烧结时,一部分锂离子与含钠前体中的碱金属层离子交换,取代含钠前体中的钠层,另少部分锂离子进入过渡金属层。

87.进一步地,为避免锂在高温下的挥发,上述第二混合物中,锂元素与富锂正极材料中设计值相比过量2~5mol%,即所述含钠前体中镍元素及锰元素的和之间的摩尔比为优选地,

88.进一步地,富锂正极材料中含与第一混合物中掺杂剂相对应的掺杂元素;而对于富锂正极材料来说,掺杂元素可不同程度地提升富锂正极材料的结构稳定性、晶体强度、电解液耐受性能、高电压耐受性能。

89.进一步地,离子交换过程中存在相的转变,部分金属离子可重新占位,从而实现低温掺杂以及部分包覆的效果。因此,本技术的一种实施例中,第二混合物还可包括掺杂剂,掺杂剂可以选自:ta源、ta源、ti源、w源、fe源、sb源、sn源、ce源、zn源、mg源、k源、p源、s源、和f源中的至少一种。该掺杂剂可以和第二混合物中的掺杂剂相同,也可以和第二混合物中的掺杂剂不同。

90.其中,ta源可以是ta2o5。nb源可以是nb2o5。w源为wo3。ti源可以是tio2。fe源可以是fepo4和/或fe2o3。sb源可以是sb2o3和/或sb2o5。sn源可以是sno2。ce源可以是ceo2和/或cef3。al源可以是al2o3和/或al(oh)3。si源可以是sio2。co源可以是co3o4和/或co(oh)2。zn源可以是zno,mg源可以是mgo和/或mg(oh)2。k源可以是koh和/或k2s。

91.具体来说,当富锂正极材料的掺杂元素包括ta、nb、w、ti、fe、sb、sn、ce、al、si、和zn中的一种或多种时,因前述掺杂元素在充电-放电过程中所表现出的电化学惰性,所以可起到支撑局部结构、抑制晶胞“呼吸”效应、降低晶格应力、提高富锂正极材料稳定性的作用。

92.当富锂正极材料的掺杂元素包括co时,可提升富锂正极材料的容量。

93.当富锂正极材料的掺杂元素包括mg、na、和k中的至少一种时,因mg、na、k位于富锂正极材料的碱金属层,所以在充电-放电过程中,可起到支撑碱金属层的作用,避免li过度脱嵌引起的晶格坍塌、错位现象,进而避免锂离子不可逆脱出(即难以嵌入),进而放电容量快速衰减的问题。除此之外,mg、na、和k还可增加碱金属层与碱金属层之间的层间距,从而提升碱金属层锂离子的迁移系数,提升富锂正极材料的动力学性能;例如,倍率性能。

94.当富锂正极材料的掺杂元素包括p时,可在富锂子材料中形成局部po

43-聚阴离子结构,该局部po

43-聚阴离子结构可与阳离子形成更强的共价键,因而使得富锂正极材料的材料高电压耐受性得以有效提升。

95.当富锂正极材料的掺杂元素包括s、和/或f时,因s、f将掺杂于o阴离子位,s和f可与过渡金属形成强于tm-o(tm代表过渡金属)的共价键,因此,可有效提高材料结构稳定性。

96.当富锂正极材料的掺杂元素包括w、sb、co时,w、sb、co可于晶界处富集,或部分熔融于原始晶体结构而消除晶界、降低材料比表面积,从而在充电-放电过程中,抑制电解液侵入富锂正极材料内,从而减少电解液与富锂正极材料之间的副反应。

97.当富锂正极材料的掺杂元素包括ti、al时,部分ti、al在富锂正极材料表面与氧气以及锂源发生化学反应,生成tio2、li2tio3、li4ti5o

12

、al2o3、lialo2等惰性物质、快离子导体、或二者的复合结构,从而提升富锂正极材料的表面耐受性及锂离子传输性能。

98.值得注意的是,现有技术中通过熔盐交换法,在约为280℃的温度条件(不超过300℃)下,利用锂离子置换锂钠复合前体中的钠,得到o2相为主相的富锂正极材料。该方法存在锂盐用量过多,即原材料的使用率低的问题。更为重要的是,大量锂熔盐形成的离子交换体系在降至室温后,存在易结块、易粘壁的问题,这导致需从反应釜中强制剥离制得的正极材料,进而导致收率低的问题。相反,上述步骤101-103所提供的制备方法中,因烧结温度高,使得li-na离子交换的热力学驱动得以显著增加,而由于含钠前体及单一锂盐中离子浓度差形成的动力学驱动下降,实际交换效果不低于低温熔盐离子交换体系(以最终体系残留na含量为判断标准)。此外,现有技术中,通过低温熔盐交换法制备o2相为主相的富锂正极材料时,因低温条件合成的锂离子正极材料表面容易生成残碱,因而需要添加更多的锂量,以避免表面残碱生成时的夺锂,进而导致富锂正极材料的层状结构内的锂不足的问题。

99.基于同一发明构思,本技术实施例还提供一种锂离子电池,该锂离子电池的正极极片相对于负极极片一侧涂布压实密度不低于2.7g/cm3(3.0t压力下)的混合浆料。该混合浆料由前述o2相为主相的正极材料以及导电剂、粘接剂混合制得。

100.以下通过实施例1-20以及对比例1-4进行详细说明。

101.实施例1

102.s1、将盐溶液、碱溶液和络合剂溶液同步泵入反应釜中,在ph为9.0的条件下进行共沉淀反应5h,降低反应釜ph,使反应釜中ph保持7.5,搅拌转速500rpm,反应温度60℃,直到反应沉淀物达到指定粒度d

50

=10.0μm。

103.其中,盐溶液中的ni、mn盐分别为niso4、mnso4,盐溶液金属离子总浓度为2mol/l;镍、锰元素摩尔比为0.30/0.45。碱溶液为na2co3溶液,碱溶液中na

+

总浓度为2mol/l;络合剂为氨水溶液,溶质分子总浓度为0.1mol/l。

104.s2、ph提高0.2,保持反应沉淀物d

50

波动值不超过

±

0.3,使反应沉淀物的span=1.3

±

0.1,继续反应至理论成品干料质量达到10kg后停止进料,陈化,洗涤,烘干后得到二次球前驱体;即镍锰复合的过渡金属盐前驱体a。

105.s3、以钠元素与镍锰过渡金属元素总摩尔量比为0.8*1.03(na过量3%),充分混合碳酸钠与过渡金属盐前驱体a,混合完成后,将混合体系置于空气气氛窑炉中进行烧结,采用两段烧结,两段烧结之间采用连续升温,首段烧结温度550℃,烧结时长4h,二段烧结温度860℃,烧结时长10h,全程升温速率2℃/min,二段烧结完成后自然降温至室温,得到层状na离子正极化合物c。

106.s4、以锂/(镍+锰)摩尔比为1.01*(1.05/0.75),即锂过量1mol%配比,将层状na离子正极化合物c与碳酸锂充分混合。将混合物置于空气气氛窑炉中进行烧结,烧结温度380℃,烧结时长10h,升温速率2℃/min,烧结完成后自然降温至室温,接着采用去离子水对残留na进行清洗,清洗完成后离心,置于140℃烘箱中烘干16h,得到主相为o2型富锂正极目标

产物。该富锂正极目标产物的sem图可参考图3。

107.实施例2

108.s1、将盐溶液、碱溶液,以及络合剂溶液同步泵入反应釜中,在ph为11.5的条件下进行共沉淀反应2h,降低反应釜ph,使反应釜ph保持10.8,搅拌转速600rpm,反应温度65℃,直到反应沉淀物前驱体达到指定粒度d

50

=7.0μm。

109.其中,盐溶液中的ni、mn盐分别为niso4、mnso4,盐溶液中金属离子总浓度为2mol/l;镍、锰元素摩尔比为0.24/0.54。碱溶液为naoh溶液,碱溶液中na

+

总浓度为2mol/l;络合剂溶液为十二烷基硫酸钠溶液,溶质分子总浓度为0.1mol/l。

110.s2、ph提高0.2,保持d50波动值不超过

±

0.3,使反应沉淀物的span=1.3

±

0.1,继续反应至理论成品干料质量达到10kg后停止进料,陈化,洗涤,烘干后得到二次球前驱体;即镍锰复合的过渡金属盐前驱体a。其中。

111.s3、以钠元素与镍锰过渡金属元素总摩尔量比为0.65*1.05(na过量5%),充分混合碳酸钠与过渡金属盐前驱体a。混合完成后,将混合体系置于空气气氛窑炉中进行烧结。采用两段烧结,两段烧结之间采用连续升温,首段烧结温度600℃,烧结时长4h,二段烧结温度900℃,烧结时长10h,全程升温速率2℃/min,二段烧结完成后自然降温至室温,得到层状na离子正极化合物c。

112.s4、以锂/(镍+锰)摩尔比为1.02*(0.87/0.78),即锂过量2mol%,将层状na离子正极化合物c与碳酸锂充分混合,将混合物置于空气气氛窑炉中进行烧结,烧结温度400℃,烧结时长10h,升温速率2℃/min,烧结完成后自然降温至室温,接着采用去离子水对残留na进行清洗,清洗完成后离心,最后于140℃烘箱中烘干16h,得到主相为o2型富锂正极目标产物。

113.实施例3

114.s1、将盐溶液、碱溶液,以及络合剂溶液同步泵入反应釜中,在ph为9.0的条件下进行共沉淀反应5h,降低反应釜ph,使反应釜中ph保持8.5,搅拌转速600rpm,反应温度65℃,直到反应沉淀物前驱体达到指定粒度d

50

=12.0μm。

115.其中,盐溶液中的ni、mn盐分别为niso4、mnso4,盐溶液中金属离子总浓度为1.5mol/l;其中镍、锰元素摩尔比为0.30/0.45。碱溶液为na2c2o4溶液,碱溶液中na

+

总浓度为1.5mol/l;络合剂溶液中溶质为草酸铵,溶质分子总浓度为0.08mol/l。

116.s2、ph提高0.2,保持d

50

波动值不超过

±

0.3,使反应沉淀物的span=1.3

±

0.1,继续反应至理论成品干料质量达到10kg后停止进料,陈化,洗涤,烘干后得到二次球前驱体;即镍锰复合的过渡金属盐前驱体a。

117.s3、以钠元素与镍锰过渡金属元素总摩尔量比为0.65*1.04(na过量4%),充分混合碳酸钠与过渡金属盐前驱体a。混合完成后,将混合体系置于空气气氛窑炉中进行烧结,采用两段烧结,两段烧结之间采用连续升温,首段烧结温度570℃,烧结时长4h,二段烧结温度880℃,烧结时长10h,全程升温速率2℃/min,二段烧结完成后自然降温至室温,得到层状na离子正极化合物c。

118.s4、以锂/(镍+锰)摩尔比为1.02*(0.90/0.75)计,即锂过量2mol%,将层状na离子正极化合物c与碳酸锂充分混合,将混合物置于空气气氛窑炉中进行烧结,烧结温度430℃,烧结时长10h,升温速率2℃/min,烧结完成后自然降温至室温,接着采用去离子水对残留na

进行清洗,清洗完成后离心,最后于140℃烘箱中烘干16h,得到主相为o2型富锂正极目标产物。

119.实施例4

120.s1、将盐溶液、碱溶液,以及络合剂溶液同步泵入反应釜,在ph为8.9的条件下进行共沉淀反应4h,降低反应釜ph,使反应釜中ph保持为7.9,搅拌转速600rpm,反应温度70℃,直到反应沉淀物前驱体达到指定粒度d

50

=10.5μm。

121.其中,盐溶液中的ni、mn盐分别为niso4、mnso4,混合盐溶液金属离子总浓度为1.0mol/l;其中镍、锰元素摩尔比为0.24/0.54。碱溶液为na2co3溶液,碱溶液中na

+

总浓度为1.0mol/l;络合剂溶液中为草酸铵溶液,溶质分子总浓度为0.08mol/l。

122.s2、ph提高0.2,保持d

50

波动值不超过

±

0.3,使反应沉淀物的span=1.3

±

0.1,继续反应至理论成品干料质量达到10kg后停止进料,陈化,洗涤,烘干后得到二次球前驱体;即镍锰复合的过渡金属盐前驱体a。

123.s3、以钠元素与镍锰过渡金属元素总摩尔量比为0.8*1.05(na过量5%),充分混合碳酸钠与过渡金属盐前驱体a。混合完成后,将混合体系置于空气气氛窑炉中进行烧结,采用两段烧结,两段烧结之间采用连续升温,首段烧结温度500℃,烧结时长5h,二段烧结温度900℃,烧结时长10h,全程升温速率2℃/min,二段烧结完成后自然降温至室温,得到层状na离子正极化合物c。

124.s4、以锂/(镍+锰)摩尔比为1.02*(1.02/0.78),即锂过量2mol%,将层状na离子正极化合物c与碳酸锂充分混合,将混合物置于空气气氛窑炉中烧结,烧结温度400℃,烧结时长10h,升温速率2℃/min,烧结完成后自然降温至室温,接着采用去离子水对残留na进行清洗,清洗完成后离心,最后于140℃烘箱中烘干16h,得到主相为o2型富锂正极目标产物。

125.实施例5

126.s1、将盐溶液、碱溶液,以及络合剂溶液同步泵入反应釜中,在ph为9.3的条件下进行共沉淀反应4h,降低反应釜ph,使反应釜中ph保持8.3,搅拌转速600rpm,反应温度65℃,待反应沉淀物前驱体达到指定粒度d

50

=9.5μm。

127.其中,盐溶液中的ni、mn盐分别为niso4、mnso4,盐溶液中金属离子总浓度为1.0mol/l;其中镍、锰元素摩尔比为0.27/0.48。碱溶液为na2co3溶液,碱溶液中na

+

总浓度为1.0mol/l;络合剂溶液中溶质为草酸铵,溶质分子总浓度为0.08mol/l。

128.s2、ph提高0.2,保持d

50

波动值不超过

±

0.3,使反应沉淀物的span=1.3

±

0.1,继续反应至理论成品干料质量达到10kg后停止进料,陈化,洗涤,烘干后得到二次球前驱体;即镍锰复合的过渡金属盐前驱体a。

129.s3、以钠元素与镍锰过渡金属元素总摩尔量比为0.73*1.05(na过量5%),充分混合碳酸钠与过渡金属盐前驱体a。混合完成后,将混合体系置于空气气氛窑炉中进行烧结,采用两段烧结,两段烧结之间采用连续升温,首段烧结温度500℃,烧结时长5h,二段烧结温度880℃,烧结时长12h,全程升温速率2℃/min,二段烧结完成后自然降温至室温,得到层状na离子正极化合物c。

130.s4、以锂/(镍+锰)摩尔比为1.02*(0.98/0.75),即锂过量2mol%,将层状na离子正极化合物c与碳酸锂充分混合,混合完成后,将混合物置于空气气氛窑炉中进行二次烧结,烧结温度400℃,烧结时长10h,升温速率2℃/min,烧结完成后自然降温至室温,接着采用去

离子水对残留na进行清洗,清洗完成后离心,最后于140℃烘箱中烘干16h,得到主相为o2型富锂正极目标产物。

131.实施例6

132.s1、将盐溶液、碱溶液,以及络合剂溶液同步泵入反应釜中进行共沉淀反应,反应釜ph保持8.0,搅拌转速600rpm,反应温度70℃,待反应沉淀物前驱体达到指定粒度d

50

=10.0μm.

133.其中,盐溶液中的ni、mn盐分别为niso4、mnso4,盐溶液中金属离子总浓度为1.5mol/l;其中镍、锰元素摩尔比为0.30/0.48。碱溶液为na2co3溶液,碱溶液中na

+

总浓度为1.5mol/l;络合剂溶液中溶质为硫酸铵,溶质分子总浓度为0.1mol/l。

134.s2、ph提高0.2以保持d

50

波动值不超过

±

0.3,使反应沉淀物的span=1.4

±

0.1,继续反应至理论成品干料质量达到10kg后停止进料,陈化,洗涤,烘干后得到二次球前驱体;即镍锰复合的过渡金属盐前驱体a。

135.s3、以钠元素与镍锰过渡金属元素总摩尔量比为0.73*1.03(na过量3%),充分混合碳酸钠与过渡金属盐前驱体a,混合完成后,将混合体系置于空气气氛窑炉中进行烧结,采用两段烧结,两段烧结之间采用连续升温,首段烧结温度500℃,烧结时长5h,二段烧结温度900℃,烧结时长10h,全程升温速率2℃/min,二段烧结完成后自然降温至室温,得到层状na离子正极化合物c。

136.s4、以锂/(镍+锰)摩尔比为1.01*(0.95/0.78),即锂过量2mol%,将层状na离子正极化合物c与碳酸锂充分混合。将混合物置于空气气氛窑炉中进行二次烧结,烧结温度400℃,烧结时长12h,升温速率2℃/min,烧结完成后自然降温至室温,接着采用去离子水对残留na进行清洗,清洗完成后离心,最后于140℃烘箱中烘干16h,得到主相为o2型富锂正极目标产物。

137.实施例7

138.s1、将盐溶液、碱溶液,以及络合剂溶液同步泵入反应釜中,在ph为9.8的条件下进行共沉淀反应3h,降低反应釜ph,使反应釜中ph保持8.3,搅拌转速600rpm,反应温度65℃,待反应沉淀物前驱体达到指定粒度d

50

=9.5μm。

139.其中,盐溶液中的ni、mn盐分别为niso4、mnso4,盐溶液中金属离子总浓度为1.0mol/l;其中镍、锰元素摩尔比为0.26/0.47。碱溶液为na2co3溶液,碱溶液中na

+

总浓度为1.0mol/l;络合剂溶液中溶质为草酸铵,溶质分子总浓度为0.08mol/l。

140.s2、ph提高0.2,保持d50波动值不超过

±

0.3,使反应沉淀物的span=1.4

±

0.1,继续反应至理论成品干料质量达到10kg后停止进料,陈化,洗涤,烘干后得到二次球前驱体;即镍锰复合的过渡金属盐前驱体a。

141.s3、以钠元素与镍锰过渡金属元素总摩尔量比为0.73*1.05(na过量5%),充分混合碳酸钠与过渡金属盐前驱体a,混合完成后,将混合体系置于空气气氛窑炉中进行烧结,采用两段烧结,两段烧结之间采用连续升温,首段烧结温度500℃,烧结时长5h,二段烧结温度880℃,烧结时长12h,全程升温速率2℃/min,二段烧结完成后自然降温至室温,得到层状na离子正极化合物c。

142.s4、以锂/(镍+锰)摩尔比为1.02*(0.98/0.73),即锂过量2mol%,将层状na离子正极化合物c与碳酸锂、及对应摩尔量的nb源、ti源充分混合。将混合物置于空气气氛窑炉中

进行二次烧结,烧结温度400℃,烧结时长10h,升温速率2℃/min,烧结完成后自然降温至室温,接着采用去离子水对残留na进行清洗,清洗完成后离心,最后于140℃烘箱中烘干16h,得到主相为o2型富锂正极目标产物。

143.实施例8

144.s1、将盐溶液、碱溶液,以及络合剂溶液同步泵入反应釜中,在ph为9.8的条件下进行共沉淀反应3h,降低反应釜ph,使反应釜中ph保持8.3,搅拌转速600rpm,反应温度65℃,待反应沉淀物前驱体达到指定粒度d

50

=9.5μm。

145.其中,盐溶液中的ni、mn盐分别为niso4、mnso4,盐溶液中金属离子总浓度为1.0mol/l;其中镍、锰元素摩尔比为0.26/0.47。碱溶液为na2co3溶液,碱溶液中na

+

总浓度为1.0mol/l;络合剂溶液中溶质为草酸铵,溶质分子总浓度为0.08mol/l。

146.s2、ph提高0.2,保持d

50

波动值不超过

±

0.3,使反应沉淀物的span=1.6

±

0.1,继续反应至理论成品干料质量达到10kg后停止进料,陈化,洗涤,烘干后得到二次球前驱体;即镍锰复合的过渡金属盐前驱体a。

147.s3、以钠元素与镍锰过渡金属元素总摩尔量比为0.73*1.05(na过量5%),充分混合碳酸钠与过渡金属盐前驱体a,混合完成后,将混合体系置于空气气氛窑炉中进行烧结,采用两段烧结,两段烧结之间采用连续升温,首段烧结温度500℃,烧结时长5h,二段烧结温度880℃,烧结时长12h,全程升温速率2℃/min,二段烧结完成后自然降温至室温,得到层状na离子正极化合物c。

148.s4、以锂/(镍+锰)摩尔比为1.02*(0.98/0.73)计,即锂过量2mol%,在混合层状na离子正极化合物c与碳酸锂的同时,还将对应摩尔量的ta源、sb源、al源充分混合。混合物置于空气气氛窑炉中进行二次烧结,烧结温度350℃,烧结时长10h,升温速率2℃/min,烧结完成后自然降温至室温,接着采用去离子水对残留na进行清洗,清洗完成后离心,最后于140℃烘箱中烘干16h,得到主相为o2型富锂正极目标产物。

149.实施例9

150.s1、将盐溶液、碱溶液,以及络合剂溶液同步泵入反应釜中,在ph为9.8的条件下进行共沉淀反应3h,降低反应釜ph,使反应釜中ph保持8.3,搅拌转速600rpm,反应温度65℃,直到反应沉淀物前驱体达到指定粒度d

50

=9.5μm。

151.其中,盐溶液中的ni、mn盐分别为niso4、mnso4,盐溶液中金属离子总浓度为1.0mol/l;其中镍、锰元素摩尔比为0.26/0.47。碱溶液为na2co3溶液,碱溶液中na

+

总浓度为1.0mol/l;络合剂溶液中溶质为草酸铵,溶质分子总浓度为0.08mol/l。

152.s2、ph提高0.2,保持d

50

波动值不超过

±

0.3,使反应沉淀物的span=1.5

±

0.1,继续反应至理论成品干料质量达到10kg后停止进料,陈化,洗涤,烘干后得到二次球前驱体;即镍锰复合的过渡金属盐前驱体a。

153.s3、以钠元素与镍锰过渡金属元素总摩尔量比为0.73*1.05(na过量5%),充分混合碳酸钠与过渡金属盐前驱体a。将混合体系置于空气气氛窑炉中进行烧结,采用两段烧结,两段烧结之间采用连续升温,首段烧结温度500℃,烧结时长5h,二段烧结温度880℃,烧结时长12h,全程升温速率2℃/min,二段烧结完成后自然降温至室温,得到层状na离子正极化合物c。

154.s4、以锂/(镍+锰)摩尔比为1.02*(0.98/0.73)计,即锂过量2mol%,将层状na离子

正极化合物c与碳酸锂、及对应摩尔量的w源、fe源、na源,充分混合。将混合物置于空气气氛窑炉中进行二次烧结,烧结温度400℃,烧结时长10h,升温速率2℃/min,烧结完成后自然降温至室温,接着采用去离子水对残留na进行清洗,清洗完成后离心,最后于140℃烘箱中烘干16h,得到主相为o2型富锂正极目标产物。

155.实施例10

156.s1、将盐溶液、碱溶液,以及络合剂溶液同步泵入反应釜中,在ph为9.8的条件下进行共沉淀反应3h,降低反应釜ph,使反应釜中ph保持8.3,搅拌转速600rpm,反应温度65℃,待反应沉淀物前驱体达到指定粒度d

50

=9.5μm,

157.其中,盐溶液中的ni、mn盐分别为niso4、mnso4,盐溶液中金属离子总浓度为1.0mol/l;其中镍、锰元素摩尔比为0.26/0.47。碱溶液为na2co3溶液,碱溶液中na

+

总浓度为1.0mol/l。络合剂溶液的溶质为草酸铵,溶质分子总浓度为0.08mol/l。

158.s2、ph提高0.2,保持d

50

波动值不超过

±

0.3,使反应沉淀物的span=1.6

±

0.1,继续反应至理论成品干料质量达到10kg后停止进料,陈化,洗涤,烘干后得到二次球前驱体;即镍锰复合的过渡金属盐前驱体a。

159.s3、以钠元素与镍锰过渡金属元素总摩尔量比为0.73*1.05(na过量5%),充分混合碳酸钠与过渡金属盐前驱体a。将混合体系置于空气气氛窑炉中进行烧结,采用两段烧结,两段烧结之间采用连续升温,首段烧结温度500℃,烧结时长5h,二段烧结温度880℃,烧结时长12h,全程升温速率2℃/min,二段烧结完成后自然降温至室温,得到层状na离子正极化合物c。

160.s4、以锂/(镍+锰)摩尔比为1.02*(0.98/0.73)计,即锂过量2mol%,将层状na离子正极化合物c与碳酸锂、及对应摩尔量的sn源、co源、zn源,充分混合,将混合物置于空气气氛窑炉中进行二次烧结,烧结温度400℃,烧结时长10h,升温速率2℃/min,烧结完成后自然降温至室温,接着采用去离子水对残留na进行清洗,清洗完成后离心,最后于140℃烘箱中烘干16h,得到主相为o2型富锂正极目标产物。

161.实施例11

162.s1、将盐溶液、碱溶液,以及络合剂溶液同步泵入反应釜中,在ph为9.8的条件下进行共沉淀反应3h,降低反应釜ph,使反应釜中ph保持8.3,搅拌转速600rpm,反应温度65℃,待反应沉淀物前驱体达到指定粒度d

50

=9.5μm。

163.其中,盐溶液中的ni、mn盐分别为niso4、mnso4,盐溶液中金属离子总浓度为1.0mol/l;其中镍、锰元素摩尔比为0.26/0.47。碱溶液为na2co3溶液,碱溶液中na

+

总浓度为1.0mol/l;络合剂溶液的溶质为草酸铵,溶质分子总浓度为0.08mol/l。

164.s2、ph提高0.2以保持d

50

波动值不超过

±

0.3,使反应沉淀物的span=1.7

±

0.1,继续反应至理论成品干料质量达到10kg后停止进料,陈化,洗涤,烘干后得到二次球前驱体;即镍锰复合的过渡金属盐前驱体a。

165.s3、以钠元素与镍锰过渡金属元素总摩尔量比为0.73*1.05(na过量5%),充分混合碳酸钠与过渡金属盐前驱体a。将混合体系置于空气气氛窑炉中进行烧结,采用两段烧结,两段烧结之间采用连续升温,首段烧结温度500℃,烧结时长5h,二段烧结温度880℃,烧结时长12h,全程升温速率2℃/min,二段烧结完成后自然降温至室温,得到层状na离子正极化合物c。

166.s4、以锂/(镍+锰)摩尔比为1.02*(0.98/0.73)计,即锂过量2mol%,将层状na离子正极化合物c与碳酸锂、及对应摩尔量的ce源、mg源充分混合。将混合物置于空气气氛窑炉中进行二次烧结,烧结温度400℃,烧结时长10h,升温速率2℃/min,烧结完成后自然降温至室温,接着采用去离子水对残留na进行清洗,清洗完成后离心,最后于140℃烘箱中烘干16h,得到主相为o2型富锂正极目标产物。

167.实施例12

168.s1、将盐溶液、碱溶液,以及络合剂溶液同步泵入反应釜中,在ph为9.0的条件下进行共沉淀反应5h,降低反应釜ph,使反应釜中ph保持8.0,搅拌转速600rpm,反应温度70℃,待反应沉淀物前驱体达到指定粒度d

50

=10.0μm。

169.其中,盐溶液中的ni、mn盐分别为niso4、mnso4,盐溶液中金属离子总浓度为1.5mol/l;其中镍、锰元素摩尔比为0.29/0.47。碱溶液为na2co3溶液,碱溶液中na

+

总浓度为1.5mol/l。络合剂溶液中溶质为硫酸铵,溶质分子总浓度为0.1mol/l。

170.s2、ph提高0.2,保持d

50

波动值不超过

±

0.3,使反应沉淀物的span=1.5

±

0.1,继续反应至理论成品干料质量达到10kg后停止进料,陈化,洗涤,烘干后得到二次球前驱体;即镍锰复合的过渡金属盐前驱体a。

171.s3、以钠元素与镍锰过渡金属元素总摩尔量比为0.73*1.03(na过量3%),在混合碳酸钠与过渡金属盐前驱体a的同时,还将对应摩尔量的nb源、si源、al源一起混合。将混合体系置于空气气氛窑炉中进行烧结,采用两段烧结,两段烧结之间采用连续升温,首段烧结温度500℃,烧结时长5h,二段烧结温度900℃,烧结时长10h,全程升温速率2℃/min,二段烧结完成后自然降温至室温,得到层状na离子正极化合物c。

172.s4、以锂/(镍+锰)摩尔比为1.01*(0.95/0.76)计,即锂过量2mol%,将层状na离子正极化合物c与碳酸锂充分混合,将混合物置于空气气氛窑炉中进行二次烧结,烧结温度400℃,烧结时长12h,升温速率2℃/min,烧结完成后自然降温至室温,接着采用去离子水对残留na进行清洗,清洗完成后离心,最后于140℃烘箱中烘干16h,得到主相为o2型富锂正极目标产物。

173.实施例13

174.s1、将盐溶液、碱溶液,以及络合剂溶液同步泵入反应釜中,在ph为9.0的条件下进行共沉淀反应5h,降低反应釜ph,使反应釜中ph保持8.0,搅拌转速600rpm,反应温度70℃,待反应沉淀物前驱体达到指定粒度d50=10.0μm。

175.其中,盐溶液中,ni、mn盐分别为niso4、mnso4,混合盐溶液金属离子总浓度为1.5mol/l;其中镍、锰元素摩尔比为0.29/0.47。碱溶液为na2co3溶液,碱溶液中na

+

总浓度为1.5mol/l。络合剂溶液中溶质为硫酸铵,溶质分子总浓度为0.1mol/l。

176.s2、ph提高0.2,保持d

50

波动值不超过

±

0.3,使反应沉淀物的span=1.7

±

0.1,继续反应至理论成品干料质量达到10kg后停止进料,陈化,洗涤,烘干后得到二次球前驱体;即镍锰复合的过渡金属盐前驱体a。

177.s3、以钠元素与镍锰过渡金属元素总摩尔量比为0.73*1.03(na过量3%),在混合碳酸钠与过渡金属盐前驱体a的同时,还将对应摩尔量的w源、al源、na源一并混合。将混合体系置于空气气氛窑炉中进行烧结,采用两段烧结,两段烧结之间采用连续升温,首段烧结温度500℃,烧结时长5h,二段烧结温度900℃,烧结时长10h,全程升温速率2℃/min,二段烧

结完成后自然降温至室温,得到层状na离子正极化合物c。

178.s4、以锂/(镍+锰)摩尔比为1.01*(0.95/0.76)计,即锂过量2mol%,将层状na离子正极化合物c与碳酸锂充分混合,将混合物置于空气气氛窑炉中进行二次烧结,烧结温度400℃,烧结时长12h,升温速率2℃/min,烧结完成后自然降温至室温,接着采用去离子水对残留na进行清洗,清洗完成后离心,最后于140℃烘箱中烘干16h,得到主相为o2型富锂正极目标产物。

179.实施例14

180.s1、将盐溶液、碱溶液,以及络合剂溶液同步泵入反应釜中,在ph为9.3的条件下进行共沉淀反应2h,降低反应釜ph,使反应釜中ph保持8.3,搅拌转速600rpm,反应温度65℃,待反应沉淀物前驱体达到指定粒度d

50

=9.5μm。

181.其中,盐溶液中的ni、mn盐分别为niso4、mnso4,盐溶液金属离子总浓度为1.0mol/l。碱溶液为na2co3溶液,碱溶液中na

+

总浓度为1.0mol/l。络合剂溶液中溶质为草酸铵,溶质分子总浓度为0.08mol/l。

182.s2、ph提高0.2以保持d

50

波动值不超过

±

0.3,使反应沉淀物的span=1.6

±

0.1,继续反应至理论成品干料质量达到10kg后停止进料,陈化,洗涤,烘干后得到二次球前驱体;即镍锰复合的过渡金属盐前驱体a。其中镍、锰元素摩尔比为0.26/0.47。

183.s3、以钠元素与镍锰过渡金属元素总摩尔量比为0.73*1.05(na过量5%),混合碳酸钠与过渡金属盐前驱体a的同时,还将对应摩尔量的ta源、ce源、al源、na源一并混合。将混合体系置于空气气氛窑炉中进行烧结,采用两段烧结,两段烧结之间采用连续升温,首段烧结温度500℃,烧结时长5h,二段烧结温度880℃,烧结时长12h,全程升温速率2℃/min,二段烧结完成后自然降温至室温,得到层状na离子正极化合物c。

184.s4、以锂/(镍+锰)摩尔比为1.02*(0.98/0.73)计,即锂过量2mol%,将层状na离子正极化合物c与碳酸锂充分混合。将混合物置于空气气氛窑炉中进行二次烧结,烧结温度410℃,烧结时长10h,升温速率2℃/min,烧结完成后自然降温至室温,接着采用去离子水对残留na进行清洗,清洗完成后离心,最后于140℃烘箱中烘干16h,得到主相为o2型富锂正极目标产物。

185.实施例15

186.s1、将盐溶液、碱溶液,以及络合剂溶液同步泵入反应釜中,在ph为9.3的条件下进行共沉淀反应2h,降低反应釜ph,使反应釜中ph进行共沉淀反应,反应釜ph保持8.3,搅拌转速600rpm,反应温度65℃,待反应沉淀物前驱体达到指定粒度d

50

=9.5μm。

187.其中,盐溶液中ni、mn盐分别为niso4、mnso4,盐溶液中金属离子总浓度为1.0mol/l;其中镍、锰元素摩尔比为0.26/0.47。碱溶液为na2co3溶液,碱溶液中na

+

总浓度为1.0mol/l;络合剂溶液中溶质为草酸铵,溶质分子总浓度为0.08mol/l。

188.s2、ph提高0.2以保持d

50

波动值不超过

±

0.3,使反应沉淀物的span为1.7-1.8,继续反应至理论成品干料质量达到10kg后停止进料,陈化,洗涤,烘干后得到二次球前驱体;即镍锰复合的过渡金属盐前驱体a。

189.s3、以钠元素与镍锰过渡金属元素总摩尔量比为0.73*1.05(na过量5%),混合碳酸钠与复合过渡金属盐前驱体a的同时,还将对应摩尔量的nb源、ti源、ce源、mg源一并充分混合,将混合体系置于空气气氛窑炉中进行烧结,采用两段烧结,两段烧结之间采用连续升

温,首段烧结温度500℃,烧结时长5h,二段烧结温度880℃,烧结时长12h,全程升温速率2℃/min,二段烧结完成后自然降温至室温,得到层状na离子正极化合物c。

190.s4、以锂/(镍+锰)摩尔比为1.02*(0.98/0.73)计,即锂过量2mol%,将层状na离子正极化合物c与碳酸锂充分混合。将混合物置于空气气氛窑炉中进行二次烧结,烧结温度410℃,烧结时长10h,升温速率2℃/min,烧结完成后自然降温至室温,接着采用去离子水对残留na进行清洗,清洗完成后离心,最后于140℃烘箱中烘干16h,得到主相为o2型富锂正极目标产物。

191.实施例16

192.s1、将盐溶液、碱溶液,以及络合剂溶液同步泵入反应釜中,在ph为9.0的条件下进行共沉淀反应5h,降低反应釜ph,使反应釜中ph保持8.0,搅拌转速600rpm,反应温度70℃,待反应沉淀物前驱体达到指定粒度d

50

=10.0μm。

193.其中,盐溶液中的ni、mn盐分别为niso4、mnso4,盐溶液中金属离子总浓度为1.5mol/l;其中镍、锰元素摩尔比为0.29/0.47。碱溶液为na2co3溶液,碱溶液中na

+

总浓度为1.5mol/l。络合剂溶液中溶质为硫酸铵,溶质分子总浓度为0.1mol/l。

194.s2、ph提高0.2,保持d

50

波动值不超过

±

0.3,使反应沉淀物的span=1.3

±

0.1,继续反应至理论成品干料质量达到10kg后停止进料,陈化,洗涤,烘干后得到二次球前驱体;即镍锰复合的过渡金属盐前驱体a。

195.s3、以钠元素与镍锰过渡金属元素总摩尔量比为0.73*1.03(na过量3%),混合碳酸钠与过渡金属盐前驱体a的同时,将掺杂源ta源、al源、co源、k源一并充分混合。将混合体系置于空气气氛窑炉中进行烧结,采用两段烧结,两段烧结之间采用连续升温,首段烧结温度500℃,烧结时长5h,二段烧结温度900℃,烧结时长10h,全程升温速率2℃/min,二段烧结完成后自然降温至室温,得到层状na离子正极化合物c。

196.s4、以锂/(镍+锰)摩尔比为1.01*(0.95/0.76)计,即锂过量2mol%,将层状na离子正极化合物c与碳酸锂充分混合。将混合物置于空气气氛窑炉中进行二次烧结,烧结温度400℃,烧结时长12h,升温速率2℃/min,烧结完成后自然降温至室温,接着采用去离子水对残留na进行清洗,清洗完成后离心,最后于140℃烘箱中烘干16h,得到主相为o2型富锂正极目标产物。

197.实施例17

198.s1、将盐溶液、碱溶液,以及络合剂溶液同步泵入反应釜中,在ph为9.0的条件下进行共沉淀反应5h,降低反应釜ph,使反应釜中ph保持8.0,搅拌转速600rpm,反应温度70℃,待反应沉淀物前驱体达到指定粒度d

50

=10.0μm。

199.其中,盐溶液中的ni、mn盐分别为niso4、mnso4,盐溶液中金属离子总浓度为1.5mol/l;碱溶液为na2co3溶液,碱溶液中na

+

总浓度为1.5mol/l;络合剂溶液中溶质为硫酸铵,溶质分子总浓度为0.1mol/l。

200.s2、ph提高0.2以保持d

50

波动值不超过

±

0.3,使反应沉淀物的span=1.7

±

0.1,继续反应至理论成品干料质量达到10kg后停止进料,陈化,洗涤,烘干后得到二次球前驱体;即镍锰复合的过渡金属盐前驱体a。其中镍、锰元素摩尔比为0.29/0.47。

201.s3、以钠元素与镍锰过渡金属元素总摩尔量比为0.73*1.03(na过量3%),混合碳酸钠与过渡金属盐前驱体a的同时,还将掺杂源:nb源、sn源、al源、na源一并充分混合。将混

合体系置于空气气氛窑炉中进行烧结,采用两段烧结,两段烧结之间采用连续升温,首段烧结温度500℃,烧结时长5h,二段烧结温度900℃,烧结时长10h,全程升温速率2℃/min,二段烧结完成后自然降温至室温,得到层状na离子正极化合物c。

202.s4、以锂/(镍+锰)摩尔比为1.01*(0.95/0.76)计,即锂过量2mol%,将层状na离子正极化合物c与碳酸锂充分混合。将混合物置于空气气氛窑炉中进行二次烧结,烧结温度400℃,烧结时长12h,升温速率2℃/min,烧结完成后自然降温至室温,接着采用去离子水对残留na进行清洗,清洗完成后离心,最后于140℃烘箱中烘干16h,得到主相为o2型富锂正极目标产物。

203.实施例18

204.s1、将盐溶液、碱溶液,以及络合剂溶液同步泵入反应釜中进,在ph为9.8的条件下进行共沉淀反应3h,降低反应釜ph,使反应釜中ph保持8.3,搅拌转速600rpm,反应温度65℃,待反应沉淀物前驱体达到指定粒度d

50

=9.5μm。

205.其中,盐溶液中的ni、mn盐分别为niso4、mnso4,盐溶液中金属离子总浓度为1.0mol/l;其中镍、锰元素摩尔比为0.26/0.47。碱溶液为na2co3溶液,碱溶液中na

+

总浓度为1.0mol/l;络合剂溶液中溶质为草酸铵,溶质分子总浓度为0.08mol/l。

206.s2、ph提高0.2,保持d

50

波动值不超过

±

0.3,使反应沉淀物的span=1.4

±

0.1,继续反应至理论成品干料质量达到10kg后停止进料,陈化,洗涤,烘干后得到二次球前驱体;即镍锰复合的过渡金属盐前驱体a。

207.s3、以钠元素与镍锰过渡金属元素总摩尔量比为0.73*1.05(na过量5%),混合碳酸钠与过渡金属盐前驱体a的同时,还将摩尔量的ta源、ce源、al源、na源、p源、f源一并充分混合。将混合体系置于空气气氛窑炉中进行烧结,采用两段烧结,两段烧结之间采用连续升温,首段烧结温度500℃,烧结时长5h,二段烧结温度880℃,烧结时长12h,全程升温速率2℃/min,二段烧结完成后自然降温至室温,得到层状na离子正极化合物c。

208.s4、以锂/(镍+锰)摩尔比为1.02*(0.98/0.73)计,即锂过量2mol%,将层状na离子正极化合物c与碳酸锂充分混合。将混合物置于空气气氛窑炉中进行二次烧结,烧结温度410℃,烧结时长10h,升温速率2℃/min,烧结完成后自然降温至室温,接着采用去离子水对残留na进行清洗,清洗完成后离心,最后于140℃烘箱中烘干16h,得到主相为o2型富锂正极目标产物。

209.实施例19

210.s1、将盐溶液、碱溶液,以及络合剂溶液同步泵入反应釜中,在ph为9.8的条件下进行共沉淀反应3h,降低反应釜ph,使反应釜中ph保持8.3,搅拌转速600rpm,反应温度65℃,待反应沉淀物前驱体达到指定粒度d

50

=9.5μm。

211.其中,盐溶液中ni、mn盐分别为niso4、mnso4,盐溶液中离子总浓度为1.0mol/l;其中镍、锰元素摩尔比为0.26/0.47。碱溶液为na2co3溶液,碱溶液中na

+

总浓度为1.0mol/l。络合剂溶液的溶质为草酸铵,溶质分子总浓度为0.08mol/l。

212.s2、ph提高0.2以保持d

50

波动值不超过

±

0.3,使反应沉淀物的span=1.3

±

0.1,继续反应至理论成品干料质量达到10kg后停止进料,陈化,洗涤,烘干后得到二次球前驱体;即镍锰复合的过渡金属盐前驱体a。

213.s3、以钠元素与镍锰过渡金属元素总摩尔量比为0.73*1.05(na过量5%),混合碳

酸钠与过渡金属盐前驱体a的同时,还将对应摩尔量的ta源、ce源、al源、na源、s源、f源一并充分混合。将混合体系置于空气气氛窑炉中进行烧结,采用两段烧结,两段烧结之间采用连续升温,首段烧结温度500℃,烧结时长5h,二段烧结温度880℃,烧结时长12h,全程升温速率2℃/min,二段烧结完成后自然降温至室温,得到层状na离子正极化合物c。

214.s4、以锂/(镍+锰)摩尔比为1.02*(0.98/0.73)计,即锂过量2mol%,将层状na离子正极化合物c与碳酸锂充分混合。将混合物置于空气气氛窑炉中进行二次烧结,烧结温度410℃,烧结时长10h,升温速率2℃/min,烧结完成后自然降温至室温,接着采用去离子水对残留na进行清洗,清洗完成后离心,最后于140℃烘箱中烘干16h,得到主相为o2型富锂正极目标产物。

215.实施例20

216.s1、将盐溶液、碱溶液,以及络合剂溶液同步泵入反应釜中,在ph为9.8的条件下进行共沉淀反应3h,降低反应釜ph,使反应釜中ph保持8.3,搅拌转速600rpm,反应温度65℃,待反应沉淀物前驱体达到指定粒度d

50

=9.5μm。

217.其中,盐溶液中ni、mn盐分别为niso4、mnso4,盐溶液中金属离子总浓度为1.0mol/l;其中镍、锰元素摩尔比为0.26/0.47。碱溶液为na2co3溶液,碱溶液中na

+

总浓度为1.0mol/l。络合剂溶液中溶质为草酸铵,溶质分子总浓度为0.08mol/l。

218.s2、ph提高0.3,保持d

50

波动值不超过

±

0.3,使反应沉淀物的span=1.3

±

0.1,继续反应至理论成品干料质量达到10kg后停止进料,陈化,洗涤,烘干后得到二次球前驱体;即镍锰复合的过渡金属盐前驱体a。

219.s3、以钠元素与镍锰过渡金属元素总摩尔量比为0.73*1.05(na过量5%),混合碳酸钠与复合过渡金属盐前驱体a的同时,还将对应摩尔量的ta源、ce源、al源、na源、s源、p源一并充分混合。将混合体系置于空气气氛窑炉中进行烧结,采用两段烧结,两段烧结之间采用连续升温,首段烧结温度500℃,烧结时长5h,二段烧结温度880℃,烧结时长12h,全程升温速率2℃/min,二段烧结完成后自然降温至室温,得到层状na离子正极化合物c。

220.s4、以锂/(镍+锰)摩尔比为1.02*(0.98/0.73)计,即锂过量2mol%,将层状na离子正极化合物c与碳酸锂充分混合。将混合物置于空气气氛窑炉中进行二次烧结,烧结温度410℃,烧结时长10h,升温速率2℃/min,烧结完成后自然降温至室温,接着采用去离子水对残留na进行清洗,清洗完成后离心,最后于140℃烘箱中烘干16h,得到主相为o2型富锂正极目标产物。

221.对比例1

222.s1、将盐溶液、碱溶液,以及络合剂溶液同步泵入反应釜中,在ph为9.0的条件下进行共沉淀反应5h,降低反应釜ph,使反应釜中ph保持7.5,搅拌转速500rpm,反应温度60℃,待反应沉淀物前驱体达到指定粒度d

50

=10.0μm。

223.其中,盐溶液中ni、mn盐分别为niso4、mnso4,盐溶液中金属离子总浓度为2mol/l。其中镍、锰元素摩尔比为0.30/0.45。碱溶液为na2co3溶液,碱溶液中na

+

总浓度为2mol/l。络合剂为氨水溶液,溶质分子总浓度为0.1mol/l。

224.s2、ph提高0.2以保持d

50

波动值不超过

±

0.3,使反应沉淀物的span=1.3

±

0.1,继续反应至理论成品干料质量达到10kg后停止进料,陈化,洗涤,烘干后得到二次球前驱体;即镍锰复合的过渡金属盐前驱体。

225.s3、以锂/(镍+锰)摩尔比为1.01*(1.05/0.75),即锂过量1mol%,充分混合过渡金属盐前驱体与碳酸锂,混合完成后,将混合体系置于空气气氛窑炉中进行烧结,采用两段烧结,两段烧结之间采用连续升温,首段烧结温度550℃,烧结时长4h,二段烧结温度860℃,烧结时长10h,全程升温速率2℃/min,二段烧结完成后自然降温至室温,接着采用去离子水进行清洗,清洗完成后离心,置于140℃烘箱中烘干16h,得到o3型富锂正极目标产物。该富锂正极目标产物的sem图可参考图6。

226.对比例2

227.s1、将盐溶液、碱溶液,以及络合剂溶液同步泵入反应釜中,在ph为11.5的条件下进行共沉淀反应2h,降低反应釜ph,使反应釜ph保持10.8,搅拌转速600rpm,反应温度65℃,待反应沉淀物前驱体达到指定粒度d

50

=7.0μm。

228.其中,盐溶液中ni、mn盐分别为niso4、mnso4,盐溶液中金属离子总浓度为2mol/l;其中镍、锰元素摩尔比为0.24/0.54。碱溶液为naoh溶液,碱溶液中na

+

总浓度为2mol/l。络合剂溶液中溶质为十二烷基硫酸钠溶液,溶质分子总浓度为0.1mol/l。

229.s2、ph提高0.3以保持d

50

波动值不超过

±

0.3,使反应沉淀物的span=1.3

±

0.1,继续反应至理论成品干料质量达到10kg后停止进料,陈化,洗涤,烘干后得到二次球前驱体。

230.s3、以锂/(镍+锰)摩尔比为1.02*(0.87/0.78),即锂过量2mol%,充分混合过渡金属盐前驱体与碳酸锂,混合完成后,将混合体系置于空气气氛窑炉中进行烧结,采用两段烧结,两段烧结之间采用连续升温,首段烧结温度600℃,烧结时长4h,二段烧结温度900℃,烧结时长10h,全程升温速率2℃/min,二段烧结完成后自然降温至室温,接着采用去离子水进行清洗,清洗完成后离心,最后于140℃烘箱中烘干16h,得到传统o3型富锂正极。

231.对比例3

232.s1、将盐溶液、碱溶液,以及络合剂溶液同步泵入反应釜中,在ph为9.0的条件下进行共沉淀反应5h,降低反应釜ph,使反应釜中ph保持8.3,搅拌转速600rpm,反应温度65℃,待反应沉淀物前驱体达到指定粒度d

50

=9.5μm。

233.其中,盐溶液中ni、mn盐分别为niso4、mnso4,盐溶液中金属离子总浓度为1.0mol/l;其中镍、锰元素摩尔比为0.27/0.48。碱溶液为na2co3溶液,碱溶液中na

+

总浓度为1.0mol/l。络合剂溶液中溶质为草酸铵,溶质分子总浓度为0.08mol/l。

234.s2、ph提高0.2以保持d50波动值不超过

±

0.3,继续反应至理论成品干料质量达到10kg后停止进料,粒度span=1.3

±

0.1,陈化,洗涤,烘干后得到二次球前驱体;即镍锰复合的过渡金属盐前驱体。

235.s3、以锂/(镍+锰)摩尔比为1.02*(0.98/0.75)计,即锂过量2mol%,充分混合,过渡金属盐前驱体与碳酸锂混合完成后,将混合体系置于空气气氛窑炉中进行烧结,采用两段烧结,两段烧结之间采用连续升温,首段烧结温度500℃,烧结时长5h,二段烧结温度880℃,烧结时长12h,全程升温速率2℃/min,二段烧结完成后自然降温至室温,接着采用去离子水进行清洗,清洗完成后离心,最后于140℃烘箱中烘干16h,得到o3型富锂正极目标产物。

236.对比例4

237.s1、将盐溶液、碱溶液,以及络合剂溶液同步泵入反应釜中,在ph为9.3的条件下进行共沉淀反应4h,降低反应釜ph,使反应釜中ph保持8.3,搅拌转速600rpm,反应温度65℃,

待反应沉淀物前驱体达到指定粒度d

50

=9.5μm。

238.其中,盐溶液中ni、mn盐分别为niso4、mnso4,盐溶液中金属离子总浓度为1.0mol/l;其中镍、锰元素摩尔比为0.27/0.48。碱溶液为na2co3溶液,碱溶液中na

+

总浓度为1.0mol/l。络合剂溶液中溶质为草酸铵,溶质分子总浓度为0.08mol/l。

239.s2、ph提高0.2,保持d

50

波动值不超过

±

0.3,使反应沉淀物的span=1.3

±

0.1,继续反应至理论成品干料质量达到10kg后停止进料,陈化,洗涤,烘干后得到二次球前驱体;即过渡金属盐前驱体a。

240.s3、以钠元素、锂元素、与镍锰过渡金属元素总摩尔量比为0.73*1.05:0.25*1.02:0.75(na过量5mol%,li过量2mol%),充分混合碳酸钠、碳酸锂、与过渡金属盐前驱体a。将混合体系置于空气气氛窑炉中进行烧结,采用两段烧结,两段烧结之间采用连续升温,首段烧结温度500℃,烧结时长5h,二段烧结温度880℃,烧结时长12h,全程升温速率2℃/min,二段烧结完成后自然降温至室温,得到层状na、li复合离子正极化合物c。

241.s4、以锂总量/(镍+锰)摩尔比为5.0*(0.98/0.75),即锂过量400mol%,按照层状na、li复合离子正极化合物c与硝酸锂:氯化锂=88wt%:12wt%,充分混合。将混合物置于空气气氛窑炉中进行离子交换,反应温度280℃,反应时长10h,升温速率2℃/min,反应完成后自然降温至室温,接着采用去离子水对残留na、li进行清洗,清洗完成后离心,最后于140℃烘箱中烘干16h,得到传统离子交换法制备的o2型富锂正极产物。

242.对实施例1-20及对比例1-4利用氮气吸-脱附测试比表面积,利用icp分别测试各自体相内残留的钠含量。

243.同时,还对实施例1-20及对比例1-4测试射线衍射图谱,即xrd图。其中,实施例1、实施例8以及对比例1得xrd图分别如图2、图4、图5所示,其余实施例得xrd相关数据参见表1。

244.进一步参考图7可得,实施例1、8所述的主相为o2相的富锂正极,其(002)主峰顶位于2*theta=18.3~18.5

°

之间,而对比例1所述的传统o3型富锂正极,其(003)主峰顶位于2*theta=18.5~18.8

°

之间。

245.表1

246.[0247][0248]

注:表中样品组成中,括号内锂表示碱金属层中锂元素含量,括号外锂表示锂层中锂元素含量。

[0249]

将实施例1-20,及对比例1-4中材料与粘结剂pvdf,导电剂super-p混合制得混合浆料,然后分别涂覆于正极片上,面密度为8~10g/cm2,极片压实密度2.85

±

0.3g/cm3,正极片面积π*0.75*0.75cm2,制得扣式电池。对该扣式电池测试容量以及首次库伦效率,并在2.5-4.55v,0.1c测试容量以及1.0c测试循环100圈的容量保持率及电压稳定性。其中,实施例1,实施例8以及对比例1循环测试的放电曲线参见图8、图9、图10,具体测试数据参见表2。

[0250]

表2

[0251][0252]

由表2可得,实施例1-20中地o2相为主相的富锂正极材料的循环性能、容量、电压衰减性能以及库伦效率均得以显著提升。

[0253]

显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1