移动工业电源的冷热自控装置及方法与流程

1.本发明涉及一种电池保温装置及方法,尤其涉及一种移动工业电源的冷热自控装置及方法。

背景技术:

2.工业电源的使用环境通常较为苛刻,对于磷酸铁锂电池,电池工作的外部环境温度要求在0℃~55℃,放电工作温度范围在-20℃~60℃,温度过高或者过低都会影响电池的性能,甚至会对电池造成永久性损坏,这就限制了极端环境下的电池使用,尤其是在夏季高温,冬季低温的应用场景。

3.现有技术的工业电源设备无法兼顾冬季保温与夏季散热的功能。此外,一方面当前可再生能源发电迅速发展,以西北荒漠光伏风力发电电站为例,为保证可再生能源供电的稳定性,需要配置一定容量的储能装置,但是由于昼夜/冬夏巨大的温度差异,导致电池的实际使用容量和寿命都大打折扣;另一方面对于昼夜/冬夏温差较大地区的施工,由于临电成本高,需要采用移动工业电源供电,但移动工业电源供电在实际使用过程中也同样存在上述问题。因此,需要提供一种能兼顾冬季保温与夏季散热功能,且能在极端天气下保证电池实际使用容量和寿命的移动工业电源的冷热自控装置及方法。

技术实现要素:

4.本发明的目的在于提供一种移动工业电源的冷热自控装置及方法,能兼顾冬季保温与夏季散热功能,且能在极端天气下保证电池实际使用容量和寿命。

5.本发明是这样实现的:

6.一种移动工业电源的冷热自控装置,包括装置箱体、保温散热组件、热管降温组件、辅热系统、通风组件和中央控制器;电池组设置在装置箱体内,若干组热管降温组件分别间隔嵌装在装置箱体的箱壁上,且热管降温组件的一端位于装置箱体的内部,热管降温组件的另一端贯穿至装置箱体的外部;辅热系统设置在保温散热组件的内壁上,通风组件安装在装置箱体的箱壁上;中央控制器设置在装置箱体内并与电池组电连接,中央控制器的输出端与保温散热组件、热管降温组件、辅热系统和通风组件电连接。

7.所述的保温散热组件包括保温层及散热机构;保温层贴合在装置箱体的内壁上,保温层内部形成有空隙;散热机构设置在装置箱体内,散热机构的输出端与空隙连通。

8.所述的散热机构包括循环泵、水箱、管道和布水管;水箱置于装置箱体的内部底面上,水箱灌装有清水;管道的一端插入在水箱内的水面下方,管道的另一端延伸至装置箱体的顶部并通过若干根布水管与空隙连通;循环泵设置在管道上,循环泵与中央控制器电连接。

9.所述的热管降温组件包括热管、汽化降温溶液和关断阀;热管的两端封闭,热管倾斜嵌装在装置箱体的箱壁上,热管的两端分别位于装置箱体的内部和外部,且热管的外端高于内端;汽化降温溶液设置在热管内,且汽化降温溶液的汽化温度在电池组的充放电工

作温度范围内;关断阀设置在热管上且位于装置箱体的内部,关断阀与中央控制器电连接,汽化降温溶液为液态时通过关断阀封闭在装置箱体内,汽化降温溶液为气态时充满整个热管。

10.所述的通风组件包括通风口和通风机;通风口安装在装置箱体的底部,通风机安装在装置箱体的顶部,通风口和通风机位于电池组的旁侧,并形成底部进风、顶部排风的机械通风模式;通风口和通风机内安装风阀,风阀、通风口和通风机与中央控制器电连接。

11.所述的装置箱体内设有灭火装置,灭火装置位于电池组的上方并与中央控制器电连接。

12.一种移动工业电源的冷热自控装置的冷热自控方法,包括以下步骤:

13.步骤1:在电池组内部设置第一传感器并与中央控制器电连接,用于采集电池组的电池内部温度te’;在装置箱体内部设置第二传感器并与中央控制器电连接,用于采集装置箱体的箱体内部温度tn;在装置箱体外部设置第三传感器并与中央控制器电连接,用于采集装置箱体的箱体外部温度tw;并预设电池组的充电温度范围、放电温度范围、最低温度阈值、最高温度阈值和极端温度阈值,装置箱体的内部温度范围;

14.步骤2:中央控制器实时收集电池内部温度te’、箱体内部温度tn、箱体外部温度tw以及电池组的工作状态a,并计算电池内部温度te’的平均值te;

15.步骤3:中央控制器判断电池组的工作状态a是否为0,若否,则执行步骤4,若是,则执行步骤15;

16.步骤4:中央控制器判断该平均值te是否超出充电温度范围,若是,则执行步骤5,若否,则执行步骤9;

17.步骤5:中央控制器判断该平均值te是否小于等于充电温度范围的最小值,若是,则执行步骤6,若否,则执行步骤12。

18.步骤6:中央控制器判断该平均值te是否大于等于最低温度阈值,若是,则执行步骤7,若否,则执行步骤8;

19.步骤7:中央控制器控制热管降温组件的关断阀关闭,通风组件的通风口和通风机关闭,保温散热组件中散热机构的循环泵关闭,辅热系统关闭,返回步骤2;

20.步骤8:中央控制器控制热管降温组件的关断阀关闭,通风组件的通风口和通风机关闭,保温散热组件中散热机构的循环泵关闭,辅热系统开启,返回步骤2;

21.步骤9:中央控制器判断箱体内部温度tn是否不在装置箱体的内部温度范围内,若是,则执行步骤10,若否,则执行步骤17;

22.步骤10:中央控制器判断箱体内部温度tn是否小于内部温度范围的最小值,若是,则执行步骤7,若否,则执行步骤11;

23.步骤11:中央控制器控制热管降温组件的关断阀开启,通风组件的通风口和通风机关闭,保温散热组件中散热机构的循环泵关闭,辅热系统关闭,返回步骤2;

24.步骤12:中央控制器判断该平均值te是否大于等于最高温度阈值,若是,则执行步骤13,若否,则执行步骤11;

25.步骤13:中央控制器逐一判断所有第一传感器采集的电池内部温度te’是否大于极端温度阈值,若任一电池内部温度te大于极端温度阈值,则中央控制器控制灭火装置启动,并结束冷热自控流程,否则执行步骤14;

26.步骤14:中央控制器控制热管降温组件的关断阀开启,通风组件的通风口和通风机开启,保温散热组件中散热机构的循环泵开启,辅热系统关闭,返回步骤2;

27.步骤15:中央控制器判断该平均值te是否超出放电温度范围,若是,则执行步骤16,若否,则执行步骤9;

28.步骤16:中央控制器判断该平均值te是否小于等于放电温度范围的最小值,若是,则执行步骤6,若否,则执行步骤13;

29.步骤17:中央控制器每间隔周期t循环一次冷热自控流程;

30.步骤18:判断是否主动关闭冷热自控装置,若是,则结束冷热自控流程,若否,则返回步骤2。

31.所述的电池组的充电温度范围是23℃~27℃,放电温度范围是15℃~35℃,最低温度阈值为10℃,最高温度阈值为35℃,极端温度阈值为65℃,装置箱体的内部温度范围是10℃~40℃。

32.所述的电池组的工作状态a包括充电状态和放电状态,充电状态时a=1,放电状态,充电状态时a=0。

33.所述的步骤18中,主动关闭冷热自控装置的条件为人为关闭。

34.本发明与现有技术相比,具有以下有益效果:

35.1、本发明通过监测箱体内部温度、箱体外部温度、电池内部温度以及电池组的充放电工作状态,利用中央控制器的逻辑控制,能在不同情景下采用不同的降温或升温措施,保证电池组始终运行在高效、安全的温度区间,即使在极端天气下也能保证电池实际使用容量和寿命,同时最大程度减少由于冷热自控带来的额外能源消耗,最小化整个装置的能耗比,电池组电能的有效利用率达到90%以上。

36.2、本发明由于设有保温散热组件、热管降温组件、辅热系统和通风组件,能兼顾冬季保温加热与夏季散热功能,可有效延展磷酸铁锂电池的使用环境,在-40~55℃的外部环境温度下亦能正常充放电。

附图说明

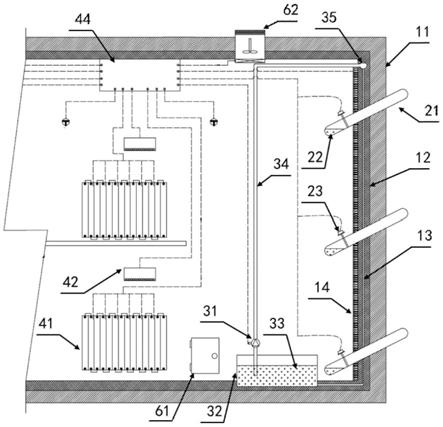

37.图1是本发明移动工业电源的冷热自控装置的剖视局部示意图;

38.图2是本发明移动工业电源的冷热自控方法的流程图。

39.图中,11装置箱体,12保温层,13空隙,14辅热系统,21热管,22汽化降温溶液,23关断阀,31循环泵,32水箱,33清水,34管道,35布水管,41电池组,42灭火装置,44中央控制器,61通风口,62通风机。

具体实施方式

40.下面结合附图和具体实施例对本发明作进一步说明。

41.请参见附图1,一种移动工业电源的冷热自控装置,包括装置箱体11、保温散热组件、热管降温组件、辅热系统14、通风组件和中央控制器44;电池组41设置在装置箱体11内,若干组热管降温组件分别间隔嵌装在装置箱体11的箱壁上,且热管降温组件的一端位于装置箱体11的内部,热管降温组件的另一端贯穿至装置箱体11的外部;辅热系统14设置在保温散热组件的内壁上,通风组件安装在装置箱体11的箱壁上;中央控制器44设置在装置箱

体11内并与电池组41电连接,中央控制器44的输出端与保温散热组件、热管降温组件、辅热系统14和通风组件电连接。

42.优选的,辅热系统14可采用半导体制热膜,半导体制热膜的表面温度小于34℃,采用电加热方式为装置箱体11加热,可在极寒情况下保证装置箱体11内的环境温度满足电池组41的充放电需求。

43.保温散热组件可为装置箱体11提供保温和散热功能,热管降温组件和通风组件可为装置箱体11提供进一步的散热功能。中央控制器44可采用现有技术的计算机控制芯片、plc控制器等,通过逻辑程序对保温散热组件、热管降温组件、辅热系统14和通风组件进行开启和关闭的控制,从而实现装置箱体11内的散热和保温加热功能,进而使电池组41始终运行在安全、高效的环境温度内,有利于提升电池组41的充放电效率和使用寿命,扩展了移动工业电源的电池组41的可应用场景。

44.所述的保温散热组件包括保温层12及散热机构;保温层12贴合在装置箱体11的内壁上,保温层12内部形成有空隙13;散热机构设置在装置箱体11内,散热机构的输出端与空隙13连通。

45.优选的,保温层12可采用橡塑保温材料制成并贴合在装置箱体11的内壁上,起到良好的保温的作用。

46.所述的散热机构包括循环泵31、水箱32、管道34和布水管35;水箱32置于装置箱体11的内部底面上,水箱32灌装有清水33;管道34的一端插入在水箱32内的水面下方,管道34的另一端延伸至装置箱体11的顶部并通过若干根布水管35与空隙13连通;循环泵31设置在管道34上,循环泵31与中央控制器44电连接。

47.在冬季低温环境中工作时,保持保温层12内部的干燥,减少传热系数,增强保温效果。在夏季高温环境中工作时,利用循环泵31将水箱32内的清水33通过管道34输送至装置箱体11顶部的布水管35,并沿着空隙13将橡塑保温材料制成的保温层12充分浸润,增大保温层12的传热系数,增强散热效果。

48.优选的,水箱32为封闭水箱,避免清水33翻洒而影响电池组41的运行安全性,水箱32的容量可根据保温层12的浸润面积确定,循环泵31可采用微型水泵,用于将水箱32中的清水33抽出至装置箱体11顶部的布水管35。

49.所述的热管降温组件包括热管21、汽化降温溶液22和关断阀23;热管21的两端封闭,热管21倾斜嵌装在装置箱体11的箱壁上,热管21的两端分别位于装置箱体11的内部和外部,且热管21的外端高于内端;汽化降温溶液22设置在热管21内,且汽化降温溶液22的汽化温度在电池组41的充放电工作温度范围内;关断阀23设置在热管21上且位于装置箱体11的内部,关断阀23与中央控制器44电连接,汽化降温溶液22为液态时通过关断阀23封闭在装置箱体11内,汽化降温溶液22为气态时充满整个热管21。

50.优选的,汽化降温溶液22可采用负压情况下沸点在30℃~35℃的混合溶液。装置在夏季高温环境中工作时,开启关断阀23,汽化降温溶液22在热管21内部温度大于沸点温度如30℃时,汽化为气体,充满整个热管21空间,热管21位于装置箱体11外部的一端与室外空气换热,使气体凝结为液体,然后顺着热管21的内壁流下,回到热管21位于装置箱体11内部的一端;如此循环往复可实现装置箱体11内外的零能耗快速散热。装置在冬季低温环境中工作时,一方面温度较低,混合溶液22不能汽化,换热效率大大降低,另一方面关闭关断

阀23,切断装置箱体11内外的气体对流,从而最大程度的减小装置箱体11内部热量的散失。

51.所述的通风组件包括通风口61和通风机62;通风口61安装在装置箱体11的底部,通风机62安装在装置箱体11的顶部,通风口61和通风机62位于电池组41的旁侧,并形成底部进风、顶部排风的机械通风模式;通风口61和通风机62内安装风阀,风阀、通风口61和通风机62与中央控制器44电连接。

52.通过底部的通风口61和顶部的通风机62实现底部进风顶部排风的机械通风模式,风阀、通风口61和通风机62在中央控制器44的控制下同步启闭,从而装置箱体11内部快速通风降温,使电池组41安全运行。

53.所述的装置箱体11内设有灭火装置42,灭火装置42位于电池组41的上方并与中央控制器44电连接。

54.优选的,灭火装置41可采用现有技术的泡沫灭火器等,启动后可为电池组41灭火降温,避免电池组41起火燃烧。

55.请参见附图1和附图2,一种移动工业电源的冷热自控方法,包括以下步骤:

56.步骤1:在电池组41内部设置第一传感器(图中未示出)并与中央控制器44电连接,用于采集电池组41的电池内部温度te’;在装置箱体11内部设置第二传感器(图中未示出)并与中央控制器44电连接,用于采集装置箱体11的箱体内部温度tn;在装置箱体11外部设置第三传感器(图中未示出)并与中央控制器44电连接,用于采集装置箱体11的箱体外部温度tw;并预设电池组41的充电温度范围、放电温度范围、最低温度阈值、最高温度阈值和极端温度阈值,装置箱体11的内部温度范围。

57.优选的,所述的电池组41的充电温度范围是23℃~27℃,放电温度范围是15℃~35℃,最低温度阈值为10℃,最高温度阈值为35℃,极端温度阈值为65℃,装置箱体11的内部温度范围是10℃~40℃。

58.优选的,第一传感器、第二传感器、第三传感器可采用现有技术的温度传感器,分别用于采集电池组41内部的电池内部温度te’、装置箱体11内部的箱体内部温度tn和装置箱体11外部的箱体外部温度tw,传感器的数量及其布置位置可根据电池组41的容量、装置箱体11的尺寸、实际工况等进行适应性调整。

59.步骤2:中央控制器44实时收集电池内部温度te’、箱体内部温度tn、箱体外部温度tw以及电池组41的工作状态a,并计算电池内部温度te’的平均值te。

60.所述的电池组41的工作状态a包括充电状态和放电状态,充电状态时a=1,放电状态,充电状态时a=0。

61.步骤3:中央控制器44判断电池组41的工作状态a是否为0,若否,则执行步骤4,若是,则执行步骤15。

62.步骤4:中央控制器44判断该平均值te是否超出充电温度范围,即te≤23℃或te≥27℃,若是,则执行步骤5,若否,则执行步骤9。

63.步骤5:中央控制器44判断该平均值te是否小于等于充电温度范围的最小值,即te≤23℃,若是,则执行步骤6,若否,则执行步骤12。

64.步骤6:中央控制器44判断该平均值te是否大于等于最低温度阈值,即te≥10℃,若是,则执行步骤7,若否,则执行步骤8。

65.步骤7:中央控制器44控制热管降温组件的关断阀23关闭,通风组件的通风口61和

通风机62关闭,保温散热组件中散热机构的循环泵31关闭,辅热系统14关闭,返回步骤2。

66.步骤8:中央控制器44控制热管降温组件的关断阀23关闭,通风组件的通风口61和通风机62关闭,保温散热组件中散热机构的循环泵31关闭,辅热系统14开启,返回步骤2。

67.步骤9:中央控制器44判断箱体内部温度tn是否不在装置箱体11的内部温度范围内,即tn<10℃或tn>40℃,若是,则执行步骤10,若否,则执行步骤17。

68.步骤10:中央控制器44判断箱体内部温度tn是否小于内部温度范围的最小值,即tn<10℃,若是,则执行步骤7,若否,则执行步骤11。

69.步骤11:中央控制器44控制热管降温组件的关断阀23开启,通风组件的通风口61和通风机62关闭,保温散热组件中散热机构的循环泵31关闭,辅热系统14关闭,返回步骤2。

70.步骤12:中央控制器44判断该平均值te是否大于等于最高温度阈值,即,te≥35℃,若是,则执行步骤13,若否,则执行步骤11。

71.步骤13:中央控制器44逐一判断所有第一传感器采集的电池内部温度te’是否大于极端温度阈值,即te>65℃,若任一电池内部温度te大于极端温度阈值,则中央控制器44控制灭火装置42启动,并结束冷热自控流程,否则执行步骤14。

72.步骤14:中央控制器44控制热管降温组件的关断阀23开启,通风组件的通风口61和通风机62开启,保温散热组件中散热机构的循环泵31开启,辅热系统14关闭,返回步骤2。

73.步骤15:中央控制器44判断该平均值te是否超出放电温度范围,即te≤15℃或te≥35℃,若是,则执行步骤16,若否,则执行步骤9。

74.步骤16:中央控制器44判断该平均值te是否小于等于放电温度范围的最小值,即te≤15℃,若是,则执行步骤6,若否,则执行步骤13。

75.步骤17:中央控制器44每间隔周期t循环一次冷热自控流程。

76.优选的,周期t可取1分钟,或根据实际控制需求选择其他时间长度。

77.步骤18:判断是否主动关闭冷热自控装置,若是,则结束冷热自控流程,若否,则返回步骤2。

78.所述的步骤18中,主动关闭冷热自控装置的条件为人为关闭。

79.中央控制器44通过采集装置箱体11的箱体内部温度tn、装置箱体11的箱体外部温度tw、电池组41内部的电池内部温度te,并通过电池管理系统获取电池组41的工作状态a即充放电状态,以电池组41充放电状态下的温度范围为首要比较对象,以装置箱体11的箱体内部温度tn为次要比较对象,设定启动/关闭不同降温/升温措施的温度范围和阈值,并按照电池内部温度te与温度界限的相对关系,箱体内部温度tn与温度界限的相对关系,开启不同的增温/降温措施,以最小的能耗比维持电池组41工作在最适宜的温度区间,延展电池组41的使用环境,增加电池组41的使用寿命。

80.能耗比是指在一个典型循环周期内,整个电池装置用于冷热自控装置上的电能占电池容量的比例,定义为epue=cc/((cc-q)),式中,epue是指电池能耗比,epue越接近于1,则冷热自控装置的效率越高;cc是指电池组41的容量,单位为kwh;q是指冷热自控装置的耗能,单位为kwh。

81.以上仅为本发明的较佳实施例而已,并非用于限定发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1