一种颗粒均匀的单晶型NCA三元材料的制备方法与流程

一种颗粒均匀的单晶型nca三元材料的制备方法

技术领域

1.本发明涉及锂电池三元正极材料制备技术领域,具体涉及一种颗粒均匀的单晶型nca三元材料的制备方法。

背景技术:

2.随着人类社会的快速发展,能源危机日益凸显,人们对新能源行业的需求也推动着新能源行业飞速发展。而锂电池借其高电压、高容量、低消耗、无记忆效应、循环次数多、绿色环保等优点已经在各个领域得到较广泛的应用,为替代不可再生的化石能源提供了一种出路。随着行业的不断发展,下游市场对锂离子电池能量密度、成本和安全性等方面提出了更高的要求。

3.目前,已经市场化的锂电池正极材料:钴酸锂、锰酸锂、磷酸铁锂和三元材料等产品中,锂电池三元正极材料因其电化学性能稳定,电压范围宽、能量密度高等优点,广泛应用于动力电池、消费电子等领域;而nca(镍钴铝酸锂)正极材料因其较高的能量密度及优异的安全性受到广泛的关注。

4.在目前生产的nca材料中,形貌多为二次球颗粒,由于粒度分布较宽导致材料的振实密度偏低;且在极片辊压和多次循环时,都容易造成二次颗粒结构变化,导致其与电解液的副反应加重,从而影响极片的压实密度和电化学性能的发挥,限制了其在高能量密度电池中的应用。相比之下,单晶材料由于不存在二次颗粒中的晶界,具备较好的机械强度和耐压性,因此在极片的辊压和电极充放电过程中都不易破裂。且晶界数量少,应力集中少,界面稳定,能降低电池在充放电过程中由于材料相变导致微裂纹的产生与蔓延,减少了材料与电解液的接触界面,也就减少了循环过程中的产气。因此,在现阶段发展单晶材料也被认为是改善安全性和循环寿命的有效方法之一。

5.一般的nca单晶材料,产业化生产工艺流程复杂,合成材料生产效率较低,生产成本较高。同时,在生产过程中前驱体材料容易团聚,导致各原料及添加剂之间分布不均匀,并且由于生产过程中的ph值难以控制等,都导致高温固相烧结时,锂离子及添加剂掺杂不均匀。最终影响一次颗粒形貌、大小及掺杂元素的作用效果,从而限制材料电性能的发挥。

技术实现要素:

6.有鉴于此,本发明提供一种颗粒均匀的单晶型nca三元材料的制备方法,不仅简化工艺步骤,而且其量化生产的技术要求低,成本相对较低,且材料加工性能、电性能优异。

7.为解决上述技术问题,本发明提供一种颗粒均匀的单晶型nca三元材料的制备方法,所述三元材料的化学通式为liniacobal

1-a-b

o2,其中0.45≤a≤1.0,0<b≤0.35,所述三元材料的制作方法包括以下具体步骤:(1)原材料的混合,将镍钴的二元前驱体、锂的化合物、铝的化合物以及掺杂添加剂进行混合,得到混合物a;(2)混合干燥,将混合物a投入到糖的水溶液中,经过搅拌后进行喷雾干燥得到混

合物b;(3)烧结成型,将混合物b进行高温烧结,得到单晶型nca三元材料。

8.进一步的,所述锂的化合物为氢氧化锂、醋酸锂、草酸锂、氯化锂或碘化锂中的一种或者多种,所述锂的化合物中锂元素与镍钴的二元前驱体中的过渡元素摩尔比为(0.9~1.3):1,优选为(1~1.15):1。

9.进一步的,所述铝的化合物为硝酸铝、硫酸铝、氯化铝、偏铝酸钠中的一种或多种。

10.进一步的,所述掺杂添加剂为包含有一种或多种元素的化合物,所述掺杂添加剂内包含的元素为sr、zr、v、si、in、b、y、mo、cd、w、ce、ga中的一种或多种,所述掺杂添加剂内包含的元素质量与所述镍钴的二元前驱体的质量比为(0~0.01):1,优选为(0.001~0.005):1。

11.进一步的,所述步骤(2)中糖的水溶液中糖为醛糖、酮糖的单糖、二聚糖、多聚糖中的一种或多种可溶性糖,所述可溶性糖与所述混合物a的质量比为(0.05~0.40):1,优选为(0.1~0.3):1;所述糖的水溶液中水与糖的比为(2~20):1,优选为(2~10):1。

12.进一步的,糖的水溶液温度为10~80℃,优选为25~45℃。

13.进一步的,混合物a溶液的搅拌时间为1~10h。

14.进一步的,步骤(3)中混合物b进行高温烧结的烧结温度为650~950℃,恒温时间为5~20h,烧结气氛为21~100%浓度下的氧气。

15.综上所述,本技术与现有技术相比至少具有以下一种有益技术效果:1、本发明用糖的水溶液溶解锂的化合物、al的化合物以及掺杂添加剂,并且利用有些黏性的糖溶液,增加了前驱体颗粒间的分散性,有效阻止了前驱体颗粒间的团聚,使其与锂的化合物、al的化合物以及掺杂添加剂达到理想的混合状态。

16.2、本发明采用喷雾干燥技术,使糖溶液在喷雾干燥时,糖转化为玻璃态,这也使得前驱体分散的更均匀,各组分混合更充分,同时也能完成再次造粒,通过高温烧结后,得到颗粒均一、分散性更好的单晶型nca三元材料。

17.3、本发明通过简化的生产工艺,在降低了量化生产的技术要求的同时,也节约了生产成本。

附图说明

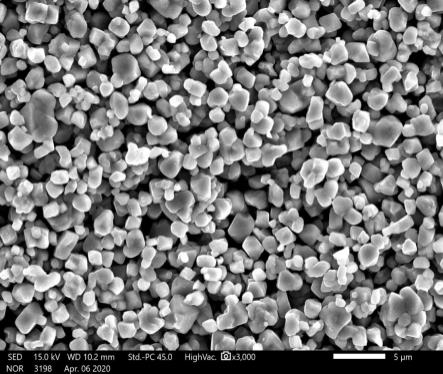

18.图1为本发明实施例1制得材料的sem照片;图2为本发明实施例2制得材料的sem照片;图3为本发明对比例1制得材料的sem照片;图4为本发明实施例1-2和对比例1制得材料的电池循环结果对比。

具体实施方式

19.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图1-4,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

20.实施例一

本实施例提供一种颗粒均匀的单晶型nca三元正极材料的制备方法,具体步骤如下:(1)称取一定的ni

0.907

co

0.093

(oh)2前驱体备用;(2)根据称取的前驱体质量,分别准备相应质量的氢氧化锂、偏铝酸钠、srcl2、乙酸锆进行混合,得到混合物a;其中氢氧化锂中的锂与ni

0.907

co

0.093

(oh)2中镍钴的摩尔比为1.06,偏铝酸钠中的铝为ni

0.907

co

0.093

(oh)2中镍钴摩尔量的3%,srcl2中的sr与前驱体的质量比为0.001,乙酸锆中的zr与前驱体的质量比为0.002。

21.(3)将混合物a质量0.1倍的蔗糖加入到40℃的去离子水中溶解;水糖比为5:1。

22.(4)将混合好的材料加入到40℃的糖溶液中,以200 r/min的转速搅拌5h后,通过喷雾干燥系统,得到糖包裹的混合粉体,即混合物b。

23.(5)将混合物b在92%以上氧含量的辊道窑中,以5℃/min升至855℃,恒温烧结12小时后随炉冷却后,粉碎过筛则可得到单晶型lini

0.88

co

0.09

al

0.03

o2三元正极材料。

24.实施例二本实施例颗粒均匀的单晶型nca三元正极材料制备方法如下:(1)称取一定的ni

0.98

co

0.02

(oh)2前驱体备用;(2)根据前驱体的量,分别准备相应的质量氢氧化锂、偏铝酸钠、srcl2、乙酸锆进行混合;其中氢氧化锂中的锂与ni

0.98

co

0.02

(oh)2中镍钴的摩尔比为1.06,偏铝酸钠中的铝为ni

0.98

co

0.02

(oh)2中镍钴摩尔量的3%,srcl2中的sr与前驱体的质量比为0.001,乙酸锆中的zr与前驱体的质量比为0.002。

25.(3)将上述混合物质量0.1倍的蔗糖加入到40℃的去离子水中溶解,水糖比为5:1。

26.(4)将混合好的材料加入到40℃的糖溶液中,以200 r/min的转速搅拌5h后,通过喷雾干燥系统,得到糖包裹的混合粉体。

27.(5)将该混合粉体在92%以上氧含量的辊道窑中,以5℃/min升至790℃,恒温烧结12小时后随炉冷却后,粉碎过筛则可得到单晶型lini

0.95

co

0.02

al

0.03

o2三元正极材料。

28.对比例一本实施例颗粒均匀的单晶型nca三元正极材料制备方法如下:(1)称取一定的ni

0.907

co

0.093

(oh)2前驱体备用;(2)根据前驱体的量,分别准备相应的质量氢氧化锂、偏铝酸钠、srcl2、乙酸锆进行混合;其中氢氧化锂中的锂与ni

0.907

co

0.093

(oh)2中镍钴的摩尔比为1.06,偏铝酸钠中的铝为ni

0.907

co

0.093

(oh)2中镍钴摩尔量的3%,srcl2中的sr与前驱体的质量比为0.001,乙酸锆中的zr与前驱体的质量比为0.002。

29.(3)准备上述混合物质量0.5倍的40℃去离子水。

30.(4)将混合好的材料加入到40℃的去离子水中,以200 r/min的转速搅拌5h后,通过喷雾干燥系统,得到糖包裹的混合粉体。

31.(5)将该混合粉体在92%以上氧含量的辊道窑中,以5℃/min升至855℃,恒温烧结12小时后随炉冷却后,粉碎过筛则可得到单晶型lini

0.88

co

0.09

al

0.03

o2三元正极材料。

32.通过扫描电子显微镜得到材料形貌,其中图1、图2分别为实施例1、实施例2制得材料的sem,图3为对比例1制得材料的sem;相较于图3,图1、图2的一次颗粒大小更均匀、分散性更好。从图4中可以发现,实施例1、实施例2制得的材料循环性能更好。综上可看出,通过

本发明制得的单晶型nca三元材料,颗粒均一、分散性更好,这也使得材料的电性能也有所提升;而且本发明工艺简单,量化生产的技术要求低,更有利于产业化生产。

33.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1