一种锂电池用低成本负极材料及其制备方法与流程

1.本发明涉及锂电池负极材料技术领域,具体是一种锂电池用低成本负极材料及其制备方法。

背景技术:

2.最近十年,动力电池市场飞速发展,导致整个锂电池原材料产业链产出量骤增。自2020年,石墨化产能成为负极行业供应链瓶颈,人造石墨的关键工序石墨化产能严重不足,制约人造石墨出货量。石墨化加工费用上涨50%-150%,同时导致石墨负极价格高涨。

3.石墨化工艺的主要作用是通过3000℃左右的高温热处理降石油焦体或煤系焦体由热力学不稳定状态变为稳定状态,无序的碳原子层转变为有序的层状结构。在传统艾奇逊炉中,其实不仅石油焦或煤焦原料接受3000℃热处理,同样在炉中盛装石墨材料的的坩埚也经历相同高温转变。其中石墨化坩埚是除电费以外占据石墨化成本最高的加工消耗,同为碳制品的坩埚经过多次高温石墨化烧结后也应具备了人造石墨的特性,并且优质的人造石墨原材料匮乏。

技术实现要素:

4.本发明的目的在于提供一种锂电池用低成本负极材料及其制备方法,以解决背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种锂电池用低成本负极材料,包括以下原料:包括石墨化坩埚碎片和辅助材料,其中,辅助材料为沥青或者液相油。

7.在上述技术方案的基础上,本发明还提供以下可选技术方案:

8.在一种可选方案中:所述石墨化坩埚碎片是至少一次艾奇逊炉石墨化的石墨匣钵,石墨化坩埚碎片可以是方形或者圆形不同形状;材质一般采用碳素制品,包括不限于一些石油煅后焦、石墨化电阻料、石墨电极碎。

9.在一种可选方案中:所述沥青为软化点≥200℃的高温沥青,沥青加入比例范围在3%-10%。

10.在一种可选方案中:所述液相油可以是沥青加工的液相副产物,成分主要为杂环芳香烃、酮类、烃类、树脂、沥青、重油中的一种或多种混合物,粘度在100-1000mm2/s,残炭值在7%-28%,也可以是液相酚醛树脂类硬碳;其中,液相油加入比例在3%-20%。

11.一种如上述所述的锂电池用低成本负极材料的制备方法,包括以下步骤:

12.步骤1:将石墨化坩埚碎片输入至破碎机中破碎,再通过磨机粉碎,经过循环整形机改善形貌去除细粉及大颗粒;

13.步骤2:将整形后的粉体进行除磁,得到材料a;

14.步骤3:将材料a与辅助材料均匀混合后,送入炭化炉中进行热处理,经过粗碎筛分得到负极材料。

15.在一种可选方案中:上述步骤1中采用的破碎机可以是锤式破碎机、颚式破碎机、对辊破碎机等,坩埚片破碎后的粒度≤2cm。

16.在一种可选方案中:上述步骤1中采用的磨机可以是机械磨或者辊压磨,尤其是坩埚料粉碎出来的粒度控制范围10-20μm,振实密度≥0.6g/cm3,比表面积在5-20m2/g。

17.在一种可选方案中:上述步骤1中采用的循环整形机是单台冲击式多级分级磨,磨腔内由多个磨盘并联在同一个动力轴上;或者,单台冲击式单级分级磨,优选的,为更好地实现振实目标一般进行三遍或者多遍分级,即多台冲击式单级分级磨串联,串联数量是3台-20台;不仅可以去除细粉和大颗粒,同时能够去除颗粒表面的粉刺和棱角,改善颗粒的形貌和球形度,提升振实;特别地,整形出来的粒度控制范围10-20μm,振实密度≥0.8g/cm3,比表面可下降至≤12m2/g。

18.在一种可选方案中:上述步骤2中采用的除磁手段可以是电除磁或者除磁效果更加显著的设备,优选的坩埚料除磁水平为≤10000ppb。

19.在一种可选方案中:上述步骤3中采用的混合设备可以是高速vc或者机械融合机;重点实现固固相或者固液相均匀混合即可。

20.在一种可选方案中:上述步骤3中采用的炭化炉可以是辊道窑、推板窑、隧道窑中的一种或多种;优选的,炭化热处理温度为800-1300℃,升温时间4-8h,保温时间4-8h,降温时间4-8h。

21.在一种可选方案中:上述步骤3中粗碎使用棒销式磨机,对材料表面伤害小;筛分使用200-400目筛网,得到的材料b粒度控制d50在10-20μm,振实密度≥0.9g/cm3,比表面积≤3m2/g,容量≥345mah/g,首效≥90%。

22.相较于现有技术,本发明的有益效果如下:

23.本发明工艺成本极低,通过艾奇逊炉装填材料的石墨化坩埚制备适合锂电池负极应用的石墨材料,与常规人造石墨材料相比节省了能耗极高的石墨化工序,同步缓减石墨化产能瓶颈;

24.本发明在于艾奇逊炉辅料价值提升利用的同时丰富了负极市场低成本产品的结构,由此可节省常规人造石墨原材料的消耗,缓解人造石墨产品原材料匮乏的现状。

附图说明

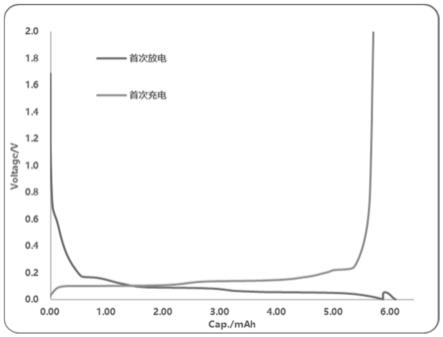

25.图1为实施例一所制得的充放电曲线图。

26.图2为实施例一所制得的低成本负极材料的电镜图。

27.图3为实施例一所制得的低成本负极材料的x射线衍射谱图。

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。本发明所列举的各实施例仅用以说明本发明,并非用以限制本发明的范围。对本发明所作的任何显而易知的修饰或变更都不脱离本发明的精神与范围。

29.实施例一

30.本发明实施例提供了一种锂电池用低成本负极材料的制备方法,该方法包括以下

步骤:

31.步骤1:将1吨经历过2次艾奇逊石墨化的坩埚砸成碎片,投入到颚式破碎机,得到0-1cm大小的碎块,然后经过辊压磨粉碎,得到d50约14μm的微粉体,比表面积13.5m2/g;

32.步骤2:将粉碎后的粉体投入到冲击式多级分级磨中,进行去细粉和去大颗粒;得到表面圆润的石墨颗粒,d50约为15μm,比表面积11.3m2/g;

33.步骤3:将分级后的物料进行电除磁,所得物料磁性为4300ppb;

34.步骤4:将除磁后的物料与软化点200的高温沥青按照重量比例100:6使用高速vc机混合均匀,送入推板窑中进行炭化,炭化温度采用1200℃,升温时间6h,恒温时间6h,降温时间6h;

35.步骤5:炭化完成后的物料采用棒销磨破碎,经过300目筛网筛分,进行粉体测试。

36.实施例二

37.本发明实施例提供了一种锂电池用低成本负极材料的制备方法,该方法包括以下步骤:

38.步骤1:将1吨经历过3次艾奇逊石墨化的坩埚砸成碎片,投入到颚式破碎机,得到0-1cm大小的碎块,然后经过辊压磨粉碎,得到d50约16μm的微粉体,比表面积12.9m2/g;

39.步骤2:将粉碎后的粉体投入到冲击式多级分级磨中,进行去细粉和去大颗粒;得到表面圆润的石墨颗粒,d50约为17.5μm,比表面积9.3m2/g;

40.步骤3:将分级后的物料进行电除磁,所得物料磁性为5700ppb;

41.步骤4:将除磁后的物料与软化点250的高温沥青按照重量比例100:5使用机械融合机高速混合均匀,送入辊道窑中进行炭化,炭化温度采用1150℃,升温时间6h,恒温时间6h,降温时间6h;

42.步骤5:炭化完成后的物料采用棒销磨破碎,经过300目筛网筛分,进行粉体测试。

43.实施例三

44.步骤1:将1吨经历过3次艾奇逊石墨化的坩埚砸成碎片,投入到对辊破碎机,得到0-2cm大小的碎块,然后经过机械磨粉碎,得到d50约18μm的微粉体,比表面积11.6m2/g;

45.步骤2:将粉碎后的粉体投入到冲击式单级分级磨中,使用10台串联,进行去细粉和去大颗粒;得到表面圆润的石墨颗粒,d50约为19.1μm,比表面积8.2m2/g;

46.步骤3:将分级后的物料进行电除磁,所得物料磁性为6900ppb;

47.步骤4:将除磁后的物料与液相酚醛树脂硬碳按照重量比例100:5使用机械融合机高速混合均匀,送入辊道窑中进行炭化,炭化温度采用1150℃,升温时间6h,恒温时间6h,降温时间6h;

48.步骤5:炭化完成后的物料采用棒销磨破碎,经过300目筛网筛分,进行粉体测试。

49.测验:

50.以上三个实例制得的粉体进行基础指标扣电电化学性能测验,对比例采用常规人造石墨单颗粒产品,测试结果如下表以及附图1-3:

[0051][0052][0053]

由上述可知采用本发明方法工艺成本极低,通过艾奇逊炉装填材料的石墨化坩埚制备适合锂电池负极应用的石墨材料,与常规人造石墨材料相比节省了能耗极高的石墨化工序,同步缓减石墨化产能瓶颈。相对于常规的人造石墨各种基础指标扣电电化学性能相近。

[0054]

以上所述,仅为本公开的具体实施方式,但本公开的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本公开揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本公开的保护范围之内。因此,本公开的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1