一种利用含铂废旧膜电极制备Pt/C催化剂的方法与流程

一种利用含铂废旧膜电极制备pt/c催化剂的方法

技术领域

1.本发明涉及燃料电池领域,尤其是一种利用含铂废旧膜电极制备pt/c催化剂的方法。

背景技术:

2.燃料电池是一种将化学能直接转化为电能的能量转换装置,具备转化效率高、零污染、环境友好等突出优点。质子交换膜燃料电池(pemfc)作为其中应用最广泛的一种,在固定式发电站、电动车辆及便携式设备等领域都有所应用。然而,pemfc的运行寿命有限,当此技术在实现规模化应用之后,达到使用年限后会产生大量退役的pemfc,如何对这些废旧的pemfc进行有效处理受到较大关注。

3.膜电极是质子交换膜燃料电池中电化学反应发生的场所,膜电极主要由质子交换膜、阴极和阳极催化剂、阴极和阳极气体扩散层以及密封件构成,为了克服电化学反应(阴极氧还原反应)缓慢的动力学,催化剂作为其中的关键材料,大多采用贵金属pt纳米颗粒作为活性组分负载在碳材料表面,在pt资源年开采量有限以及燃料电池对pt日益增长的需求量等现实情况下,高效地从废旧膜电极中回收pt以及利用pt再制备成pt/c催化剂应用于燃料电池中成为解决这一现状的有效途径。

4.现有专利申请(us20040219082a)介绍了一种通过焙烧、碱液浸出、强酸浸出、洗涤、纯化等步骤从失效催化剂中选择性回收pt、al和co等金属;现有专利(cn101507025b)介绍了一种回收pem燃料电池膜电极组件的部件的方法,通过使pem燃料电池的膜电极组件与低碳烷基醇溶剂接触分离催化层,然后在温和条件下将含有聚合物膜和负载型贵金属催化剂的溶液加热,以使聚合物膜以粒子形式分散并通过过滤装置分离负载型贵金属催化剂和聚合物膜粒子。但以上方法提出的回收方法存在能耗高、步骤繁琐以及回收贵金属效率低等缺点,且现有技术关于燃料电池pt基催化剂的制备方法,包括化学气相沉积法(cvd)、微波法、熔融盐法、欠电位沉积法、微乳液法、纳米胶囊法、超临界co2法、静电纺丝法和溅射法,这些方法对设备要求高、工艺复杂,使得成本高。

5.为此,本发明提出了一种利用含铂废旧膜电极制备pt/c催化剂的方法。

技术实现要素:

6.为解决现有技术中燃料电池的废旧膜电极中pt回收成本高、效率低以及pt/c催化剂制备工艺复杂的问题,本发明提出了一种利用含铂废旧膜电极制备pt/c催化剂的方法。

7.为了实现上述目的,本发明采用了如下技术方案:本发明第一方面提出一种利用含铂废旧膜电极制备pt/c催化剂的方法,包括如下步骤:氯铂酸晶体的制备:对废旧膜电极分离催化层得到铂碳催化剂混合物,提纯铂碳催化剂混合物得到含铂混合物,将含铂混合物溶解于酸性溶液中并过滤、浓缩制得氯铂酸晶体;

pt/c催化剂的制备:将氯铂酸晶体溶解于乙二醇溶液中再将其调节成碱性混合溶液,在所述碱性混合溶液中加入碳载体搅拌混匀,再进行回流加热,反应完成后,调节成酸性混合溶液,将酸性混合溶液过滤、干燥、热处理得到pt/c催化剂。

8.进一步地,所述铂碳催化剂混合物的制备方法包括:将废旧膜电极置于低碳烷基醇中,超声和/或搅拌使得废旧膜电极的催化剂层与膜分离、弃膜得到含催化剂层的固液混合物,对固液混合物进行离心、洗涤、干燥处理得到铂碳催化剂混合物。

9.进一步地,所述超声和/或搅拌的时间为20-60min,干燥温度为55℃-65℃,所述低碳烷基醇包括甲醇、乙醇、异丙醇或丁醇中的至少一种。

10.进一步地,所述含铂混合物的提纯方法包括:将固体混合物热解得到海绵铂,将海绵铂浸置于的盐酸溶液中除杂,再经过过滤、洗涤、干燥得到含铂混合物。

11.进一步地,所述热解温度为700-1000℃,盐酸溶液的温度为50-80℃。

12.进一步地,在将含铂混合物溶解于酸性溶液后,滴加浓盐酸进行赶硝处理,赶硝处理后,过滤取滤液,对滤液进行旋蒸制得氯铂酸晶体。

13.进一步地,所述酸性溶液包括王水,酸性溶液的温度为150-180℃、旋蒸温度为70-85℃。

14.进一步地,所述碱性混合溶液的调节方法包括:将溶剂为乙二醇的0.5-1mol/l的naoh溶液加入溶解有氯铂酸晶体的乙二醇溶液中,调节ph至11-13,搅拌5-10min得到碱性混合溶液。

15.进一步地,所述碳载体包括碳纳米管、导电炭黑、石墨烯中的至少一种,碳载体加入碱性混合溶液中后,搅拌5-10min,再高速剪切10-60min,得到混匀溶液。

16.进一步地,所述回流加热的过程包括:将混匀溶液在140℃-160℃下回流3-5h,反应完成后,冷却至室温,然后采用0.5-1mol/l的hcl水溶液调节溶液ph至1-3,继续搅拌1-2h,过滤,取滤渣,洗涤,干燥得到预制pt/c催化剂,将预制pt/c催化剂置于惰性气氛下300-400℃热处理得到pt/c催化剂。

17.本发明的有益效果:1、本发明先将废旧膜电极的质子交换膜与含铂催化剂层分开,再用高温热解除去含铂催化剂中的碳材料和有机聚合物以及酸处理去除贱金属(fe、ni、cu、cr、al等,来源于燃料电池运行过程中零部件析出的贱金属沉积)后得到高纯铂,然后将高纯铂溶于王水中并进行过滤去除王水不能溶解的微量杂质,再通过旋蒸浓缩制得高纯氯铂酸晶体,极大限度的除去了废旧膜电极原有的一些杂质粒子,使得制备pt/c催化剂的原料(氯铂酸晶体)纯度高。

18.2、本发明在制备pt/c催化剂时,利用乙二醇还原法(液相法)还原氯铂酸,得到粒径小且分散均匀的pt纳米颗粒,乙二醇在其中既作溶剂,又作还原剂和稳定剂,在碱性环境(ph>11)及外部加热条件(140-160℃)下,乙二醇先后被氧化成醛和酸,同时将pt前驱体溶液(氯铂酸溶液)中的pt

4+

离子还原成单质pt,最后通过调节体系的ph至酸性(ph<3),利用静电吸附效应将pt均匀地负载于碳载体表面。

19.3、实现了贵金属铂在燃料电池中的循环利用,具有较好的经济性。

20.4、贵金属铂的综合回收利用率达到90%以上(利用率=wt%*m/c*s,wt%为催化剂中pt的质量分数;m为获得的催化剂质量,单位mg;c为废旧膜电极中催化剂的载量,单位mg/

cm2;s为废旧膜电极的有效活性面积,单位cm2)。

21.5、本发明方法制备得到的pt/c催化剂比商业pt/c催化剂的铂纳米颗粒粒径更小,分布更均匀,因本发明选用乙二醇作为还原剂、溶剂和稳定剂,相比于对比专利中选用的甲醛作为还原剂来说,乙二醇粘度较大且可以在铂胶体粒子表面形成氢键保护,防止团聚,从而使得制备的铂纳米颗粒粒径更小,分布更均匀。

22.本发明提供的方法简单,反应过程易于控制,pt回收效率高,解决了废旧膜电极中pt回收成本高、效率低以及pt/c催化剂制备工艺复杂的问题。

附图说明

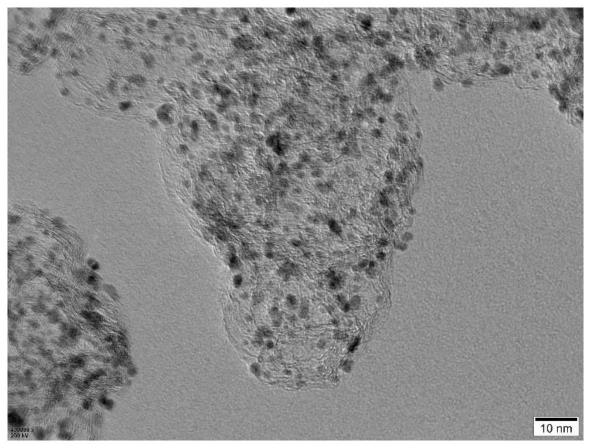

23.图1为本发明的实施例1制备得到的pt/c催化剂的tem图像;图2为商业pt/c催化剂的tem图像;图3为本发明的实施例1制备得到的pt/c催化剂的铂纳米颗粒粒径分布图;图4为商业pt/c催化剂的铂纳米颗粒粒径分布图;图5为本发明的实施例1制备得到的pt/c催化剂与现有的商业催化剂的xrd对比图谱;图6为本发明实施例1制备得到的pt/c催化剂与现有的商业催化剂电化学cv曲线测试结果对比图;图7为本发明实施例1制备得到的pt/c催化剂与现有的商业催化剂电化学lsv曲线测试结果对比图;图8为本发明提供的方法的流程图。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.下述实施例中所用的试验材料和试剂等,如无特殊说明,均可从商业途径获得。实施例中未注明具体技术或条件者,均可以按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

26.本发明中,高纯铂置于王水中的反应机理:3pt+4hno3+18hcl=3h2ptcl6+4no

↑

+8h2o。

27.以下实施例中,低碳烷基醇选用的为乙醇,也可根据实际情况选用甲醇、异丙醇、丁醇中的至少一种,或者其混合物;碳载体选用的为导电炭黑,也可根据实际情况选用碳纳米管、石墨烯中的至少一种。

28.实施例1(1)分离催化层:将10片废旧膜电极置于乙醇(低碳烷基醇)中,常温下超声20min,并不断搅拌,直至催化层完全脱离质子交换膜,然后采用去离子水漂洗至质子交换膜表面完全干净,将质子交换膜取出,剩下的为固液混合物,利用离心机对固液混合物离心30min、再过滤,取滤渣,用去离子水将滤渣洗涤三次、将洗净的滤渣置于真空干燥箱中,55℃下真

空干燥处理1h,得到铂碳催化剂混合物。

29.(2)高纯铂(含铂混合物)的提取:将(1)中获得的铂碳催化剂混合物在干燥空气氛围中,以5℃/min的速率升温至700℃,保温4h,对铂碳催化剂混合物进行热解,除去碳材料和有机聚合物,热解后,降至室温,获得海绵铂;将海绵铂浸没在50%的盐酸溶液中,50℃水浴加热20min,溶解海绵铂中的贱金属(fe、ni、cu、cr、al等)杂质,过滤,取滤渣,用离子水洗涤三次,洗涤后的滤渣在55℃下干燥1h,获得高纯铂。

30.(3)氯铂酸的制备:取(2)中制备的高纯铂0.5g铂置于王水(浓hno3:浓hcl=5ml:15ml)中,150℃下恒温加热至完全溶解,再继续滴加浓盐酸(浓度≥99%)至无棕黄色气体产生,停止加热,冷却至室温后,过滤取滤液,弃滤渣,以去除微量的无机类不溶物,将滤液在70℃下旋蒸浓缩制得氯铂酸晶体。

31.(4)pt/c催化剂的制备:将(3)中制备好的氯铂酸晶体溶于300ml乙二醇中,搅拌至溶解完全,然后采用1mol/l naoh的乙二醇溶液(naoh为溶质,乙二醇为溶剂)调节ph至11,继续搅拌5min,再加入0.5g导电炭黑,搅拌10min,高速剪切10min,在140℃下油浴加热,回流反应3h,反应完成后,自然冷却至室温,然后采用0.5 mol/l的hcl水溶液调节ph至1,继续搅拌1h,过滤取滤渣,将滤渣用去离子水洗涤三次,在真空干燥箱中60℃真空干燥24h,得到预制pt/c催化剂,最后将预制pt/c催化剂置于ar气氛下300℃热处理得到pt/c催化剂。

32.实施例2(1)分离催化层:将10片废旧膜电极置于乙醇(低碳烷基醇)中,常温下超声20min,并不断搅拌,直至催化层完全脱离质子交换膜,然后采用去离子水漂洗至质子交换膜表面完全干净,将质子交换膜取出,剩下的为固液混合物,利用离心机对固液混合物离心30min、再过滤,取滤渣,用去离子水将滤渣洗涤三次、将洗净的滤渣置于真空干燥箱中,60℃下真空干燥处理1h,得到铂碳催化剂混合物。

33.(2)高纯铂(含铂混合物)的提取:将(1)中获得的铂碳催化剂混合物在干燥空气氛围中,以5℃/min的速率升温至1000℃,保温4h,对铂碳催化剂混合物进行热解,除去碳材料和有机聚合物,热解后,降至室温,获得海绵铂;将海绵铂浸没在50%的盐酸溶液中,60℃水浴加热20min,溶解海绵铂中的贱金属(fe、ni、cu、cr、al等)杂质,过滤,取滤渣,用离子水洗涤三次,洗涤后的滤渣在55℃下干燥1h,获得高纯铂。

34.(3)氯铂酸的制备:取(2)中制备的高纯铂0.5g铂置于王水(浓hno3:浓hcl=5ml:15ml)中,150℃下恒温加热至完全溶解,再继续滴加浓盐酸(浓度≥99%)至无棕黄色气体产生,停止加热,冷却至室温后,过滤取滤液,弃滤渣,以去除微量的无机类不溶物,将滤液在75℃下旋蒸浓缩制得氯铂酸晶体。

35.(4)pt/c催化剂的制备:将(3)中制备好的氯铂酸晶体溶于300ml乙二醇中,搅拌至溶解完全,然后采用1mol/l naoh的乙二醇溶液(naoh为溶质,乙二醇为溶剂)调节ph至11,继续搅拌10min,再加入0.5g导电炭黑,搅拌10min,高速剪切10min,在160℃下油浴加热,回流反应3h,反应完成后,自然冷却至室温,然后采用0.5 mol/l的hcl水溶液调节ph至3,继续搅拌1h,过滤取滤渣,将滤渣用去离子水洗涤三次,在真空干燥箱中60℃真空干燥24h,得到预制pt/c催化剂,最后将预制pt/c催化剂置于ar气氛下400℃热处理得到pt/c催化剂。

36.实施例3(1)分离催化层:将50片废旧膜电极置于乙醇(低碳烷基醇)中,常温下超声40min,并不断搅拌,直至催化层完全脱离质子交换膜,然后采用去离子水漂洗至质子交换膜表面完全干净,将质子交换膜取出,剩下的为固液混合物,利用离心机对固液混合物离心30min、再过滤,取滤渣,用去离子水将滤渣洗涤三次、将洗净的滤渣置于真空干燥箱中,60℃下真空干燥处理1h,得到铂碳催化剂混合物。

37.(2)高纯铂(含铂混合物)的提取:将(1)中获得的铂碳催化剂混合物在干燥空气氛围中,以5℃/min的速率升温至1000℃,保温4h,对铂碳催化剂混合物进行热解,除去碳材料和有机聚合物,热解后,降至室温,获得海绵铂;将海绵铂浸没在50%的盐酸溶液中,60℃水浴加热20min,溶解海绵铂中的贱金属(fe、ni、cu、cr、al等)杂质,过滤,取滤渣,用离子水洗涤三次,洗涤后的滤渣在55℃下干燥1h,获得高纯铂。

38.(3)氯铂酸的制备:取(2)中制备的高纯铂5g铂置于王水(浓hno3:浓hcl=5ml:15ml)中,180℃下恒温加热至完全溶解,再继续滴加浓盐酸(浓度≥99%)至无棕黄色气体产生,停止加热,冷却至室温后,过滤取滤液,弃滤渣,以去除微量的无机类不溶物,将滤液在75℃下旋蒸浓缩制得氯铂酸晶体。

39.(4)pt/c催化剂的制备:将(3)中制备好的氯铂酸晶体溶于300ml乙二醇中,搅拌至溶解完全,然后采用1mol/l naoh的乙二醇溶液(naoh为溶质,乙二醇为溶剂)调节ph至11,继续搅拌10min,再加入5g导电炭黑,搅拌20min,高速剪切20min,在160℃下油浴加热,回流反应5h,反应完成后,自然冷却至室温,然后采用1 mol/l的hcl水溶液调节ph至3,继续搅拌1h,过滤取滤渣,将滤渣用去离子水洗涤三次,在真空干燥箱中60℃真空干燥24h,得到预制pt/c催化剂,最后将预制pt/c催化剂置于ar气氛下400℃热处理得到pt/c催化剂。

40.实施例4(1)分离催化层:将100片废旧膜电极置于乙醇(低碳烷基醇)中,常温下超声60min,并不断搅拌,直至催化层完全脱离质子交换膜,然后采用去离子水漂洗至质子交换膜表面完全干净,将质子交换膜取出,剩下的为固液混合物,利用离心机对固液混合物离心30min、再过滤,取滤渣,用去离子水将滤渣洗涤三次、将洗净的滤渣置于真空干燥箱中,65℃下真空干燥处理1h,得到铂碳催化剂混合物。

41.(2)高纯铂(含铂混合物)的提取:将(1)中获得的铂碳催化剂混合物在干燥空气氛围中,以5℃/min的速率升温至1000℃,保温4h,对铂碳催化剂混合物进行热解,除去碳材料和有机聚合物,热解后,降至室温,获得海绵铂;将海绵铂浸没在50%的盐酸溶液中,80℃水浴加热20min,溶解海绵铂中的贱金属(fe、ni、cu、cr、al等)杂质,过滤,取滤渣,用离子水洗涤三次,洗涤后的滤渣在55℃下干燥1h,获得高纯铂。

42.(3)氯铂酸的制备:取(2)中制备的高纯铂20g铂置于王水(浓hno3:浓hcl=50ml:150ml)中,180℃下恒温加热至完全溶解,再继续滴加浓盐酸(浓度≥99%)至无棕黄色气体产生,停止加热,冷却至室温后,过滤取滤液,弃滤渣,以去除微量的无机类不溶物,将滤液在75℃下旋蒸浓缩制得氯铂酸晶体。

43.(4)pt/c催化剂的制备:将(3)中制备好的氯铂酸晶体溶于1000ml乙二醇中,搅拌

至溶解完全,然后采用1mol/l naoh的乙二醇溶液(naoh为溶质,乙二醇为溶剂)调节ph至13,继续搅拌10min,再加入20g导电炭黑,搅拌20min,高速剪切60min,在160℃下油浴加热,回流反应5h,反应完成后,自然冷却至室温,然后采用1 mol/l的hcl水溶液调节ph至3,继续搅拌2 h,过滤取滤渣,将滤渣用去离子水洗涤三次,在真空干燥箱中60℃真空干燥24h,得到预制pt/c催化剂,最后将预制pt/c催化剂置于ar气氛下400℃热处理得到pt/c催化剂。

44.实验对比:选用现有技术中的商业pt/c催化剂与实施例1制备得到的pt/c催化剂进行检测对比,商业催化剂为同类型的50wt%pt/c催化剂。如图6、图7所示,商业pt/c催化剂的电化学活性面积ecsa为69.8 m2/g,实施例1制得的pt/c催化剂的电化学活性面积ecsa为89.3 m2/g(图6所示);实施例1制得的pt/c催化剂的半波电位为0.868v,极限电流密度分别为5.98ma/cm2,商业pt/c催化剂的半波电位0.862v,极限电流密度为5.66ma/cm2(图7所示),由对比数据可知,实施例1制备得到的pt/c催化剂的催化活性要优于商业pt/c催化剂。

45.对实施例1制备得到的pt/c催化剂和商业pt/c催化剂进行tem测试,图1为实施例1制备得到的pt/c催化剂的tem图像,图2为商业pt/c催化剂的tem图像;图3为本发明的实施例1制备得到的pt/c催化剂的铂纳米颗粒粒径分布图,平均粒径为2.3nm,图4为商业pt/c催化剂的铂纳米颗粒粒径分布图,平均粒径为4.5nm;可以看出实施例1制备得到的pt/c催化剂比商业pt/c催化剂的铂纳米颗粒粒径更小,分布更均匀。

46.本发明选用乙二醇作为还原剂、溶剂和稳定剂,相比于对比专利中选用的甲醛作为还原剂来说,乙二醇粘度较大且可以在铂胶体粒子表面形成氢键保护,防止团聚,使得制备的铂纳米颗粒粒径更小,分布更均匀。

47.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1