一种燃料电池膜电极的密封结构的制作方法

1.本发明涉及燃料电池零部件制备技术领域,尤其是涉及一种燃料电池膜电极的密封结构。

背景技术:

2.质子交换膜燃料电池(proton exchange membrane fuel fell,pemfc)是一种无需经过燃烧即可将燃料中蕴含的化学能直接转换为电能的一种能量转换装置,整个发电过程产物只有水和热,无二氧化碳等污染物的排放,这在能源和环境问题日益严重的今天,无疑是一针“强心剂”,逐步成为全球的研究热点。特别是在汽车行业,越来越多的燃料电池汽车正在逐步走向市场。

3.随着市场的逐渐打开,应用范围越来越广,市场对燃料电池的寿命要求也越来越高,就关键零部件膜电极而言,主要的寿命耐久失效模式有性能衰减,氢空串漏以及外漏。性能衰减主要受催化剂、催化层配方、质子膜等原材料的本身耐久特性影响;而串漏与外漏则主要受限于质子交换膜的机械与化学强度,结构设计时的应力集中以及边框胶层与质子交换膜的粘接密封强度。

4.专利cn217485502u公开了一种膜电极封装结构和具有其的燃料电池,该结构阴阳极边框活性区窗口为对称结构,质子膜尺寸比两侧边框镂空窗口尺寸偏大,质子膜层周边与边框重叠,重叠区域宽度2-4mm,两侧气体扩散层尺寸与边框镂空窗口尺寸一致,气体扩散层置于边框镂空窗口内,但该结构下的质子膜在边框镂空窗口交界边缘受到较大的应力集中,容易损坏质子膜,引起膜电极串漏。

5.专利cn115172832a公开了一种具有边框封装结构的燃料电池膜电极,通过将阴阳极边框中间反应区镂空窗口设计为非对称结构,质子膜平面尺寸大于镂空边框的镂空平面尺寸,一侧的气体扩散层与边框外侧粘接,另一侧的气体扩散层嵌入边框镂空窗口内。由于是非对称边框的结构设计,质子膜只有一侧受到边框镂空窗口导致的压力,另一侧为平整的边框或者气体扩散层,在封装和使用过程中,降低质子膜在边框镂空窗口边缘的剪切应力,提高了质子膜使用寿命。但该结构下另一侧的气体扩散层平面尺寸与活性区窗口尺寸一致,对组装精度要求较高,若气体扩散层平面尺寸小于边框镂空窗口,流道内气体容易从缝隙间通过,可能会影响反应区的气体分配与扩散。另外,因质子膜会因湿度发生溶胀与收缩,与胶层的粘接容易失效,可能会发生粘接老化,导致气体绕过质子膜渗漏到另外一侧,或者水体通过质子膜扩散至边框外边缘的问题。

6.专利cn115133065a公开了一种新型燃料电池用膜电极封装结构及封装方法,该结构阴阳极活性区窗口同样采用非对称结构,两侧边框的平面外形尺寸一大一小,质子膜的平面尺寸大于边框镂空区平面尺寸,且小于小边框的平面外形尺寸。两侧气体扩散层尺寸一致,大于小边框外形尺寸,小于大边框外形尺寸,盖住整个小边框与质子膜。该结构能缓解活性区窗口边缘质子膜所受的应力集中,并且气体扩散层外只有一层大边框,降低边框加工过程发生的气泡和质子膜褶皱风险。但是,边框与质子膜的密封失效问题同样存在,气

体从边框与质子膜粘接失效处串漏到质子膜另一侧。

技术实现要素:

7.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种燃料电池膜电极的密封结构。

8.本发明的目的可以通过以下技术方案来实现:

9.本发明的技术方案为提供一种燃料电池膜电极的密封结构,包括第一气体扩散层、第二气体扩散层、设于所述第一气体扩散层和所述第二气体扩散层内部并延伸出去的边框、以及设于所述边框与所述第一气体扩散层之间的催化剂涂覆层,所述边框包括与所述第二气体扩散层上表面紧贴的第二边框,所述第二边框的上表面为非水平的凹凸面,所述第二边框的中间还设有镂空,所述第二边框与所述第一气体扩散层之间设有所述催化剂涂覆层;

10.所述催化剂涂覆层由质子膜以及涂覆在所述质子膜两侧的催化层组成,所述催化剂涂覆层沿着所述第二边框的上表面铺设,所述催化剂涂覆层的端部不超过所述第二边框的端部,所述催化剂涂覆层上覆盖有粘接胶,所述粘接胶用于连接封闭所述第一气体扩散层、所述催化剂涂覆层和所述第二边框。

11.进一步地,所述第一气体扩散层和第二气体扩散层的大小一致。

12.进一步地,所述催化层的表面积比所述质子膜的表面积小。

13.进一步地,所述第二边框的上表面设有若干凹槽,所述催化剂涂覆层沿着所述第二边框的上表面凹槽铺设,所述催化剂涂覆层上覆盖有粘接胶,所述催化剂涂覆层端部的所述粘接胶与所述第二边框的端部连接,所述粘接胶还延伸至所述第一气体扩散层的顶面。

14.进一步地,所述催化剂涂覆层端部到所述第二边框外侧端部的距离至少为0.5mm

15.进一步地,所述边框还包括与所述第一气体扩散层下表面紧贴的第一边框,所述第一边框中间设有镂空,所述第一边框的镂空长度比所述第二边框的镂空长度长,所述催化剂涂覆层与其上下两层所述第一边框和所述第二边框之通过所述粘接胶连接密封。

16.进一步地,所述第一边框的镂空长度比所述第二边框的镂空长度长2-10mm。

17.进一步地,所述第一气体扩散层的端部与位于该端部一侧的所述第一边框镂空端的距离为≥1mm。

18.进一步地,在所述第一边框下表面设有第一凸块,在所述第二边框上表面设有与所述第一凸块错开的第二凸块,所述第一边框与所述第二边框之间形成凹凸空隙,所述催化剂涂覆层沿着所述凹凸空隙铺设,所述催化剂涂覆层与其上下两侧的所述第一边框和所述第二边框之间通过所述粘接胶连接密封。

19.进一步地,所述第一凸块与所述第二凸块的数量均至少为1个,所述第一凸块与所述第二凸块的高度均为0.05-0.5mm。

20.更进一步地,当所述第一凸块与所述第二凸块的数量均为1个时,所述第一边框与所述第二边框之间形成z字形的凹凸空隙;当所述第一凸块与所述第二凸块的数量均大于1个时,所述第一边框与所述第二边框之间形成波浪形的凹凸空隙。

21.与现有技术相比,本发明具有如下有益效果;

22.(1)本发明中的边框采用非对称边框,能有效缓解质子膜的应力集中,提高质子膜的寿命。

23.(2)本发明中的质子膜在边框之间呈非直线状,增大了接触路径,延长了质子膜的使用寿命,同时也缓解了干湿循环下质子膜的拉伸应力,本发明有效降低了膜电极密封结构的串漏风险。

24.(3)本发明中的质子膜短于边框,能有效防止水汽通过质子膜扩散传输到边框外。

附图说明

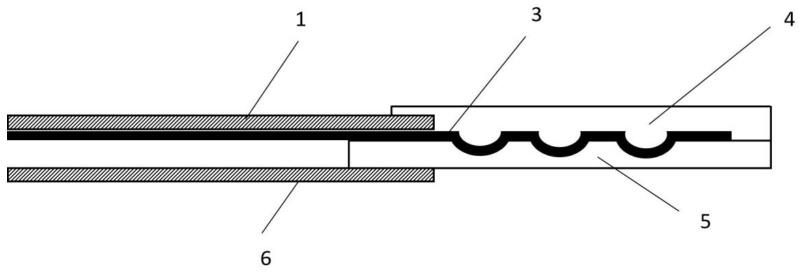

25.图1为实施例1的结构示意图。

26.图2为实施例2的结构示意图。

27.图3为实施例3的结构示意图。

28.图中标识如下:

29.1为第一气体扩散层;2为第一边框;2-1为第一凸块;3为催化剂涂覆层;;4为粘接胶;5为第二边框;5-1为第二凸块;6为第二气体扩散层。

具体实施方式

30.下面结合附图和具体实施例对本发明进行详细说明。

31.以下各实施例中,如无特别说明的功能部件或结构,则表明其均为本领域为实现对应功能而采用的常规部件或常规结构。

32.实施例1:

33.如图1所述,为一种燃料电池膜电极的密封结构,包括第一气体扩散层1、与第一气体扩散层1大小一致的第二气体扩散层6、与第二气体扩散层6上表面紧贴并延伸出去的第二边框5、以及铺设于第二边框5与第一气体扩散层1之间的催化剂涂覆层3。第二边框5的中间设有镂空,第二边框5的上表面通过激光刻蚀加工有三个凹槽。催化剂涂覆层3由质子膜以及涂覆在质子膜两侧的催化层组成,且催化层的面积比质子膜的面积小。催化剂涂覆层3沿着第二边框5的上表面凹槽铺设,此时催化剂涂覆层3在第二边框5的上表面呈现波浪状,催化剂涂覆层3的端部不超过第二边框5的端部,且到第二边框5外侧端部的距离至少为0.5mm。催化剂涂覆层3上覆盖有粘接胶4,并延伸至第一气体扩散层1的顶面,用于连接密封第一气体扩散层1、催化剂涂覆层3和第二边框5,催化剂涂覆层3端部的粘接胶4与第二边框5的端部连接。

34.本实施例密封结构的封装方法如下:

35.(1)催化剂涂覆层3的制备:在质子膜两侧分别喷涂或者转印阴阳两极催化层,制成三层的催化剂涂覆层3,即燃料电池芯片(catalyst coated membrane,ccm);

36.(2)第二边框5的制备:先取两片边框材料分别裁切为两片所需尺寸,撕掉其中一个边框的胶层离型纸将大小边框进行定位贴合,然后整体冲切活性区窗口并用激光刻蚀加工多道凹槽。

37.(3)通过压敏或热压的方式将催化剂涂覆膜3复合在第二边框5的上表面凹槽上;

38.(4)第一气体扩散层1和第二扩散层6的制备:利用刀模等裁切工具将气体扩散层裁切为所需规格尺寸的第一气体扩散层1和第二气体扩散层6;

39.(5)将第一气体扩散层1和第二气体扩散层6分别复合在催化剂涂覆膜3和第二边框5的外侧。

40.(6)用粘接胶4将第一扩散层1、催化剂涂覆层3以及第二边框5连接密封组合在一起。

41.实施例2:

42.如图2所示,为一种燃料电池膜电极的密封结构,包括第一气体扩散层1、与第一气体扩散层1大小一致的第二气体扩散层6、与第一气体扩散层1下表面紧贴并延伸出去的第一边框2、与第二气体扩散层6上表面紧贴并延伸出去的第二边框5、以及位于第二边框5与第一边框2之间的催化剂涂覆层3。第一边框2和第二边框5的中间均设有镂空,第一边框2的镂空长度比第二边框5的镂空长度长2-10mm。第一气体扩散层1的端部与位于该端部一侧的第一边框2镂空端的距离大于等于1mm。第二边框5的上表面通过激光刻蚀加工有三个凹槽。催化剂涂覆层3由质子膜以及涂覆在质子膜两侧的催化层组成,且催化层的面积比质子膜的面积小。催化剂涂覆层3沿着第二边框5的上表面凹槽铺设,此时催化剂涂覆层3在第二边框5的上表面呈现波浪状,催化剂涂覆层3的端部不超过第一边框2和第二边框5的端部,且到第一边框2和第二边框5外侧端部的距离至少为0.5mm。第一边框2与催化剂涂覆层3之间填充有粘接胶4,用于连接密封第一边框2、催化剂涂覆层3,催化剂涂覆层3端部的粘接胶4用于连接密封第一边框2和第二边框5。

43.本实施例密封结构的封装方法如下:

44.(1)催化剂涂覆层3的制备:在质子膜两侧分别喷涂或者转印阴阳两极催化层,制成三层ccm;

45.(2)第一边框2的制备:先取两片边框材料分别裁切为两片所需尺寸,撕掉其中大边框的胶层离型纸将大小边框进行贴合,然后整体冲切活性区窗口;

46.第二边框5的制备:先取两片边框材料分别裁切为两片所需尺寸,撕掉其中一个边框的胶层离型纸将大小边框进行定位贴合,然后整体冲切活性区窗口并用激光刻蚀加工多道凹槽。

47.(3)通过压敏或热压的方式将催化剂涂覆膜3复合在第二边框5的上表面凹槽上,将第一边框2复合在催化剂涂覆膜3上;

48.(4)第一气体扩散层1和第二扩散层6的制备:利用刀模等裁切工具将气体扩散层裁切为所需规格尺寸的第一气体扩散层1和第二气体扩散层6;

49.(5)将第一气体扩散层1和第二气体扩散层6分别复合在第一边框2和第二边框5的外侧。

50.(6)用粘接胶4将第一边框2、催化剂涂覆层3以及第二边框5连接密封组合在一起。

51.实施例3:

52.如图3所示,为一种燃料电池膜电极的密封结构,包括第一气体扩散层1、与第一气体扩散层1大小一致的第二气体扩散层6、与第一气体扩散层1下表面紧贴并延伸出去的第一边框2、与第二气体扩散层6上表面紧贴并延伸出去的第二边框5、以及位于第二边框5与第一边框2之间的催化剂涂覆层3。第一边框2和第二边框5的中间均设有镂空,第一边框2的镂空长度比第二边框5的镂空长度长2-10mm。第一气体扩散层1的端部与位于该端部一侧的第一边框2镂空端的距离为≥1mm。在第一边框2的镂空端上设有一个高度为0.05-0.5mm的

第一凸块2-1,在第二边框5的端部设有一个与第一凸块2-1错开且高度为0.05-0.5mm的第二凸块5-1,因此第一边框2与第二边框5之间形成z字形的凹凸空隙,催化剂涂覆层3沿着z字形的凹凸空隙铺设于第一边框2与第二边框5之间,催化剂涂覆层3的端部不超过第一边框2和第二边框5的端部,且到第一边框2和第二边框5外侧端部的距离至少为0.5mm。催化剂涂覆层3端部的粘接胶4用于连接密封第一边框2与第二边框5。

53.本实施例密封结构的封装方法如下:

54.(1)催化剂涂覆层3的制备:在质子膜两侧分别喷涂或者转印阴阳两极催化层,制成三层催化剂涂覆层3;

55.(2)第一边框2的制备:先取两片边框材料分别裁切为两片所需尺寸,撕掉其中大边框的胶层离型纸将大小边框进行贴合,然后整体冲切活性区窗口并用等离子或者激光刻蚀出第一凸块2-1;

56.第二边框5:先取两片边框材料,分别裁切为两片所需尺寸,撕掉其中大边框的胶层离型纸将大小边框进行贴合,然后整体冲切活性区窗口并用等离子或者激光刻蚀出第二凸块5-1。

57.(3)通过压敏或热压的方式将催化剂涂覆膜3复合在第一边框2和第二边框5之间的z字形空隙内;

58.(4)第一气体扩散层1和第二扩散层6的制备:利用刀模等裁切工具将气体扩散层裁切为所需规格尺寸的第一气体扩散层1和第二气体扩散层6;

59.(5)将第一气体扩散层1和第二气体扩散层6分别复合在第一边框2和第二边框5的外侧。

60.(6)用粘接胶4将第一边框2、催化剂涂覆层3以及第二边框5连接密封组合在一起。

61.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1