一种阻燃复合隔膜及其制备方法和二次电池与流程

1.本发明属于隔膜材料技术领域,具体涉及一种阻燃复合隔膜及其制备方法和二次电池。

背景技术:

2.隔膜在影响锂离子电池的电化学性能和监测电池安全性方面发挥着重要作用。然而,当前的商用聚烯烃隔膜存在电解液亲和性差、离子电导率低、热稳定性差、极易燃烧且燃烧热贡献大等诸多缺点。

3.为了进一步提高电池的安全性能,现有技术中研究人员一方面将阻燃剂添加在隔膜的涂层中,以期获得改性后的商用隔膜。另一方面,采用具有阻燃效果的材料,降低电池发生热失控的风险。例如,cn111211274a公开了一种阻燃型锂离子电池隔膜,其利用水滑石类插层材料吸热量大,有利于降低燃烧时产生的高温,因此在较少添加量下达到高的阻燃效率。但在使用过程中水滑石类插层材料需要通过改性剂进行有机改性,以此增加和基膜的相容性,制备方法较为繁琐。

4.此外,cn109346648a公开了利用聚合后的凝胶与陶瓷颗粒以及阻燃剂进行复合,在电池受到外界冲击时,聚合后的胶体可以吸收电池产生的热量,降低电池冒烟、燃烧以及爆炸的风险,同时阻燃剂的添加可以进一步降低电池燃烧以及爆炸的风险。然而,上述凝胶的制备需要多步反应,并涉及多种组分的添加。同时,上述具有阻燃效果的隔膜的闭孔温度较高,无法在电池发生热失控时及时闭孔,造成隔膜热收缩,从而导致电池发生严重短路。

5.因此,在本领域中,亟需开发一种具有良好的阻燃效果的隔膜材料,同时其还能够在电池内部温度升高时,实现闭孔,阻断离子传输通道,避免正负极发生直接接触,从而避免热失控的发生。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于提供一种阻燃复合隔膜及其制备方法和二次电池。本发明提供的阻燃复合隔膜兼具良好的耐热稳定性、阻燃性和安全性的优势。

7.为达到此发明目的,本发明采用以下技术方案:

8.第一方面,本发明提供一种阻燃复合隔膜,所述阻燃复合隔膜包括基膜以及设置在基膜至少一侧的阻燃涂层;

9.所述阻燃涂层中包括具有核壳结构的复合纳米纤维、低熔点聚合物和助剂;

10.所述低熔点聚合物的熔点为95-120℃。

11.本发明首先在阻燃涂层中加入低熔点聚合物以此降低隔膜的热闭孔温度,使其在受热时能够提前闭孔,并及时切断离子传输和中断电池反应避免温度继续上升,起到延缓热失控发生的作用;其次,使用的基膜能够增大隔膜的熔断温度,进而增大二者的温度差,从而改善隔膜整体的耐热稳定性和安全性,降低其在高温下的热收缩率,防止隔膜发生热收缩导致电池短路,延缓和防止热失控发生;最后,本发明通过添加具有核壳结构的复合纳

米纤维阻燃剂,外壳熔化后释放阻燃剂,起到有效降低温度升高的速率以及阻燃的效果。综上可知,本发明提供的阻燃复合隔膜制备得到的电芯具有良好的抗热冲击能力,可有利于降低电池的热失控率。

12.在本发明中,所述低熔点聚合物的熔点为95-120℃,例如可以为95℃、97℃、100℃、102℃、105℃、107℃、110℃、112℃、115℃、118℃、120℃。

13.在本发明中,通过控制低熔点聚合物的熔点,使得阻燃复合隔膜具有较低的热闭孔温度,能够在受热时提前闭孔以此切断离子传输,中断电池反应防止温度继续上升,起到延缓电池发生热失控的作用。

14.优选地,所述具有核壳结构的复合纳米纤维包括阻燃剂内核以及包覆在阻燃剂内核表面的聚合物外壳。

15.在本发明中,采用具有核壳结构的复合纳米纤维阻燃剂,外壳能够保护阻燃剂不与电解液发生直接接触,避免电解液的影响。当电池发生热失控时,外壳发生融化,释放出阻燃剂,抑制电解液产生燃烧。

16.优选地,所述阻燃剂包括磷酸三苯酯、磷酸三甲酯、磷酸三乙酯、乙基磷酸二乙酯、磷酸二苯酯、甲基-九氟丁基醚、乙基-九氟丁基醚、2-三氟甲基-3-甲氧基-全氟戊烷、2-(三氟-2-氟-3-二氟丙氧基)-3-二氟-4-氟-5-三氟戊烷、双(三氟甲磺酰基)亚胺或双(氟代磺酰基)亚胺中的任意两种或三种的组合。

17.在本发明中,采用上述种类中的任意两种或三种的组合的阻燃剂,使得复合隔膜具有更好的阻燃安全性。

18.优选地,所述聚合物包括聚偏氟乙烯-六氟丙烯或聚甲基丙烯酸甲酯。

19.优选地,所述聚偏氟乙烯-六氟丙烯的熔点为115-135℃,例如可以为115℃、118℃、120℃、122℃、125℃、128℃、130℃、132℃、135℃。

20.优选地,所述聚甲基丙烯酸甲酯的熔点为120-140℃,例如可以为120℃、122℃、125℃、128℃、130℃、132℃、135℃、138℃、140℃。

21.在本发明中,通过调整聚偏氟乙烯-六氟丙烯和聚甲基丙烯酸甲酯的熔点,使得其具有适宜的熔化温度,能够及时释放阻燃剂内核以及起到隔绝电解液的作用。

22.优选地,所述低熔点聚合物包括石蜡微球或聚乙烯微球。

23.优选地,所述低熔点聚合物的粒径为0.5-2μm,例如可以为0.5μm、0.7μm、1μm、1.2μm、1.5μm、1.8μm、2μm。

24.在本发明中,通过调整低熔点聚合物的粒径,使得其能够在浆料中分散均匀以及使得阻燃涂层更加致密。

25.优选地,所述助剂包括增稠剂、润湿剂或粘结剂中的任意一种或至少两种的组合。

26.优选地,所述增稠剂包括羧甲基纤维素钠。

27.优选地,所述润湿剂包括聚乙二醇200。

28.优选地,所述粘结剂包括丁苯橡胶。

29.优选地,所述阻燃涂层浆料中具有核壳结构的复合纳米纤维、低熔点聚合物、增稠剂、润湿剂和粘结剂的质量比为(9.4~21):(70~88):(0.5~2.5):(0.1~1):(2~5.5),例如可以为21:70:2.5:1:5.5、9.4:88:0.5:0.1:2、12:83:1:0.5:3.5、15:79.3:1.5:0.2:4等。

30.在本发明中,通过调整上述组分的质量比,使得复合隔膜具有更好的透气性和阻

燃安全性,质量比过低会复合隔膜的阻燃效果更低,反之则会使得复合隔膜的透气性较差,增大电池的内阻,进而降低电性能。

31.优选地,所述基膜包括芳纶基膜、聚酰亚胺基膜、聚醚醚酮基膜或聚对苯撑苯并二唑基膜中的至少一种。

32.在本发明中,聚醚醚酮基膜和聚对苯撑苯并二唑基膜采取静电纺丝制备而得,其采用的电场强度适中,熔融体粘度为0.1-2000pcs,优选为10-200pcs;喷口直径为0.01-5μm,优选为0.1-0.7μm;制备得到孔径为0.1-1μm的聚酰亚胺隔膜,较优孔径为0.2-0.5μm。

33.优选地,所述基膜的耐热温度高于250℃。

34.在本发明中,采取高破膜熔点的基膜能够增大隔膜的熔断温度,以此增大两者的温度差,从而改善隔膜整体的耐热稳定性和安全性。

35.优选地,所述基膜的厚度为7-12μm,例如可以为7μm、8μm、9μm、10μm、11μm、12μm。

36.优选地,所述阻燃涂层的厚度为3-5μm,例如可以为3μm、3.2μm、3.5μm、3.8μm、4μm、4.2μm、4.5μm、4.8μm、5μm。

37.在本发明中,通过调整阻燃涂层的厚度,使得阻燃复合隔膜具有良好的阻燃以及安全性能。

38.优选地,所述阻燃复合隔膜的厚度为10-17μm,例如可以为10μm、11μm、12μm、13μm、14μm、15μm、16μm、17μm;孔隙率为50-60%,例如可以为50%、52%、55%、58%、60%。

39.在本发明中,通过调整阻燃复合隔膜的厚度和孔隙率,提高隔膜的透气性以及降低其在电芯中的阻抗。

40.第二方面,本发明提供了一种制备根据第一方面所述的阻燃复合隔膜的方法,所述方法包括以下步骤:

41.将具有核壳结构的复合纳米纤维、低熔点聚合物、助剂和溶剂进行混合,得到阻燃涂层浆料,而后将其涂覆在基膜的至少一侧,干燥后得到所述阻燃复合隔膜。

42.优选地,所述具有核壳结构的复合纳米纤维采用同轴静电纺丝制备得到的。

43.在本发明中,以聚合物为外壳,阻燃剂为内核,利用同轴静电纺丝制备出具有核壳结构的纳米纤维,再用溶剂萃取或高温煅烧将核层材料除去,即能得到上述具有核壳结构的复合纳米纤维。其中,纺丝液的流速为0.5-1.5ml/h,纺丝温度为20-25℃,纺丝湿度为30%,电压为12-16kv,金属鼓的转速为500-1000rpm。

44.优选地,所述阻燃涂层浆料的固含量为25%-30%,例如可以为25%、26%、27%、28%、29%、30%;粘度为50-250cp,例如可以为50cp、80cp、100cp、120cp、150cp、180cp、200cp、220cp、250cp。

45.优选地,所述涂覆的温度为30-100℃,例如可以为30℃、50℃、70℃、80℃、100℃。

46.在本发明中,涂覆后烘干温度为50-65℃,涂布放卷张力为0.01-30n,收卷张力为0.01-30n,拉伸速度为0.01-40m/min,接触压力为0.01-20n。

47.在本发明中,所述涂覆包括但不限于喷涂。

48.第三方面,本发明提供了一种二次电池,所述二次电池包括正极片、负极片、电解液和隔膜,所述隔膜为根据第一方面所述的阻燃复合隔膜。

49.本发明提供的阻燃复合隔膜,不仅提高了二次电池的安全性能,也能够提高电池的阻燃性能。

50.相对于现有技术,本发明具有以下有益效果:

51.本发明提供了一种阻燃复合隔膜,其首先在阻燃涂层中加入低熔点聚合物以此降低隔膜的热闭孔温度,使其在受热时能够提前闭孔,并及时切断离子传输和中断电池反应避免温度继续上升,起到延缓热失控发生的作用;其次,使用的基膜能够增大隔膜的熔断温度,进而增大二者的温度差,从而改善隔膜整体的耐热稳定性和安全性,降低其在高温下的热收缩率,防止隔膜发生热收缩导致电池短路,延缓和防止热失控发生;最后,本发明通过添加具有核壳结构的复合纳米纤维阻燃剂,外壳熔化后释放阻燃剂,起到有效降低温度升高的速率以及阻燃的效果。综上可知,本发明提供的阻燃复合隔膜制备得到的电芯具有良好的抗热冲击能力,可有利于降低电池的热失控率。

附图说明

52.图1为实施例1提供的阻燃复合隔膜的结构示意图,其中1-具有核壳结构的复合纳米纤维,2-石蜡微球,3-芳纶基膜;

53.图2为实施例1提供的阻燃复合隔膜中具有核壳结构的复合纳米纤维的结构示意图。

具体实施方式

54.下面通过结合附图和具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

55.本发明中实施例和对比例中各组分来源如下:

56.聚偏氟乙烯-六氟丙烯:购自美国苏威,牌号21216;

57.聚甲基丙烯酸甲酯:购自日本住友,牌号为lg35;

58.石蜡微球:购自陶氏公司;

59.聚乙烯微球:购自陶氏公司;

60.芳纶基膜:购自上海恩捷公司;

61.羧甲基纤维素钠:购自河南胜久实业有限公司;

62.聚乙二醇200:购自济南国轩商贸有限公司;

63.丁苯橡胶:购自中国石油吉林石化公司,牌号为1566。

64.实施例1

65.本实施例提供了一种厚度为13μm和孔隙率为55%的阻燃复合隔膜,如图1所示,阻燃复合隔膜包括厚度为8μm的芳纶基膜以及设置在芳纶基膜两侧的厚度为4μm的阻燃涂层;阻燃涂层中包括具有核壳结构的复合纳米纤维、熔点为100℃的石蜡微球(粒径为1.2μm)、羧甲基纤维素钠增稠剂、聚乙二醇200润湿剂和丁苯橡胶粘结剂。

66.具有核壳结构的复合纳米纤维中包括磷酸三苯酯阻燃剂内核以及包覆在磷酸三苯酯和磷酸三甲酯阻燃剂内核表面的聚偏氟乙烯-六氟丙烯外壳,其中聚偏氟乙烯-六氟丙烯的熔点为125℃。

67.本实施例提供了一种阻燃复合隔膜的制备方法,其包括以下步骤:

68.利用同轴静电纺丝制备出具有核壳结构的复合纳米纤维,再用在700℃下煅烧8h后将核层材料除去,即能得到具有核壳结构的复合纳米纤维。其中,纺丝液的流速为1.0ml/

h,纺丝温度为25℃,纺丝湿度为30%,电压为14kv,金属鼓的转速为800rpm。

69.将具有核壳结构的复合纳米纤维、石蜡微球、增稠剂、润湿剂、粘结剂和去离子水进行混合,其中,具有核壳结构的复合纳米纤维、石蜡微球、增稠剂、润湿剂和粘结剂的质量比为15:79.3:1.5:0.2:4,得到阻燃涂层浆料,而后将其喷涂在芳纶基膜的两侧,涂布温度为60℃,涂布后烘干温度为55℃,涂布放卷张力为15n,收卷张力为15n,拉伸速度为20m/min,接触压力为10n,得到阻燃复合隔膜。

70.实施例2

71.本实施例提供了一种厚度为10μm和孔隙率为50%的阻燃复合隔膜,阻燃复合隔膜包括厚度为7μm的芳纶基膜以及设置在芳纶基膜两侧的厚度为3μm的阻燃涂层;阻燃涂层中包括具有核壳结构的复合纳米纤维、熔点为95℃的石蜡微球(粒径为0.5μm)、羧甲基纤维素钠增稠剂、聚乙二醇200润湿剂和丁苯橡胶粘结剂。

72.具有核壳结构的复合纳米纤维中包括磷酸三苯酯阻燃剂内核以及包覆在磷酸三苯酯和磷酸三甲酯阻燃剂内核表面的聚偏氟乙烯-六氟丙烯外壳,其中聚偏氟乙烯-六氟丙烯的熔点为115℃。

73.本实施例提供了一种阻燃复合隔膜的制备方法,其包括以下步骤:

74.利用同轴静电纺丝制备出具有核壳结构的复合纳米纤维,再用在700℃下煅烧8h后将核层材料除去,即能得到具有核壳结构的复合纳米纤维。其中,纺丝液的流速为0.5ml/h,纺丝温度为25℃,纺丝湿度为30%,电压为12kv,金属鼓的转速为500rpm。

75.将具有核壳结构的复合纳米纤维、石蜡微球、增稠剂、润湿剂、粘结剂和去离子水进行混合,其中,具有核壳结构的复合纳米纤维、石蜡微球、增稠剂、润湿剂和粘结剂的质量比为9.4:88:0.5:0.1:2,得到阻燃涂层浆料,而后将其喷涂在芳纶基膜的两侧,涂布温度为30℃,涂布后烘干温度为50℃,涂布放卷张力为10n,收卷张力为10n,拉伸速度为10m/min,接触压力为5n,得到阻燃复合隔膜。

76.实施例3

77.本实施例提供了一种厚度为17μm和孔隙率为60%的阻燃复合隔膜,阻燃复合隔膜包括厚度为12μm的芳纶基膜以及设置在芳纶基膜两侧的厚度为5μm的阻燃涂层;阻燃涂层中包括具有核壳结构的复合纳米纤维、熔点为120℃的石蜡微球(粒径为2μm)、羧甲基纤维素钠增稠剂、聚乙二醇200润湿剂和丁苯橡胶粘结剂。

78.具有核壳结构的复合纳米纤维中包括磷酸三苯酯阻燃剂内核以及包覆在磷酸三苯酯和磷酸三甲酯阻燃剂内核表面的聚偏氟乙烯-六氟丙烯外壳,其中聚偏氟乙烯-六氟丙烯的熔点为135℃。

79.本实施例提供了一种阻燃复合隔膜的制备方法,其包括以下步骤:

80.利用同轴静电纺丝制备出具有核壳结构的复合纳米纤维,再用在700℃下煅烧8h后将核层材料除去,即能得到具有核壳结构的复合纳米纤维。其中,纺丝液的流速为1.5ml/h,纺丝温度为25℃,纺丝湿度为30%,电压为16kv,金属鼓的转速为1000rpm。

81.将具有核壳结构的复合纳米纤维、石蜡微球、增稠剂、润湿剂、粘结剂和去离子水进行混合,其中,具有核壳结构的复合纳米纤维、石蜡微球、增稠剂、润湿剂和粘结剂的质量比为21:70:2.5:1:5.5,得到阻燃涂层浆料,而后将其喷涂在芳纶基膜的两侧,涂布温度为100℃,涂布后烘干温度为65℃,涂布放卷张力为30n,收卷张力为30n,拉伸速度为40m/min,

接触压力为20n,得到阻燃复合隔膜。

82.实施例4

83.本实施例与实施例1的区别之处在于,具有核壳结构的复合纳米纤维包括磷酸三乙酯和乙基磷酸二乙酯阻燃剂内核以及包覆在磷酸三乙酯和乙基磷酸二乙酯阻燃剂内核表面的聚甲基丙烯酸甲酯外壳,其他均与实施例1相同。

84.实施例5

85.本实施例与实施例1的区别之处在于,将石蜡微球替换为聚乙烯微球,其他均与实施例1相同。

86.实施例6

87.本实施例与实施例1的区别之处在于,基膜替换为聚丙烯基膜,其他均与实施例1相同。

88.实施例7

89.本实施例与实施例1的区别之处在于,具有核壳结构的复合纳米纤维、低熔点聚合物、增稠剂、润湿剂和粘结剂的质量比为29.3:65:1.5:0.2:4,其他均与实施例1相同。

90.实施例8

91.本实施例与实施例1的区别之处在于,具有核壳结构的复合纳米纤维、低熔点聚合物、增稠剂、润湿剂和粘结剂的质量比为5:89.3:1.5:0.2:4,其他均与实施例1相同。

92.对比例1

93.本对比例与实施例1的区别之处在于,阻燃涂层中将石蜡微球替换为等含量的具有核壳结构的复合纳米纤维,其他均与实施例1相同。

94.对比例2

95.本对比例与实施例1的区别之处在于,阻燃涂层中将具有核壳结构的复合纳米纤维替换为等含量的石蜡微球,其他均与实施例1相同。

96.对比例3

97.本对比例与实施例1的区别之处在于,将具有核壳结构的复合纳米纤维替换为普通的磷酸三苯酯阻燃剂,其他均与实施例1相同。

98.应用例1至应用例8以及对比应用例1至对比应用例3

99.将实施例1-8和对比例1-3提供的阻燃复合隔膜制备得到钠离子电池,制备方法如下:

100.正极片的制备:将磷酸铁钠、乙炔黑和聚偏氟乙烯(pvdf)按照质量比为8:1:1的比例进行混合,而后加入n-甲基吡咯烷酮(nmp)进行搅拌后,将浆料均匀涂抹在厚度为12μm平整的铝箔上,放入普通烘箱中80℃烘干12h后取出,由冲片机裁成一定直径的圆形极片,并称片好后放入真空烘箱中80℃烘干,12h后转移到手套箱中备用;

101.负极片的制备:将硬碳、羧甲基纤维素钠和丁苯橡胶按照质量比为88:7:5的比例进行混合,而后加入去离子水进行搅拌,将浆料涂布在厚度为12μm平整的铝箔上,放入普通烘箱中80℃烘干12h后取出,由冲片机裁成一定直径的圆形极片,并称片好后放入真空烘箱中80℃烘干,12h后转移到手套箱中备用;

102.电解液:将干燥后的六氟磷酸钠溶解在体积比为1:1的混合溶剂中(碳酸乙烯酯/碳酸二乙酯),六氟磷酸钠的浓度为1mol/l。

103.钠离子电池的制备:将剪裁一定尺寸的复合隔膜通过卷绕的方式,将正负极小极片隔离,并卷绕成电芯体;进而对电芯体进行短路评测,进行优质电芯筛选;然后装入电池壳,盖上电池盖,焊接封口;紧接着向电池壳注入电解液,化成,然后二次封口,夹具烘烤和分容,进而得到成品钠离子电池。

104.测试条件

105.将实施例1-8和对比例1-3提供的阻燃复合隔膜进行性能测试,测试方法如下:

106.透气性测试:在膜卷上沿纵向相隔150mm裁取隔膜3块,若隔膜宽度≥100mm时取试样大小为100mm

×

100mm,若隔膜宽度<100mm时取样大小为100mm

×

隔膜宽度。将隔膜置于合适测试范围的透气仪的测试头中进行透气度测试,取3次测试结果的平均值作为隔膜的透气度。参考国标:gb/t 458-2008。

107.将应用例1-8和对比应用例1-3提供的钠离子电池进行电化学性能的测试,测试方法如下:

108.(1)热箱测试:单体电池充满电后,放入温度箱,按照5℃/min的速率由室温升至150

±

2℃,并保持此温度30min后停止加热,观察1h。

109.(2)针刺测试:单体电池充满电后,用φ3mm的耐高温钢针(针尖的圆锥角度45~60

°

,针表面光洁、无锈蚀、氧化层及油污)、以(25

±

5)mm/s速度,从垂直于蓄电池极板的方向贯穿,贯穿位置宜靠近所刺面的几何中心,钢针停留在电池中,观察1h。

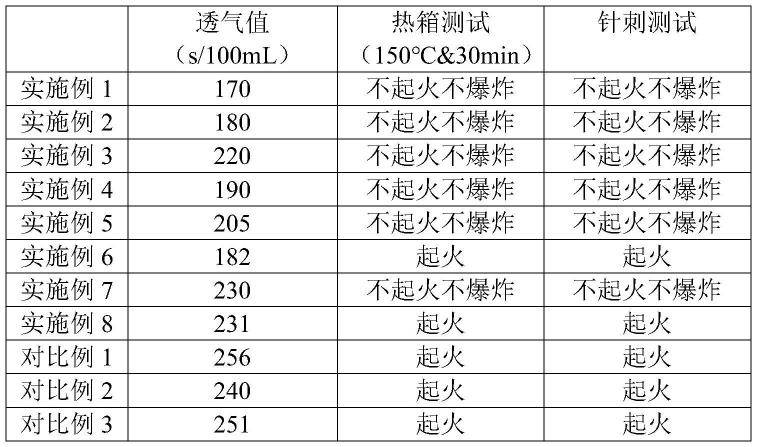

110.测试的结果如表1所示:

111.表1

[0112][0113]

由表1的数据可以看出,本发明提供的实施例1-5表明在阻燃涂层中加入低熔点聚合物以此降低隔膜的热闭孔温度,既能保证隔膜的阻燃效果,还能确保隔膜在受热时能够提前闭孔,并及时切断离子传输和中断电池反应避免温度继续上升,起到延缓热失控发生的作用。

[0114]

实施例6为替换聚烯烃基膜,其由于具有较差的耐热性能,因此电池容易起火和爆炸;实施例7-8表明通过调整各种组分的质量比,使得复合隔膜具有更好的透气性和阻燃安全性,质量比过低会复合隔膜的阻燃效果更低,反之则会使得复合隔膜的透气性较差,增大电池的内阻,进而降低电性能。

[0115]

对比例1-2为单种聚合物或阻燃剂,其无法达到兼具阻燃和低闭孔的双重技术效果;对比例3为替换为普通阻燃剂,其无法将阻燃剂与电解液隔开,增加了电池的副反应。

[0116]

申请人声明,本发明通过上述实施例来说明本发明的工艺方法,但本发明并不局限于上述工艺步骤,即不意味着本发明必须依赖上述工艺步骤才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1