一种电芯参数采集结构及储能电池模组的制作方法

1.本技术涉及储能电池的领域,尤其是涉及一种电芯参数采集结构及储能电池模组。

背景技术:

2.随着电池技术的飞速发展,电力储能市场规模在逐渐变大,是当前锂电池企业或储能系统提供商的必争之地。与此同时,随着能量密度的提升,电池储能系统的安全问题也日趋明显,越来越受到企业的重视。现有的电池储能系统是由多个可串联或并联的电池包组成,电池包内部又包括多个可串联或并联的电池模组。其中电池模组包括电芯和采集线,电芯作为储能的最小单元,而采集线用于让控制器能够采集到电芯的工作参数,因此采集线需要具有一定的安全性。一旦采集线失效,控制器则无法及时地获知电芯的工作参数而错误地控制电芯会导致电池储能系统产生极大的安全隐患。

3.目前现有技术中普遍采用的采集线安装方法是将采集线和可焊接铝制汇流排分开安装,先将可焊接铝制汇流排用激光焊接机焊接在电芯的极柱上,再将采集线用螺栓固定在可焊接铝制汇流排上或用超声波焊接机焊接在可焊接铝制汇流排上。

4.在使用的过程中,电能在可焊接铝制汇流排上通过,而此时采集线只能依靠自身的绝缘胶皮层进行绝缘防护,一旦绝缘胶皮层出现老化而受伤破碎,采集线容易与其它的电芯或者导线接触而产生短路,具有风险性。

技术实现要素:

5.为了提升采集线的安全性、降低采集线短路的概率,本技术提供一种电芯参数采集结构及储能电池模组。

6.第一方面,本技术提供的一种电芯参数采集结构采用如下的技术方案:一种电池参数采集结构,基于电芯、可焊接汇流排、采集线、热缩管以及柔性电路,所述热缩管套接在所述采集线外,套有所述热缩管的所述采集线的一端固定连接在所述可焊接汇流排上,所述采集线的另一端与所述柔性电路电连接且该端部出的所述热缩管套接在所述柔性电路上,将所述可焊接汇流排固定连接在所述电芯上,其中,安装所述采集线的时间早于安装所述可焊接汇流排的时间。

7.通过采用上述技术方案,先将采集线焊接在可焊接汇流排上,然后再将可焊接汇流排焊接在电芯上,相较于现有先安装可焊接汇流排再安装采集线的方法,提升了生产效率,也在安装采集线时,降低了因可焊接汇流排提前固定导致的采集线安装受损的概率;另外,在安装采集线前在采集线外套接上热缩管,在焊接可焊接汇流排时,焊接的热量还能让热缩管受热收缩,将位于热缩管保护范围内的采集线与可焊接汇流排的焊接点保护地更严密;以及,若是电芯受热产生高温环境,热缩管的其它部位也会受热收缩从而将采集线与柔性电路保护地更严密,从而提升了采集线的安全性,也降低了采集线短路的概率。

8.作为优选,所述热缩管设有多层且由内向外依次嵌套设置,在所述采集线焊接的

端部处,多个所述热缩管的端部呈锥状嵌套设置,所述热缩管越位于外层则距离所述采集线焊接的端部顶端越远。

9.通过采用上述技术方案,热缩管嵌套设置后能够提高更好的保护作用,而且呈锥状的端部能够让多个热缩管均能接触到焊接部位,焊接采集线时,焊接的热量通过焊接直接接触或者可焊接汇流排的接触传递到热缩管,使多个热缩管的端口均匀收缩并且依次收口,从而形成均匀且质地紧密的呈多个环状表面的收缩部,提升采集线靠近焊接点的端部的连接韧性,且形状也不影响采集线姿态的变化,如不影响安装动作导致采集线的摆动与布置。

10.作为优选,相互嵌套设置且相邻的所述热缩管之间设置有屏蔽网,所述屏蔽网中的网格分支在所述热缩管之间的呈波浪状分布,波谷靠近所述采集线,波峰远离所述采集线,所述屏蔽网围绕所述热缩管呈螺旋型设置。

11.通过采用上述技术方案,屏蔽网具有屏蔽环境中电磁干扰的作用,呈波浪设置的网格分支能够具有更强的柔韧性,能够更好地弯曲呈螺旋型,同时在热缩管受热收缩时使热缩管表面能够产生凹凸不平的形状,相邻采集线贴合后能够提升相对姿态的稳定性,不易因模组振动而摩擦错位。

12.作为优选,相邻所述屏蔽网之间相串联设置,且所述屏蔽网未串联电连接的两端电连接有电流采集器或者电压采集器。

13.通过采用上述技术方案,屏蔽网既能屏蔽还能接收到电磁信号,若是环境有强烈的电磁干扰,可读取到对应的电磁干扰信号,若是采集线断了则也能在短路的短时间内读取到对应的瞬时信号,相邻屏蔽网串联后能够增加采集信号的范围,以及放大环境中信号被采集的数值。

14.作为优选,多条所述采集线平行设置,且相邻所述采集线的中间段之间贴合设置,相邻的所述屏蔽网之间的螺旋段错位插接配合,且相邻的所述屏蔽网之间相邻的一端电连接。

15.通过采用上述技术方案,相邻屏蔽网之间错位插接配合,两个相邻的采集线上经过的模拟信号变化相似时,相邻屏蔽网会产生类似共轭线圈的效果,且相邻采集线之间的电信号不会产生相互干扰,若是其中一个采集线上的模拟电信号变化过大,则会生成对于的信号便于识别。

16.作为优选,多个所述采集线围绕一中心轴呈螺旋状分布设置。

17.通过采用上述技术方案,增加屏蔽网相邻的其它屏蔽网数量,增加错位插接的接触面积,提高类似共轭线圈的效果,而且提升屏蔽网对信号的响应灵敏度。

18.作为优选,所述采集线远离所述柔性电路的一端固定连接有温度采集器,所述可焊接汇流排上设置有安装孔,所述温度采集器插接在所述安装孔中,所述安装孔中固定连接有金属弹片,所述金属弹片压接所述温度采集器所在的所述采集线的端部。

19.通过采用上述技术方案,温度采集器能够输出模拟信号供采集,金属弹片将温度采集器所在的采集线的端部压接在安装孔中,还能将可焊接汇流排焊接时的温度传递给所压接的端部让热缩管适应金属弹片的形状,具有更好的压接效果。

20.作为优选,所述金属弹片内涂覆有导热硅脂。

21.通过采用上述技术方案,导热硅脂能够更好的传导热量还能填补金属弹片与热缩

管之间的缝隙。

22.作为优选,所述金属弹片固定连接有塑料气囊,所述塑料气囊压紧所述热缩管。

23.通过采用上述技术方案,当金属弹片受热时,塑料气囊能膨胀与金属弹片一起挤压热缩管及其所在端部,当可焊接汇流排焊接结束后,金属弹片继续通过略微收缩的塑料气囊压接热缩管及其所在端部,此时塑料气囊的压接面积会变大,压接摩擦力增加,压接效果提升。

24.第二方面,本技术提供的一种储能电池模组采用如下的技术方案:一种储能电池模组,包括电芯、可焊接汇流排、采集线、热缩管以及柔性电路,所述热缩管套接在所述采集线外,套有所述热缩管的所述采集线的一端固定连接在所述可焊接汇流排上,所述采集线的另一端与所述柔性电路电连接且该端部出的所述热缩管套接在所述柔性电路上,将所述可焊接汇流排固定连接在所述电芯上,其中,安装所述采集线的时间早于安装所述可焊接汇流排的时间,还包括上述中任意一种所述的电芯参数采集结构。

25.综上所述,本技术包括以下至少一种有益技术效果:先装配热缩管、采集线与可焊接汇流排,提升了生产效率,最后焊接可焊接汇流排与电芯,电芯受热产生高温环境,热缩管的其它部位也会受热收缩从而将采集线与柔性电路保护地更严密,从而提升了采集线的安全性,也降低了采集线短路的概率;采用多个嵌套设置的热缩管,多个热缩管的端口均匀收缩并且依次收口,从而形成均匀且质地紧密的呈多个环状表面的收缩部,提升采集线靠近焊接点的端部的连接韧性。

26.采用多个螺旋型设置的屏蔽网以及电流采集器或者电压采集器,能提升采集线的抗干扰效果,还能读取到对应的电磁干扰信号。

附图说明

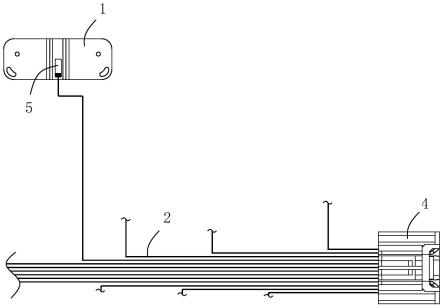

27.图1是电芯参数采集结构的整体结构示意图;图2是采集线、热缩管与屏蔽网装配后的剖面结构示意图;图3是可焊接汇流排的整体结构放大示意图;图4是可焊接汇流排的局部结构放大示意图;图5是相邻采集线之间组合后的剖面结构示意图;图6是采集线等间距圆周分布的结构示意图;图7是采集线呈螺旋线型分布的结构示意图;图8是储能电池模组的整体结构示意图。

28.附图标记:1、可焊接汇流排;2、采集线;3、热缩管;4、柔性电路;5、温度采集器;6、安装孔;7、金属弹片;8、塑料气囊;9、屏蔽网。

具体实施方式

29.以下结合附图1-8对本技术作进一步详细说明。

30.本技术实施例公开了一种电芯参数采集结构。参照图1与图2,一种电芯参数采集结构基于电芯、可焊接汇流排1、采集线2、热缩管3以及柔性电路4,其中,电芯优先采用锂电池,锂电池的能量密度高,循环使用寿命长;可焊接汇流排1可采用可焊接铝制汇流排,可通

过铝焊实现焊接。采集线2采用自带绝缘皮的导线,每个电芯上至少安装或焊接有一个可焊接汇流排1,每个可焊接汇流排1上至少安装或者焊接有一根采集线2,每个模组中含有多个电芯,因此每个模组中含有多个大致均匀分布的可焊接汇流排1以及多跟采集线2。在要求不高的场合中,热缩管3可使用黄腊管替代,但是优先采用可热缩的黄腊管,若是采用热缩性能不好的黄腊管,则密封性能较差。柔性电路4可采用柔性的电路板,简称fpc,它是以聚酰亚胺或聚酯薄膜为基材制成的一种具有高度可靠性的可挠性印刷电路板,具有配线密度高、重量轻、厚度薄、弯折性好等特点。

31.本技术中,为了提升密封性能优先采用热缩管3,热缩管3套接在采集线2外,且每根采集线2上由内向外同轴套设有多根热缩管3,热缩管3设有多层且由内向外依次嵌套设置,在常温环境下,多根热缩管3的内径不同,且相邻热缩管3的内径与外径相适配。嵌套好后受热能够一起收缩并勒紧采集线2,提高采集线2的耐弯折性、韧性、绝缘性以及姿态稳定性。

32.如图3与图4所示,在采集线2焊接的端部处,即采集线2远离柔性电路4的一端设置有温度采集器5,温度采集器5可采用数字温度传感器或者模拟温度传感器。本技术中,优先采用模拟温度传感器,例如,pt1000铂电阻或者带有桥式电路的应变片,在实现时,使用pt1000铂电阻作为模拟温度传感器的效果优于使用应变片,因此本文中,采用pt1000铂电阻作为模拟温度传感器。在pt1000铂电阻处,多个热缩管3的端部呈锥状嵌套设置,热缩管3越位于外层则距离采集线2焊接的端部顶端越远。

33.套有热缩管3的采集线2的一端固定连接在可焊接汇流排1上,采集线2可通过超声波焊接或者铝焊而焊接在可焊接汇流排1上,本技术中,优先采用超声波焊接与激光焊接相结合的方式。可焊接汇流排1上设置有开口朝上的安装孔6,安装孔6可为半圆柱状或者可为开口水平的安装槽,模拟温度传感器插接在安装孔6中。安装孔6中内焊接、压接或螺栓连接有金属弹片7,金属弹片7用于压接模拟温度传感器与采集线2的端部,金属弹片7用于压接的一面通过胶水、双面胶或者不干胶粘接有塑料气囊8,塑料气囊8能够受热膨胀或者受冷收缩,金属弹片7自身能压紧热缩管3还能通过塑料气囊8压紧热缩管3与模拟温度传感器,金属弹片7内涂覆有导热硅脂,导热硅脂能够在压紧时填充金属弹片7、塑料气囊8、模拟温度传感器以及采集线2之间的空隙。

34.如图2所示,每个采集线2上均套设有屏蔽网9,屏蔽网9位于采集线2上同轴且相邻的热缩管3之间的区域内。屏蔽网9可采用铜网,铜网具有优异的延展性与电磁感应性能。参照图2与图5,屏蔽网9中组成网格的部分为网格分支,连续的网格分支呈波浪状分布,波谷靠近采集线2,波峰远离采集线2,即波谷向采集线2的方向朝内凹陷,波峰在采集线2上向外凸出,使得,采集线2中间段上的热缩管3在热缩后具有多个凸出部。屏蔽网9整体呈螺旋型且围绕热缩管3设置,屏蔽网9绕接在采集线2外,且首尾端部均留有与其它器件电连接的触点。屏蔽网9具有屏蔽环境中电磁干扰的作用,呈波浪设置的网格分支能够具有更强的柔韧性,能够更好地弯曲呈螺旋型。

35.相邻屏蔽网9之间相串联设置,形成更大的屏蔽网9络,也具有感应异常电磁干扰信号的作用。屏蔽网9未串联电连接的触点电连接有电流采集器或者电压采集器,电流采集器或者电压采集器其能够接收单个屏蔽网9或者串联后屏蔽网9上传来的信号并转换成可供处理器或者计算芯片识别的电信号,处理的方法主要是限制、放大或者缩小的方法。当电

信号超过可识别的限制时,需要将电信号进行最大值限制处理;当电信号在限制的范围内小幅值变化或者波动时,需要对变化的部分进行放大处理;当电信号在限制的范围内大幅值变化或者波动时,需要对变化的部分进行缩小处理。屏蔽网9能屏蔽环境中的电磁干扰信号,还能通过串联来接收到可被读取的电磁信号。若是采集线2所处的环境中发生了强烈的电磁脉冲或者电磁干扰,可让处理器或者计算芯片读取到对应的电磁干扰信号。其中,突发意外情况时,例如采集线2突然断了,采集线2上模拟信号瞬间消失,屏蔽网9能够读取到对应的信号变化;或者,采集线2突然短路,电信号瞬时增加,屏蔽网9也能采集到对应的瞬时信号,相邻屏蔽网9串联后能够增加采集信号的范围,以及放大环境中信号被采集的数值。

36.多条采集线2的中间段呈大致平行设置,采集线2的一端均连接至同一个柔性电路4,采集线2的另一端经过平行段后分别走向不同位置的可焊接汇流排1。相邻采集线2的中间段之间贴合设置,相邻的屏蔽网9之间的螺旋段错位插接配合,使得相邻屏蔽网9之间的凸出部之间交错配合,凸出部伸入至相邻屏蔽网9的波谷、凹陷或者网格中间处,实现正常电信号的共轭效果。相邻屏蔽网9之间错位插接配合,两个相邻的采集线2上经过的模拟信号变化相似时,相邻屏蔽网9会产生类似共轭线圈的效果,且相邻采集线2之间的电信号不会产生相互干扰,若是其中一个采集线2上的模拟电信号变化过大,则会生成对于的信号便于识别。

37.相邻的屏蔽网9之间相邻的一端通过导线与触点实现电连接。大致平行设置的结构有多种,如图6所示,其中一种结构为:多个采集线2围绕一中心轴等间距圆周分布设置;如图7所示,其中另一种结构为:多个采集线2围绕一中心轴呈螺旋状分布设置。呈螺旋状分布的结构与等间距圆周分布的结构相比,呈螺旋状分布的结构增加屏蔽网9相邻的其它屏蔽网9数量,增加错位插接的接触面积,提高类似共轭线圈的效果,而且提升屏蔽网9对信号的响应灵敏度。

38.回到图1与图2,本技术预先将采集线2、热缩管3、屏蔽网9以及柔性电路4装配完成。热缩管3与屏蔽网9嵌套设置后能够提高更好的保护作用,呈锥状的端部能够让多个热缩管3均能接触到焊接部位,初步装配完成时,可使用热风枪对采集线2进行热烘,使热缩管3初步热缩,热缩管3受热收缩时使热缩管3表面能够产生凹凸不平的形状,相邻采集线2贴合后能够提升相对姿态的稳定性,不易因模组振动而摩擦错位。

39.采集线2的另一端与柔性电路4电连接且该端部出的热缩管3套接在柔性电路4上,然后用激光焊接机将采集线2远离柔性电路4的一端焊接在可焊接汇流排1上,焊接后还能用黄腊管包裹采集线2,起到多层绝缘的效果,同时提升了耐磨性和抗老化性。采用的黄腊管耐温400℃,瞬时耐温可达600℃,耐压1500vac,阻燃等级ul1441-2005vw-1,符合欧盟r0sh环保要求,抗老化,寿命长。在极端情况下,如电芯短路或热失控,都能延缓或避免采集线2自身短路或起火、燃烧。安装采集线2的时间早于安装可焊接汇流排1的时间,因此,最后将可焊接汇流排1焊接在电芯上。

40.参照图3与图4,在安装采集线2的过程中,金属弹片7及塑料气囊8将模拟温度传感器所在的采集线2的端部压接在安装孔6中,具有更好的压接效果,导热硅脂能够更好的传导热量还能填补金属弹片7与热缩管3之间的缝隙。在焊接时,可焊接汇流排1焊接的热量传递给所压接的端部让热缩管3适应金属弹片7的形状。焊接的热量通过焊接直接接触或者可焊接汇流排1的接触传递到热缩管3,使多个热缩管3的端口均匀收缩并且依次收口,从而形

成均匀且质地紧密的呈多个环状表面的收缩部,提升采集线2靠近焊接点的端部的连接韧性,且形状也不影响采集线2姿态的变化,如不影响安装动作导致采集线2的摆动与布置。于此同时,金属弹片7受热,塑料气囊8能膨胀与金属弹片7一起挤压热缩管3及其所在端部,可焊接汇流排1焊接结束后,金属弹片7继续通过略微收缩的塑料气囊8压接热缩管3及其所在端部,此时塑料气囊8的压接面积会变大,增加了压接摩擦力,提升了压接效果。

41.先将采集线2焊接在可焊接汇流排1上,然后再将可焊接汇流排1焊接在电芯上,相较于现有先安装可焊接汇流排1再安装采集线2的方法,提升了生产效率,也在安装采集线2时,降低了因可焊接汇流排1提前固定导致的采集线2安装受损的概率。改进后的结构及安装方法可让单个步骤批量操作,生产效率高,操作工人在大批量生产的情况下,物料更换频率低,不会导致零散物料乱放,降低操作员重复补给物料的次数,日积月累后,会大大降低生产管理成本和供货风险。

42.在生产的过程中,焊接可焊接汇流排1时,焊接的热量还能让热缩管3受热收缩,将位于热缩管3保护范围内的采集线2与可焊接汇流排1的焊接点保护地更严密。在生产结束并出厂使用后,若是电芯因短路故障受热产生高温环境,热缩管3的其它部位也会受热收缩从而将采集线2与柔性电路4保护地更严密,从而提升了采集线2的安全性,也降低了采集线2短路的概率。屏蔽网9还能保护其它采集线2不受电芯短路产生的强烈脉冲干扰,同时脉冲也能被屏蔽网9采集到并供处理器或者计算芯片识别处理。

43.本技术实施例还公开了一种储能电池模组,如图8所示,包括电芯、可焊接汇流排1、采集线2、热缩管3以及柔性电路4,热缩管3套接在采集线2外,套有热缩管3的采集线2的一端固定连接在可焊接汇流排1上,采集线2的另一端与柔性电路4电连接且该端部出的热缩管3套接在柔性电路4上,将可焊接汇流排1固定连接在电芯上,其中,安装采集线2的时间早于安装可焊接汇流排1的时间,还包括上述实施例中任意一种所述的电芯参数采集结构。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1