一种改善太阳能电池高方阻均匀性的扩散工艺的制作方法

1.本发明属于光伏电池制备领域,尤其涉及一种改善太阳能电池高方阻均匀性的扩散工艺。

背景技术:

2.硅片尺寸的增大已经成为光伏行业发展的主要趋势,行业内企业普遍已经确立了大尺寸电池和组件的产品路线,因为在制造端,大尺寸硅片可以提升硅片、电池和组件的产出量,从而降低每瓦生产成本,在产品端,大尺寸硅片能有效提升组件功率,通过优化电池和组件的设计提高组件效率,在系统端,随着单片组件的功率和效率提升,大尺寸硅片可以减少支架、汇流箱、电缆、土地等成本,从而摊薄单瓦系统成本。

3.在电池制造端,高方阻发射极太阳能电池因其具有良好的短波光谱响应以及载流子复合特性,能够有效提高太阳能电池的转换效率,但是硅片尺寸增大以及发射极方阻提高都在一定程度上造成扩散方阻均匀性难以控制,扩散方阻的均匀性不仅影响到电池的转换效率,还影响到电池效率的分布,因此针对大尺寸高方阻的电池片的均匀性研究至关重要。

技术实现要素:

4.鉴于以上,本发明提供一种改善太阳能电池高方阻均匀性的扩散工艺,通过优化扩散工艺参数,实现电池片大尺寸高方阻的同时又能改善高方阻的均匀性,达到在优化电池效率分布的同时又能提升电池效率的目的。具体技术方案如下。

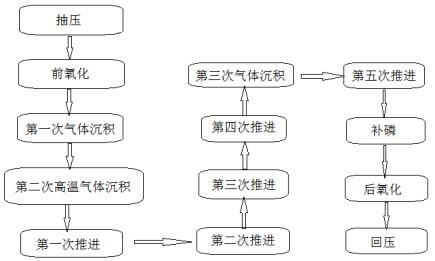

5.一种改善太阳能电池高方阻均匀性的扩散工艺,其特征在于,扩散工艺包括如下步骤:步骤一,抽压:装满制绒合格硅片的石英舟进入炉管,炉门关闭后,压力设置成65mbar,并检测是否漏气。

6.步骤二,前氧化:压力设置不变,持续向炉管内通入氧气,温度设置为770-790℃。

7.步骤三,第一次气体沉积:持续向向炉管内通入大氮、小氮和氧气,压力设置降低10mbar,温度不变。

8.步骤四,第二次高温气体沉积:持续向炉管内通入大氮、小氮和氧气,温度升高10℃,,压力设置不变。

9.步骤五,第一次推进:停止气体通入,压力设置升高10mbar,温度升高70℃,持续一段时间。

10.步骤六,第二次推进: 持续向炉管内通入氧气,压力设置不变,温度不变。

11.步骤七,第三次推进: 停止气体通入,压力设置不变,温度不变,持续一段时间。

12.步骤八,第四次推进: 调节温度使温度下降70℃,压力设置不变,持续一段时间。

13.步骤九,第三次气体沉积:持续向炉管内通入大氮、小氮和氧气,压力设置降低10mbar,温度不变。

14.步骤十,第五次推进:停止气体通入,压力设置升高10mbar,温度不变,持续一段时间。

15.步骤十一,补磷:持续向炉管内通入大氮、小氮和氧气,提高小氮的流量,压力设置不变,温度不变。

16.步骤十二,后氧化:持续向炉管内通入氧气,压力设置不变,温度降低10℃。

17.步骤十三,回压:持续向炉管内通入大氮,将压力设置成1060mbar。

18.进一步,所述抽压时间为300s,所述前氧化时间为100-200s。

19.进一步,所述第一次气体沉积通入的大氮流量为350ml/min,小氮流量为1060ml/min,氧气流量为600ml/min,持续时间为240s。

20.进一步,所述第二次高温气体沉积通入的大氮流量为350ml/min,小氮流量为1060ml/min,氧气流量为600ml/min,持续时间为210s。

21.进一步,第一次推进持续时间为300s,第二次推进持续时间为120s,第三次推进持续时间为360s,第四次推进持续时间为1000s。

22.进一步,所述第三次气体沉积通入的大氮流量为200ml/min,小氮流量为1200ml/min,氧气流量为600ml/min,持续时间为60s。

23.进一步,所述第五次推进持续时间为180s。

24.进一步,所述补磷通入的大氮流量为200ml/min,小氮流量为1300ml/min,氧气流量为600ml/min,持续时间为660s。

25.进一步,所述后氧化通入的氧气流量为1400ml/min,持续时间为100-200s。

26.进一步,所述回压通入的大氮流量为20000ml/min,持续时间300s。

27.本发明的改善太阳能电池高方阻均匀性的扩散工艺,通过优化扩散步骤,调整工艺运行中不同步骤的压力、泵速、气体流速以及温度,使在整个扩散过程中炉管内气体之间反应更充分、均匀,反应状态更稳定,不需要添加设备,就可以使所制得的大尺寸电池片在达到具有高方阻值要求的同时,还具有较低的方阻均匀性,使得优化扩散后的电池片转换效率得以有效提升,电池片转换效率档位分布更为集中。

28.本发明附加的方面和优点将在下面的描述中进一步给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

29.图1为本发明方法流程图;图2为实验组和对照组的ti温区方阻map图;图3为实验组和对照组的t2温区方阻map图;图4为实验组和对照组的t3温区方阻map图;图5为实验组和对照组的t4温区方阻map图;图6为实验组和对照组的t5温区方阻map图;图7为实验组和对照组的t6温区方阻map图。

具体实施方式

30.下面描述的实施例是示例性的,仅用于解释本发明,而不能解释为对本发明的限

制。

31.实施例1在本实施例中参照图1,改善太阳能电池高方阻均匀性的扩散工艺,其步骤包括如下:步骤一,抽压:装满制绒合格硅片的石英舟进入炉管,炉门关闭后,压力设置成65mbar,抽压时间为300s,并检测是否漏气。

32.步骤二,前氧化:压力设置不变,仍是65mbar,持续向炉管内通入1150ml/min流量的氧气,时间为150s,温度设置为770℃。

33.步骤三,第一次气体沉积:持续向向炉管内通入大氮、小氮和氧气,压力设置为55mbar,温度770℃不变,通入的大氮流量为350ml/min,小氮流量为1060ml/min,氧气流量为600ml/min,持续时间为240s。

34.步骤四,第二次高温气体沉积:持续向炉管内通入大氮、小氮和氧气,温度设置为780℃,压力设置55mbar,通入的大氮流量为350ml/min,小氮流量为1060ml/min,氧气流量为600ml/min,持续时间为210s。

35.步骤五,第一次推进:停止气体通入,压力设置为65mbar,温度升高至850℃,持续300s。

36.步骤六,第二次推进: 继续向炉管内通入氧气,压力、温度设置不变,与上一步第一次推进相同,持续120s,通入的氧气流量700ml/min。

37.步骤七,第三次推进: 停止气体通入,压力、温度设置不变,与上一步第二次推进相同,持续360s。

38.步骤八,第四次推进: 调节温度使温度下降70℃至780℃,压力设置为65mbar,持续1000s。

39.步骤九,第三次气体沉积:持续向炉管内通入大氮、小氮和氧气,温度780℃不变,压力设置降低10mbar至55mbar,通入的大氮流量为200ml/min,小氮流量为1200ml/min,氧气流量为600ml/min,持续60s。

40.步骤十,第五次推进:停止气体通入,压力设置升高10mbar至65mbar,温度780℃不变,持续180s。

41.步骤十一,补磷:持续向炉管内通入大氮、小氮和氧气,提高小氮的流量,压力设置为65mbar,温度780℃不变,通入的大氮流量为200ml/min,小氮流量为1300ml/min,氧气流量为600ml/min,持续660s。

42.步骤十二,后氧化:持续向炉管内通入氧气,压力设置不变,温度降低10℃至770℃,通入的氧气流量为1400ml/min,持续150s。

43.步骤十三,回压:持续向炉管内通入大氮,通入的大氮流量为20000ml/min,将压力设置成1060mbar,持续300s。

44.实施例2在本实施例中改善太阳能电池高方阻均匀性的扩散工艺,其步骤包括如下:步骤一,抽压:装满制绒合格硅片的石英舟进入炉管,炉门关闭后,压力设置成65mbar,抽压时间为300s,并检测是否漏气。

45.步骤二,前氧化:压力设置不变,仍是65mbar,持续向炉管内通入1000ml/min流量

的氧气,时间为200s,温度设置为770℃。

46.步骤三,第一次气体沉积:持续向向炉管内通入大氮、小氮和氧气,压力设置为55mbar,温度770℃不变,通入的大氮流量为350ml/min,小氮流量为1060ml/min,氧气流量为600ml/min,持续时间为240s。

47.步骤四,第二次高温气体沉积:持续向炉管内通入大氮、小氮和氧气,温度设置为780℃,压力设置55mbar,通入的大氮流量为350ml/min,小氮流量为1060ml/min,氧气流量为600ml/min,持续时间为210s。

48.步骤五,第一次推进:停止气体通入,压力设置为65mbar,温度升高至850℃,持续300s。

49.步骤六,第二次推进: 继续向炉管内通入氧气,压力、温度设置不变,与上一步第一次推进相同,持续120s,通入的氧气流量700ml/min。

50.步骤七,第三次推进: 停止气体通入,压力、温度设置不变,与上一步第二次推进相同,持续360s。

51.步骤八,第四次推进: 调节温度使温度下降70℃至780℃,压力设置为65mbar,持续1000s。

52.步骤九,第三次气体沉积:持续向炉管内通入大氮、小氮和氧气,温度780℃不变,压力设置降低10mbar至55mbar,通入的大氮流量为200ml/min,小氮流量为1200ml/min,氧气流量为600ml/min,持续60s。

53.步骤十,第五次推进:停止气体通入,压力设置升高10mbar至65mbar,温度780℃不变,持续180s。

54.步骤十一,补磷:持续向炉管内通入大氮、小氮和氧气,提高小氮的流量,压力设置为65mbar,温度780℃不变,通入的大氮流量为200ml/min,小氮流量为1300ml/min,氧气流量为600ml/min,持续660s。

55.步骤十二,后氧化:持续向炉管内通入氧气,压力设置不变,温度降低10℃至770℃,通入的氧气流量为1400ml/min,持续150s。

56.步骤十三,回压:持续向炉管内通入大氮,通入的大氮流量为20000ml/min,将压力设置成1060mbar,持续300s。

57.对本发明扩散工艺进行实验验证,首先选取2800片尺寸为182mm

×

182mm

×

155um的掺镓单晶硅片,硅片电阻率为0.4~1.1ω,硅片厚度为150μm—155μm,将所选硅片通过同一台制绒机进行常规制绒,制绒完成后,将硅片等分为两组推入管径为420mm的扩散炉管,分别为对照组和实验组,对照组在整个扩撒过程中压力恒定65mbar不变化,在推进时要通入32l/min的大氮气体,实验组则为本技术实施例1,两组扩散扩散完成后,从石英舟上对应于扩散炉管的6个恒温区的中间位置各抽取一片,6个恒温区分别是炉口t1、次炉口t2、炉中t3、次炉中t4、次炉尾t5、炉尾t6,因此一共抽取6片,用四探针方块电阻测试仪测试硅片中心点和四个边角的方块电阻,计算片内标准方差std(不均匀度),得优化扩散后低浓度掺杂区的高方阻值及其均匀性测试结果,如下表1所示(单位:ω/

□

):

结合上表1及图2-图7可看出,硅片上方阻分布,对照组是上高下低,实验组为中间高四周低,实验组的方阻分布更为集中,不均匀度降低1.15%。

58.进一步对实验组和对照组完成后续工艺直至加工成单晶perc电池片,将所得单晶perc激光掺杂电池片用iv测试机进行电池片转换效率测试,并分析电池片转换效率的档位分布情况,下面是本发明的实施例子所得单晶perc激光掺杂电池片的转换效率测试结果(平均值)如下表2所示:在扩散后大尺寸高方阻电池上,采用本发明工艺的实验组方阻值不均匀性降低的同时,且方阻分布更为集中,由表2可见,采用本发明的实验组相比于对照组来说,电池片转换效率档位分布集中度高,且电池片转换效率相对有0.03%的提升。

59.总的来说,本发明通过综合调整扩散工艺过程及参数,在整个扩散过程中通过重新设计压力、温度、通入气体、时间的对应配比,使电池片保留高方阻值的同时,还能有效改善高方阻的均匀性,是电池片具有良好的方阻均匀性,而且电池片片内效率分布更为集中,效率也得到有效提升。

60.尽管参照本发明的示意性实施例对本发明的具体实施方式进行了详细的描述,但是必须理解,本领域技术人员可以设计出多种其他的改进和实施例,这些改进和实施例将落在本发明原理的精神和范围之内。具体而言,在前述公开、附图以及权利要求的范围之内,可以在零部件和/或者从属组合布局的布置方面作出合理的变型和改进,而不会脱离本发明的精神。除了零部件和/或布局方面的变型和改进,其范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1