一种用于无枝晶锌金属电池负极的三维碳骨架锌复合材料及制备方法

本发明属于新能源材料学,涉及一种三维碳骨架锌复合材料及制备方法,具体涉及一种用于无枝晶锌金属电池负极的三维碳骨架锌复合材料及制备方法。

背景技术:

1、近年来随着环境污染和资源短缺问题日益严重,清洁、高效、安全的新型能源成为了研究热点。目前的规模电化学储能主要以锂电池和铅酸电池为主,但是锂电池的危险性和价格较高、铅酸电池循环稳定性差、充放电不完全等特点,开发新型高稳定性、低成本、绿色无污染的电池依然是研究重点。

2、锌基电池由于理论比容量高、安全性高和锌的丰富储量受到了广泛关注,被认为是新一代绿色高效的适用于大规模储能的电化学器件。然而锌基电池中负极存在着一些问题,锌作为一种金属具有易腐蚀的特性,在水溶液中较负的电极电位(-0.76v vs she)使其易发生析氢等副反应降低电池的循环寿命,同时锌离子在负极的不均匀沉积还会导致枝晶生长,从而刺穿隔膜导致短路,或出现“死锌”现象导致锌的利用率降低,这些问题将严中影响电池的整体性能。目前针对以上这些问题的研究手段集中在锌负极的表面改性,包括表面涂层、原位生长保护层等。zhai等人通过在锌箔表面置换生长一层金属铟实现了超长寿命(约9000h)的锌均匀沉积剥离(energy environ.sci.,2022,15,1638),cheng等人在锌负极表面涂覆碳纳米管(cnts)涂层以抑制副反应和枝晶生长,实现了超过600h的对电池循环(j.colloid.interf.sci.,602(2021)859867)。但是这种方法只能一定程度上改善面利用率,在大电流充放电下仍然具有涂层剥离失效、表面结构变形等隐患。

3、使用粉末冶金法制备金属基复合材料是解决锌负极面利用率低、有效抑制枝晶生长的有效策略之一。碳作为一种高导电性的添加剂,能够一定程度上均匀负极表面的电场分布并为电子转移提供通道。目前在添加碳材料改善电极片性能的工作中,多数集中于直接机械混合碳材料,这种方法实施周期长,并需要消耗大量的热能电能等,生产成本过高,无法实现大规模批量化生产。同时由于机械混合的固有属性导致碳材料结合能力差,结构不稳定,很大程度上影响电池的循环稳定性。

技术实现思路

1、本发明的目的在于克服上述现有技术存在的不足,提供一种用于无枝晶锌金属电池负极的三维碳骨架锌复合材料及其制备方法,为电池电极材料的设计提供原料选择。

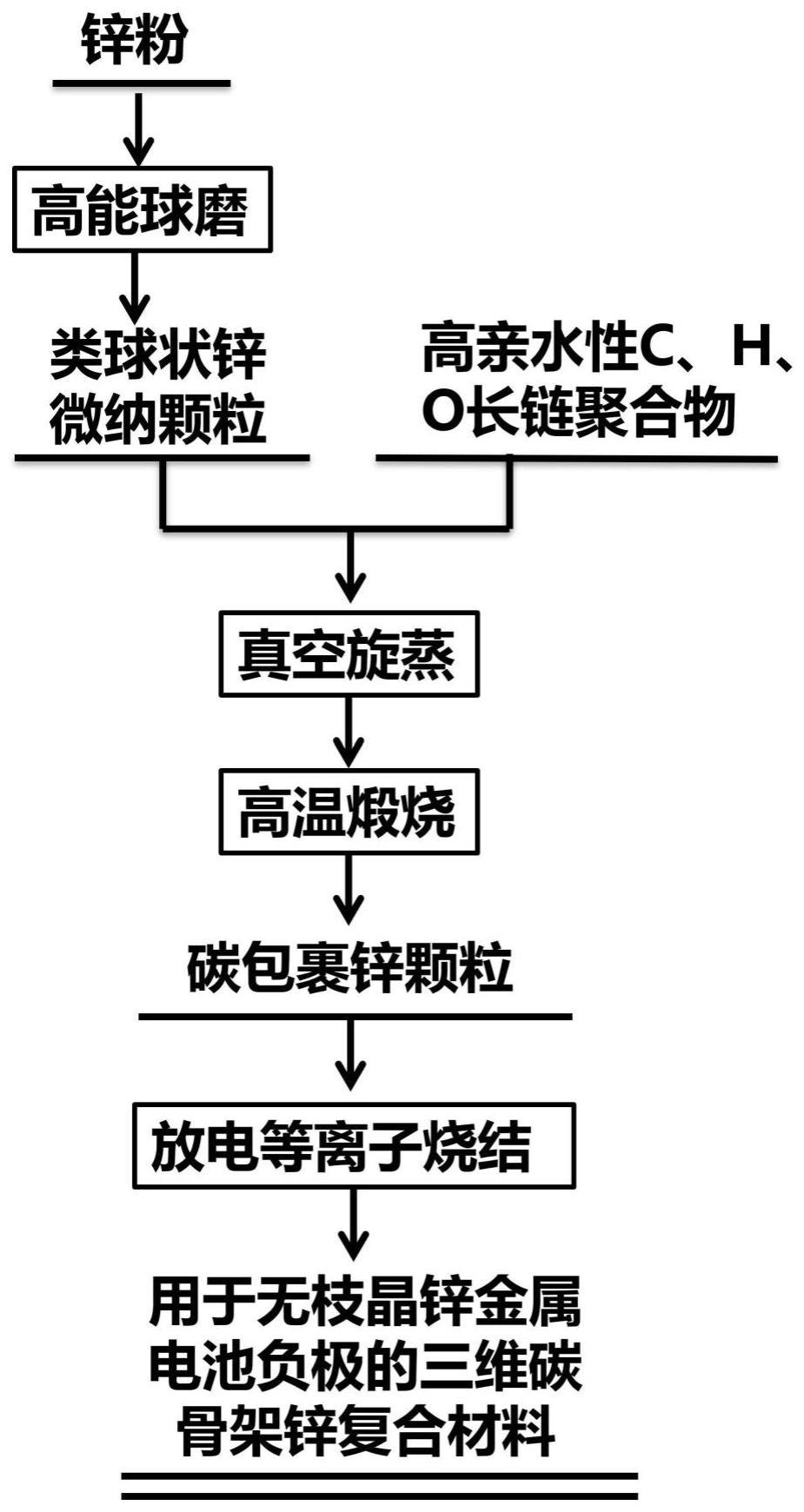

2、本发明首次提出了一种基于真空旋蒸-高温煅烧-放电等离子烧结工艺制备可用于无枝晶锌金属电池负极的三维碳骨架锌复合材料及其制备方法,有效解决了碳增强锌负极材料结构不稳定的问题,制备的复合材料能够实现超长时间的无枝晶循环,可用作长循环无枝晶生长的中性锌基电池负极材料。

3、具体的,本发明的目的是通过下述技术方案予以实现:

4、本发明提供了三维碳骨架锌复合材料,所述复合材料由纤维状三维碳骨架薄膜交错缠绕紧密贴合在密排堆积的类球状锌微纳颗粒表面构成,其中珊瑚状交错连接的碳骨架支撑致密堆积的锌微纳颗粒,碳薄膜贴合包裹在类球状微粒表面,形成具有高紧密性高强度的晶间无缝结构。

5、作为一个实施方案,所述三维碳骨架薄膜由高亲水性含c、h、o长链聚合物经还原性气氛高温热解后在类球状锌颗粒表面原位生成,所述高亲水性含c、h、o长链聚合物为葡萄糖、蔗糖、果糖、氨基酸、乙酸中的任一种。优选葡萄糖、蔗糖、果糖。葡萄糖、蔗糖、果糖中的极性羟基在水溶液中易与锌微纳颗粒定向吸附结合,有利于后续煅烧和固化过程中碳骨架的形成。

6、作为一个实施方案,所述锌微纳颗粒由经过高能球磨的锌粉组成,平均粒径为1-5μm。高能球磨使锌粉粒径减小并活化表面,一致且均匀的粒径分布有利于珊瑚状支撑碳骨架的稳定形成,活化后表面能改变的锌颗粒易于均匀吸附长链聚合物中的极性基团,有利于形成均一致密的碳膜,并促进碳材料对颗粒的紧密贴合形成高强度的无缝晶间结构。

7、本发明还提供一种三维碳骨架锌复合材料的制备方法,所述方法包括如下步骤:

8、s 1、预处理:将锌粉进行高能球磨,得到类球状锌微纳颗粒;

9、s2、真空旋蒸:将s1中得到的类球状锌微纳颗粒与高亲水性含c、h、o长链聚合物混合并分散在去离子水中,形成均匀分散系后在真空条件下进行旋转蒸发得到真空旋蒸物料;

10、s3、高温煅烧:将步骤s2得到的真空旋蒸物料研磨成粉末,进行高温煅烧,随炉自然冷却后得到锌碳复合物料;

11、s4、放电等离子烧结:将步骤s3得到的锌碳复合物料通过放电等离子烧结进行固化,制得所述三维碳骨架锌复合材料。

12、其中,高能球磨是将锌粉以一定球料比进行高转速球磨。原始锌粉粒径较大且分布不均匀,球磨可以将较大颗粒破碎研磨至均一细小的颗粒,在此过程中锌粉末活性得到极大提高,表面得到活化,有利于与长链聚合物中极性基团吸附结合,改善后续与碳材料结合界面,形成均一致密无缝的碳膜。

13、真空旋蒸是将经过高能球磨后得到的类球状锌微纳颗粒和高亲水性含c、h、o长链聚合物分散在去离子水中,混合均匀后置于旋转蒸馏瓶中,在真空条件下进行旋转蒸发得到干燥的产物,实现原料的均匀混合。在溶剂中高亲水性c、h、o长链聚合物可以溶液状态存在实现对锌颗粒的全方位包裹,高温热解后形成均匀包覆的无定形碳层,在后续固化过程中更易于形成兼具支撑性和包裹性的三维碳骨架,提高碳材料的增强效果。金属锌在空气中极易氧化,旋转蒸发在近真空条件下进行,可以避免锌颗粒暴露在空气介质中生成氧化锌等杂质。放电等离子烧结技术是利用上、下模冲及通电电极将特定烧结电源和压制压力施加于烧结粉末,经放电活化、热塑变形和冷却完成得到产物,在烧结过程中升温速度极快,烧结时间短,使得锌颗粒自身产生焦耳热的同时得到了活化,在表面产生塑性变形,避免了在高温下金属锌熔化导致三维骨架结构破坏,也避免了烧结不致密出现晶间缝隙;等离子体溅射去除了表面吸附的杂质和气体,避免了氧化产生杂质,实现了较低温度和压力下的快速烧结成型。

14、作为一个实施方案,在步骤s1中,锌材料粒径会影响到与碳增强体的结合和三维碳骨架的结构稳定性,合适且一致均匀的锌颗粒有利于均匀紧密碳锌结构的形成。因此对锌粉粒径控制在1-5μm。

15、作为一个实施方案,在步骤s1中,高能球磨中球料比过小则球磨速度过慢,过大则降低球磨均匀性,转速过低、球磨时间过短导致研磨不彻底,转速过高、球磨时间过长易引入污染。因此球料比为15∶1-10∶1,转速为300-500r/min,球磨时间为40-50h。

16、作为一个实施方案,在步骤s2中,所述类球状锌微纳颗粒与高亲水性含c、h、o长链聚合物以zn∶c原子比为5∶1-15∶1进行混合。

17、作为一个实施方案,在步骤s2中,旋蒸的真空度不够会导致干燥过程中锌粉与空气接触发生氧化,产生氧化锌杂质;加热温度过低、转速过低会使得干燥时间过长且溶剂残留影响后续高温煅烧步骤,温度过高、转速过快易使干燥不彻底。因此旋转蒸发系统真空度需要控制在90~98kpa(绝对压力2-10kpa),加热温度控制在80-100℃,旋转速度为100-160r/min。

18、作为一个实施方案,在步骤s3中,研磨在水氧均低于1ppm的环境下进行,研磨后过筛目数为1000-3000目。

19、作为一个实施方案,在步骤s3中,由于高温过程中锌颗粒极易与有机物热解出的水发生氧化反应,因此高温煅烧需要在还原性气氛下进行,所述还原性气氛优选氢氩混合气,气流为150~300ml/h ar混合50~150ml/h h2;煅烧温度为550~800℃,保温时间为15-60min,升温速度为8-15℃/min。温度过低、时间过短不能使有机物分解,过高、过长易使锌粉熔化。

20、作为一个实施方案,在步骤s4中,放电等离子烧结升温速率慢会导致原料发生氧化和物理形变,温度过高、时间过长、压力过大易导致金属锌熔化破坏三维结构,温度过低、时间过短、压力小则烧结不充分结构松散产生缝隙。因此烧结时间控制在100-300℃/min,温度控制在350-450℃,烧结时间为10-30min,压力为40-80kpa。

21、本发明还提供三维碳骨架锌复合材料在制备无枝晶锌金属电池负极中的用途。该复合材料用于制备中性锌离子电池负极,组装对称电池循环时间超过880h且电极表面无枝晶形成。

22、与现有技术相比,本发明具有如下有益效果:

23、1)本发明采用真空旋蒸-高温煅烧-放电等离子烧结工艺制备高导电含三维碳骨架锌复合材料,原材料适用性好、方法简单、工艺稳定,能够实现碳材料与锌颗粒的均匀混合,避免了原料的氧化引入杂质降低利用率,可以大规模生产;

24、2)生产的复合材料中,碳骨架并非由碳材料直接加入,而是将高能球磨后得到的锌微纳颗粒与长链聚合物在水溶液中实现了更均匀更全面的结合,避免了由于机械混合导致的接触不良产生界面,形成具有高紧密性高强度的晶间无缝结构,为电子提供了传输通道,同时在离子沉积剥离过程中起到均匀电场作用从而引导锌的均匀电镀;放电等离子烧结技术提供了快速低温的烧结过程,减少了传统烧结过程中难以控温及易氧化的问题,提高烧结致密性,避免了松散结构出现,提高了原料利用率。

25、3)生产的用于无枝晶锌金属电池负极的三维碳骨架锌复合材料具有优异的导电性能和化学稳定性,为特征电源所需高稳定特殊功能材料,有望在水系锌基电池负极材料和能源领域大规模使用。

- 还没有人留言评论。精彩留言会获得点赞!