直流复合海缆及直流复合海缆的制造方法与流程

1.本发明涉及海底电缆技术领域,具体而言,涉及一种直流复合海缆及直流复合海缆的制造方法。

背景技术:

2.海缆一般指敷设在海底及河流水下的线缆,根据功能可分为海底通信光缆和海底电力电缆,海底电力电缆根据电力系统的不同分为交流海底电力电缆和直流海底电力电缆,而海底通信光缆根据传输距离的不同分为有中继海底通信光缆和无中继海底通信光缆。直流海底电力电缆和有中继海底通信光缆一般均用于远海的超长距离电力或光通信传输,有中继海底光缆同时具有光传输功能和供电功能,用于超长距离跨海跨洋通信,传输距离可达成千上万公里,因此应采用中继器在海底用电能对光信号放大,从而保证接收端光信号良好。

3.目前,有中继直流海底电缆均为单芯结构,直流输电系统包括正极线、负极线和回流线。对于同时需要真双极直流传输和通信信号传输的应用环境,需要敷设三根直流海缆(即正极海缆、负极海缆和回流海缆)和一根海底光缆,这样既占用大量的海洋路由资源,又需要花费敷设四根海缆的施工费用,且当直流系统正常工作时,回流海缆长期处于闲置状态,造成浪费。

技术实现要素:

4.本发明的主要目的在于提供一种直流复合海缆及直流复合海缆的制造方法,以解决现有技术中的直流复合海缆的成本高且因回流海缆长期闲置导致浪费的问题。

5.为了实现上述目的,根据本发明的一个方面,提供了一种直流复合海缆,包括由内至外依次布置的缆芯、内垫层、铠装层和外被层;缆芯包括成缆包带和设置在成缆包带内且沿成缆包带的周向依次布置的正极线芯、负极线芯和复合线芯,缆芯还包括设置在正极线芯、负极线芯和复合线芯之间的填充结构和至少一个光纤单元;其中,复合线芯包括由内至外依次布置的光单元、铠装结构、中继器导电层和第一护套层,铠装结构由多根金属单丝绞合而成,中继器导电层被构造为能够连接中继器以放大光信号。

6.进一步地,铠装结构包括由内至外的多个导体层,每个导体层由多根金属单丝绞合而成,并且每个导体层内的多根金属单丝的外径相同。

7.进一步地,相邻的两个导体层中,位于外侧的导体层内的金属单丝的外径大于位于内侧的导体层内的金属单丝的外径;或者,相邻的两个导体层内的金属单丝的外径相同。

8.进一步地,多根金属单丝之间填充阻水材料;和/或,沿复合线芯的径向由内至外,多个导体层内的金属单丝的外径依次增大。

9.进一步地,复合线芯还包括设置在光单元与铠装结构之间的第三护套层,每层导体层内的金属单丝、光单元和第三护套层之间满足以下关系:

[0010][0011]

其中,n代表导体层的层数,nn为第n层导体层内金属单丝的最大数量,dn为第n层导体层内金属单丝的外径,dn为第n层导体层的外径,pn为第n层导体层的节距,n为大于等于1的整数,s3为复合线芯的铠装结构的总横截面积,d0为第三护套层的厚度,d为光单元的直径。

[0012]

进一步地,铠装结构包括6层导体层,每层导体层内的金属单丝的外径以及节距还满足以下关系:

[0013]

2.0≤d1≤2.3,n1≤12,p1=22~25d1;

[0014]

2.3≤d2≤2.6,n2≤18,p2=20~22d2;

[0015]

2.6≤d3≤2

·

9,n3≤24,p3=17~19d3;

[0016]

2.9≤d4≤3.2,n4≤30,p4=15~17d4;

[0017]

3.2≤d5≤3.5,n5≤36,p5=13~15d5;

[0018]

3.5≤d6≤3.8,n6≤42,p6=11~13d6[0019]

其中,n为导体层的层数,n为大于等于1的整数;nn为第n层导体层内金属单丝的最大数量,dn为第n层导体层内金属单丝的外径(单位为mm),dn为第n层导体层的外径(单位为mm),pn为第n层导体层的节距。

[0020]

进一步地,复合线芯还包括设置在铠装结构和中继器导电层之间的第一绝缘层、设置在第一绝缘层的至少一侧的半导电屏蔽层、设置在中继器导电层的至少一侧的第一纵向阻水层,以及设置在中继器导电层和第一护套层之间的第一金属屏蔽层。

[0021]

进一步地,光单元包括不锈钢管和设置在不锈钢管内的多根光纤,以及填充在多根光纤之间的间隙处的阻水油膏;和/或,正极线芯包括由内至外依次设置的导体结构、导体屏蔽层、第二绝缘层、绝缘屏蔽层、第二纵向阻水层、第二金属屏蔽层和第二护套层,其中,导体结构包括由内至外依次设置的多层导体层,每层导体层均由多根金属单丝绞合而成,负极线芯与正极线芯的结构相同。

[0022]

进一步地,光单元包括不锈钢管和设置在不锈钢管内的多根光纤,不锈钢管的壁厚大于或等于0.5mm,不锈钢管的外径d范围为2.5mm至4.5mm;和/或,光纤的数量范围为2个至96个,光纤为耐高温光纤,耐高温光纤的耐受温度大于或等于300℃。

[0023]

根据本发明的另一个方面,还提供了一种直流复合海缆的制造方法,制造方法用于制造上述的直流复合海缆,制造方法包括:铠装结构绞合步骤,在光单元的外周绞合多根

金属单丝,以形成铠装结构;以及在铠装结构外依次设置中继器导电层和第一护套层,以形成复合线芯的步骤。

[0024]

进一步地,铠装结构包括由内至外的多个导体层,每个导体层由多根金属单丝绞合而成,在铠装结构绞合步骤之前,制造方法还包括:选取每层导体层采用的金属单丝的规格的金属单丝选取步骤,其中,不同层的导体层内的金属单丝的外径相同或者不同,位于同一个导体层内的多根金属单丝的外径相同,以使铠装结构的截面积与正极线芯和/或负极线芯内的导体结构的总横截面积相同。

[0025]

进一步地,复合线芯还包括设置在光单元与铠装结构之间的第三护套层,在铠装结构绞合步骤之前,制造方法还包括在光单元的外周挤塑第三护套层的挤塑步骤。

[0026]

进一步地,铠装结构包括由内至外布置的多个导体层,每个导体层由多根金属单丝绞合而成,铠装结构绞合步骤包括:绞合多层导体层的步骤;以及在绞合每层导体层之后,将导体层与相邻的导体层焊接连接的焊接步骤。

[0027]

进一步地,在焊接步骤中,相邻两个导体层焊接形成焊点,相邻两个焊点在复合线芯的轴向方向上具有间隔;和/或,在焊接步骤中,采用氩弧焊的工艺进行焊接。

[0028]

进一步地,相邻两个焊点的间隔大于30cm。

[0029]

应用本发明的技术方案,当正极线芯和负极线芯均能够正常工作时,复合线芯内的光单元传输通讯信号,中继器导电层连接中继器并放大光信号;当正极线芯和负极线芯中的任一个发生故障、无法传输电流时,复合线芯可作为回流线,保证直流输电系统一半的负荷正常工作,此时,由于铠装结构由金属单丝构成,具有导电的功能,铠装结构能够充当导体传输电流。这样将正极线芯、负极线芯、复合线芯(即起回流作用和传输光信号的线芯)和光纤单元集成为一根复合海缆,既能够降低海缆的施工成本、节省海洋路由资源,也可以将备用的回流海缆有效利用,避免因回流海缆长期闲置导致资源浪费和使用寿命降低的问题。

附图说明

[0030]

构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0031]

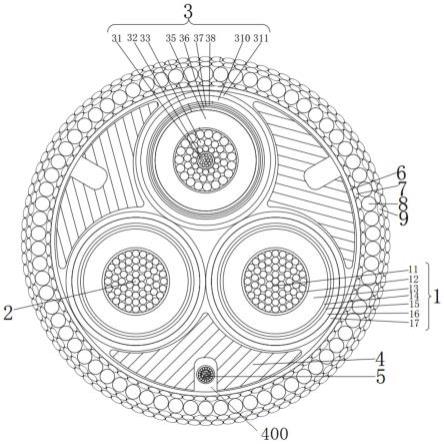

图1示出了根据本发明的直流复合海缆的实施例的结构示意图;

[0032]

图2示出了根据本发明的直流复合海缆的制造方法的流程示意图;

[0033]

图3示出了图2的直流复合海缆的制造方法的流程示意图;

[0034]

图4示出了图2的直流复合海缆的制造方法中在绞合铠装结构时采用的生产设备;以及

[0035]

图5示出了图2的直流复合海缆的制造方法中的铠装结构的焊点示意图。

[0036]

其中,上述附图包括以下附图标记:

[0037]

1、正极线芯;11、导体结构;12、导体屏蔽层;13、第二绝缘层;14、绝缘屏蔽层;15、第二纵向阻水层;16、第二金属屏蔽层;17、第二护套层;2、负极线芯;3、复合线芯;31、光单元;310、第一金属屏蔽层;311、第一护套层;32、第三护套层;33、铠装结构;35、第一绝缘层;36、半导电屏蔽层;37、第一纵向阻水层;38、中继器导电层;4、填充结构;5、光纤单元;6、成缆包带;7、内垫层;8、铠装层;9、外被层;400、容纳空间。

具体实施方式

[0038]

需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

[0039]

如图1所示,本发明的实施例提供了一种直流复合海缆。直流复合海缆包括由内至外依次布置的缆芯、内垫层7、铠装层8和外被层9;缆芯包括成缆包带6和设置在成缆包带6内且沿成缆包带6的周向依次布置的正极线芯1、负极线芯2和复合线芯3,缆芯还包括设置在正极线芯1、负极线芯2和复合线芯3之间的填充结构4和至少一个光纤单元5;其中,复合线芯3包括由内至外依次布置的光单元31、铠装结构33、中继器导电层38和第一护套层311,铠装结构33由多根金属单丝绞合而成,中继器导电层38被构造为能够连接中继器以放大光信号。

[0040]

在上述技术方案中,复合线芯3的外壁分别与正极线芯1和负极线芯2的外壁相抵接并相切;填充结构4为成型填充条或填充绳或成型填充条+填充绳的组合形式,光纤单元5的数量为一根,光纤单元5设置在正极线芯1和负极线芯2之间,并且由填充结构4支撑保护;成缆包带6为绕包的无纺布、棉布带等带材,以将正极线芯1、负极线芯2和复合线芯3绕包为一个整体;内垫层7为为铠装内垫层,采用聚丙烯绳缠绕在缆芯外周;铠装层8为缠绕的钢丝或铜丝或其他金属以及非金属丝;外被层9为铠装外被层,采用聚丙烯绳缠绕在铠装层8外周。

[0041]

通过上述设置,当正极线芯1和负极线芯2均能够正常工作时,复合线芯3内的光单元31传输通讯信号,中继器导电层38连接中继器并放大光信号;当正极线芯1和负极线芯2中的任一个发生故障、无法传输电流时,复合线芯3可作为回流线保证直流输电系统一半的负荷正常工作,此时,铠装结构33由金属单丝构成,具有导电的功能,铠装结构33能够充当导体传输电流。这样,可以将正极线芯1、负极线芯2、复合线芯3(即起回流作用和传输光信号的线芯)和光纤单元5集成为一根复合海缆,既能够降低海缆的施工成本、节省海洋路由资源,也可以将备用的回流海缆有效利用,避免因回流海缆长期闲置导致资源浪费和使用寿命降低的问题。

[0042]

在本发明的另一个实施例中,光纤单元5的数量也可以设置为2根或者3根;或者,也可以不设置光纤单元5。

[0043]

如图1所示,在本发明的实施例中,铠装结构33包括由内至外的多个导体层,每个导体层由多根金属单丝绞合而成,并且每个导体层内的多根金属单丝的外径相同。

[0044]

在上述技术方案中,相邻的两个导体层中,位于外侧的导体层内的金属单丝的外径大于位于内侧的导体层内的金属单丝的外径,沿复合线芯3的径向由内至外,多个导体层内的金属单丝的外径依次增大。由于多个导体层中位于内侧的导体层内的金属单丝的外径不宜过大,否则会因金属单丝间隙过大导致影响铠装结构33的纵向阻水性能,并且每层导体层内的金属单丝根数有上限限制,因此,通过调整每层导体层内金属单丝的外径,一方面,可以确保位于内层的导体层的纵向阻水性能不受影响,另一方面,还能够确保铠装结构33的总的截面积大小与正极线芯1或负极线芯2内的导体结构11的截面积大小相同,从而确保复合线芯3与正极线芯1或负极线芯2具有相同的电流传输容量。

[0045]

在本发明的另一个实施例中,相邻的两个导体层内的金属单丝的外径也可以相同,也就是说,铠装结构33包括的多层导体层中,每层导体层内的金属单丝的外径均相同;

或者,部分导体层内的金属单丝的外径相同,部分导体层内的金属单丝的外径不同。

[0046]

在本发明的实施例中,多根金属单丝之间填充阻水材料,阻水材料可以为阻水粉、阻水带、阻水纱、阻水胶或其他阻水材料。

[0047]

在本发明的实施例中,复合线芯3还包括设置在光单元31与铠装结构33之间的第三护套层32,每层导体层内的金属单丝、光单元31和第三护套层32之间满足以下关系:

[0048][0049][0050]

其中,n代表导体层的层数,nn为第n层导体层内金属单丝的最大数量,dn为第n层导体层内金属单丝的外径,dn为第n层导体层的外径,pn为第n层导体层的节距,n为大于等于1的整数,s3为复合线芯3的铠装结构33的总横截面积,d0为第三护套层的厚度,d为光单元31的直径。

[0051]

需要说明的是,公式1的含义是多层导体层的金属单丝的截面积的总和大于或等于铠装结构33的总的截面积,公式2-1至公式2-n的含义是通过某层导体层的外径以及该导体层内金属单丝的外径计算出该层导体层所能容纳的金属单丝的最大数量。

[0052]

在上述技术方案中,首先通过公式2-1至公式2-n求整计算出n1至nn的取值,选取每层导体层内金属单丝的外径d1至dn,再将n1至nn以及d1至dn的值带入公式1,满足公式1的条件时,说明选取的每层导体层内金属单丝的外径值符合要求。

[0053]

需要说明的是,由于需要满足“铠装结构33的总的截面积大小与正极线芯1或负极线芯2内的导体结构11的截面积大小相同”,在计算时,s3的取值可以代入正极线芯1或负极线芯2的导体结构11的截面积大小。另外,由于dn和nn均通过迭代计算得出,因此公式1左侧的总和不需要正好等于s3的值,可以略大于s3,也就是说,铠装结构33的各导体层截面积的总和不小于正极线芯1或负极线芯2内导体结构11的总截面积即可。

[0054]

通过上述设置,根据铠装结构33内每层导体层内的金属单丝、光单元31和第三护套层32之间关系,能够计算得到铠装结构33每层导体层内金属单丝的外径。根据上述方法对铠装结构33进行设计,一方面铠装结构33能够起到保护内部光单元31的效果,另一方面,铠装结构33还具有纵向阻水功能。

[0055]

在本发明的一个实施例中,第三护套层32采用半导电聚乙烯挤包形成,厚度为1.0mm~1.5mm。

[0056]

在本发明的一个实施例中,为避免成缆绞合时三相盘具失重、不平衡,复合线芯3与正极线芯1或负极线芯2的设计单重偏差应控制5%以内。

[0057]

在本发明的一个实施例中,铠装结构33包括6层导体层,每层导体层内的金属单丝的外径以及节距满足以下关系:

[0058]

2.0≤d1≤2.3,n1≤12,p1=22~25d1;

[0059]

2.3≤d2≤2.6,n2≤18,p2=20~22d2;

[0060]

2.6≤d3≤2.9,n3≤24,p3=17~19d3;

[0061]

2.9≤d4≤3.2,n4≤30,p4=15~17d4;

[0062]

3.2≤d5≤3.5,n5≤36,p5=13~15d5;

[0063]

3.5≤d6≤3.8,n6≤42,p6=11~13d6;

[0064]

其中,n为导体层的层数,n为大于等于1的整数;nn为第n层导体层内金属单丝的最大数量,dn为第n层导体层内金属单丝的外径(单位为mm),dn为第n层导体层的外径(单位为mm),pn为第n层导体层的节距。

[0065]

需要说明的是,“第n层导体层的节距”即第n层导体层内所有金属单丝的节距。

[0066]

如图1所示,在本发明的实施例中,复合线芯3还包括设置在铠装结构33和中继器导电层38之间的第一绝缘层35、设置在第一绝缘层35的至少一侧的半导电屏蔽层36、设置在中继器导电层38的至少一侧的第一纵向阻水层37,以及设置在中继器导电层38和第一护套层311之间的第一金属屏蔽层310。

[0067]

需要说明的是,“第一绝缘层35的至少一侧”指的是第一绝缘层35的内侧和外侧中的至少一侧,“中继器导电层38的至少一侧”指的是中继器导电层38的内侧和外侧中的至少一侧。

[0068]

在上述技术方案中,半导电屏蔽层36采用半导电屏蔽材料挤包而成,或者半导电带+挤包半导电屏蔽材料绕包而成;第一绝缘层35采用交联聚乙烯绝缘材料挤包而成;第一纵向阻水层37采用半导电阻水带绕包而成;中继器导电层38采用铜带绕包而成;第一金属屏蔽层310采用合金铅挤包而成,或缠绕铜丝,或铜带绕包而成,或上述几种形式的组合;第一护套层311采用绝缘型聚乙烯或半导电型聚乙烯或其他可用于护套挤出的材料。

[0069]

在本发明的一个实施例中,可以通过调整第一绝缘层35的厚度尺寸,以使复合线芯3的外径大小与正极线芯1或负极线芯2的外径大小相同。

[0070]

如图1所示,在本发明的实施例中,填充结构4包括与相邻的一个线芯面面配合的第一配合表面、与相邻的另一个线芯面面配合的第二配合表面、以及与成缆包带6面面配合的第三配合表面,第三配合表面上开设有开口以及与开口连通的容纳空间400,光纤单元5位于容纳空间400内。

[0071]

需要说明的是,“线芯”指的是正极线芯1、负极线芯2和复合线芯3中的任一个。

[0072]

在上述技术方案中,填充结构4设为3个,三个填充结构分别位于三个线芯之间形成的间隙处。

[0073]

通过上述设置,填充结构4可以分别通过第一配合表面和第二配合表面与相邻的两个线芯面面配合,这样可以确保填充结构4与线芯紧密配合,从而更好地起到填充作用。光纤单元5位于容纳空间400内,填充结构4可以对光纤单元5起支撑作用。

[0074]

如图1所示,在本发明的实施例中,光单元31包括不锈钢管和设置在不锈钢管内的多根光纤,以及填充在多根光纤之间的间隙处的阻水油膏,以起阻水的作用。

[0075]

在本发明的一个实施例中,不锈钢管的壁厚大于或等于0.5mm,不锈钢管的外径d范围为2.5mm至4.5mm,这样,不锈钢管具有一定的强度,在铠装结构33绞合的过程中,能够避免不锈钢管内的光纤被压扁。

[0076]

在本发明的一个实施例中,光纤的数量范围为2个至96个,光纤为耐高温光纤,耐高温光纤的耐受温度大于或等于300℃。

[0077]

如图1所示,在本发明的实施例中,正极线芯1包括由内至外依次设置的导体结构11、导体屏蔽层12、第二绝缘层13、绝缘屏蔽层14、第二纵向阻水层15、第二金属屏蔽层16和第二护套层17,其中,导体结构包括由内至外依次设置的多层导体层,每层导体层均由多根金属单丝绞合而成,负极线芯2与正极线芯1的结构相同。

[0078]

在上述技术方案中,导体结构11为铜、铝、铝合金或其他金属材料;导体结构11内填充阻水粉、阻水带、阻水纱、阻水胶或其他阻水材料,导体结构11的结构为紧压圆形、异型或其他的电缆导体型式;导体屏蔽层12采用半导电屏蔽材料挤包而成,或者半导电带+挤包半导电屏蔽材料绕包而成;第二绝缘层13采用交联聚乙烯绝缘材料挤包而成;绝缘屏蔽层14采用半导电屏蔽材料挤包而成;第二纵向阻水层15采用半导电阻水带绕包而成;第二金属屏蔽层16合金铅挤包而成,或者缠绕铜丝,或者铜带绕包而成,或者上述几种形式的组合;第二护套层17采用绝缘型聚乙烯或半导电型聚乙烯或其他可用于护套挤出的材料。

[0079]

如图2所示,本发明的实施例还提供了一种直流复合海缆的制造方法,制造方法用于制造上述的直流复合海缆,制造方法包括:铠装结构绞合步骤,在光单元31的外周绞合多根金属单丝,以形成铠装结构33;以及在铠装结构33外依次设置中继器导电层38和第一护套层311,以形成复合线芯3的步骤。

[0080]

在上述技术方案中,中继器导电层38和第一护套层绕包在铠装结构33外,第一护套层311挤包,以形成复合线芯3的最外层。其中,上述绕包和挤包的工艺为现有技术,此处不再赘述。

[0081]

如图3所示,在本发明的实施例中,铠装结构33包括由内至外的多个导体层,每个导体层由多根金属单丝绞合而成,在铠装结构绞合步骤之前,制造方法还包括:选取每层导体层采用的金属单丝的规格的金属单丝选取步骤,其中,不同层的导体层内的金属单丝的外径相同或者不同,位于同一个导体层内的多根金属单丝的外径相同,以使铠装结构33的截面积与正极线芯1和/或负极线芯2内的导体结构的总横截面积相同。

[0082]

通过上述设置,由于多个导体层中位于内侧的导体层内的金属单丝的外径不宜过大,否则会因金属单丝间隙过大导致影响铠装结构33的纵向阻水性能,并且每层导体层内的金属单丝根数有上限限制,因此,通过调整每层导体层内金属单丝的外径,一方面,可以确保位于内层的导体层的纵向阻水性能不受影响,另一方面,还能够确保铠装结构33的总的截面积大小与正极线芯1或负极线芯2内的导体结构11的截面积大小相同,从而确保复合线芯3与正极线芯1或负极线芯2具有相同的电流传输容量。

[0083]

在本发明的实施例中,在金属单丝选取步骤中,每层导体层内的金属单丝、光单元31和第三护套层32之间满足以下关系:

[0084][0085]

其中,n代表导体层的层数,nn为第n层导体层内金属单丝的最大数量,dn为第n层导体层内金属单丝的外径,dn为第n层导体层的外径,pn为第n层导体层的节距,n为大于等于1的整数,s3为复合线芯3的铠装结构33的总横截面积,d0为第三护套层的厚度,d为光单元31的直径。

[0086]

需要说明的是,公式1的含义是多层导体层的金属单丝的截面积的总和大于或等于铠装结构33的总的截面积大小,公式2-1至公式2-n的含义是通过某层导体层的外径以及该导体层内金属单丝的外径计算出该层导体层所能容纳的金属单丝的最大数量。

[0087]

在上述技术方案中,首先通过公式2-1至公式2-n计算出n1至nn的取值,选取每层导体层内金属单丝的外径d1至dn,再将n1至nn以及d1至dn的值带入公式1,满足公式1的条件时,说明选取的每层导体层内金属单丝的外径值符合要求。

[0088]

需要说明的是,由于需要满足“铠装结构33的总的截面积大小与正极线芯1或负极线芯2内的导体结构11的截面积大小相同”,在计算时,s3的取值可以代入正极线芯1或负极线芯2的导体结构11的截面积大小。另外,由于dn和nn均通过迭代计算得出,因此公式1左侧的总和不需要正好等于s3的值,可以略大于s3,也就是说,铠装结构33的各导体层截面积的总和不小于正极线芯1或负极线芯2内导体结构11的总截面积即可。

[0089]

通过上述设置,根据铠装结构33内每层导体层内的金属单丝、光单元31和第三护套层32之间关系,能够计算得到铠装结构33每层导体层内金属单丝的外径。根据上述方法对铠装结构33进行设计,一方面铠装结构33能够起到保护内部光单元31的效果,另一方面,铠装结构33还具有纵向阻水功能。

[0090]

如图3所示,在本发明的实施例中,复合线芯3还包括设置在光单元31与铠装结构33之间的第三护套层32,在铠装结构绞合步骤之前,制造方法还包括在光单元31的外周挤塑第三护套层32的挤塑步骤。

[0091]

如图4所示,在本发明的实施例中,在挤塑步骤中,采用第一护套料和第二护套料进行挤塑,第一护套料和第二护套料分别具有不同的标识件,并且第一护套料和第二护套料沿复合线芯3的周向相间布置,铠装结构绞合步骤包括:将光单元31和第三护套层32形成的一体结构通过放线架b1放出,并沿绞合设备b的中心线移动的放线步骤;在放线步骤的同时,利用视觉传感器识别第二护套料的位置;当第二护套料的位置偏离预设轴线时,视觉传感器根据识别到的位置信息将相应的退扭信号传递至放线架b1;放线架b1根据退扭信号旋转相应的角度,以使第二护套料沿预设轴线移动。

[0092]

在上述技术方案中,第一护套料为黑色护套,第二护套料为黄色护套,其中,第一护套料的外表面积大小与第二护套料的外表面积大小的比例为4:1;绞合设备b采用多层框

绞式绞合设备。通过上述设置,第三护套层32采用双色护套挤塑,光单元31和第三护套层32形成的一体结构通过放线架b1放出后沿绞合设备b的中心线移动,当上述一体结构发生自身扭转(即绕自身的中心轴线转动)时,第三护套层32外表面的黄色护套料部分偏离预设轴线,视觉传感器能够识别到该信号,并将信号传递至放线架b1,放线架b1能够根据一体结构的扭转方向和角度旋转相应的角度(即“退扭”),从而确保在绞合铠装结构33的过程中,不会因为光单元31和第三护套层32形成的一体结构产生自扭变形导致影响绞合的问题。

[0093]

在本发明的实施例中,铠装结构33包括由内至外布置的多个导体层,每个导体层由多根金属单丝绞合而成,铠装结构绞合步骤包括:绞合多层导体层的步骤;以及在绞合每层导体层之后,将导体层与相邻的导体层焊接连接的焊接步骤。

[0094]

在上述技术方案中,在焊接步骤中,相邻两个导体层焊接形成焊点(如图5所示),相邻两个焊点在复合线芯3的轴向方向上具有间隔。这样,一方面能够避免因焊点集中导致复合线芯3的局部温度过高的问题,另一方面,错位焊接还能够提高复合线芯3的抗拉强度。

[0095]

在本发明的一个实施例中,相邻两个焊点的间隔大于30cm。

[0096]

在本发明的一个实施例中,在焊接步骤中,采用氩弧焊的工艺进行焊接,整个焊接过程置于一种氮气冷却装置中并用热电偶监测焊接点维度,焊接温度超温,需要采用氮气强制冷却。

[0097]

在本发明的实施例中,光单元31采用两端套管的压接方法连接。

[0098]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:当正极线芯和负极线芯均能够正常工作时,复合线芯内的光单元传输通讯信号,中继器导电层连接中继器并放大光信号;当正极线芯和负极线芯中的任一个发生故障、无法传输电流时,复合线芯可作为回流线保证直流输电系统一半的负荷正常工作,此时,由于铠装结构由金属单丝构成,具有导电的功能,铠装结构能够充当导体传输电流。这样将正极线芯、负极线芯、复合线芯(即起回流作用和传输光信号的线芯)和光纤单元集成为一根复合海缆,既能够降低海缆的施工成本、节省海洋路由资源,也可以避免因回流海缆长期闲置导致浪费和使用寿命降低的问题。

[0099]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1