点胶塑封机的制作方法

1.本技术属于封装设备技术领域,更具体地说,是涉及一种点胶塑封机。

背景技术:

2.随着电子元器件产业的不断进步和快速发展,电子元器件产业都在向自动化、模块化发展。绕线片式电感器是一种常规的电子元器件,在绕线片式电感器的生产过程中,点胶封装是铁氧体/陶瓷磁芯绕线片式电感器生产的重要工序。

3.现有的点胶塑封机是在载带上点胶后,将磁芯置于胶料上进行压平、固化等步骤,实现对磁芯的塑封,在载带上点胶量大,胶料容易受环境温湿度的影响,且磁芯在放入载带后会出现下沉,容易造成胶料溢出,导致尺寸公差偏大,易产生气泡,载带上点胶量控制难度大,影响磁芯塑封质量。

技术实现要素:

4.本技术实施例的目的在于提供一种点胶塑封机,以解决现有技术中存在的点胶塑封机在载带上点胶量大,载带上点胶量控制难度大,影响磁芯塑封质量的技术问题。

5.为实现上述目的,本技术采用的技术方案是:提供一种点胶塑封机,包括:

6.机台;

7.传输机构,用于传输载带,所述传输机构安装于所述机台上;

8.第一点胶机构,用于在所述载带上进行点胶,所述第一点胶机构安装于所述机台上;

9.供料机构,用于提供磁芯,所述供料机构安装于所述机台上;

10.上料机构,用于将所述磁芯置于所述载带上的点胶位置,所述上料机构安装于所述机台上;以及,

11.第二点胶机构,用于在所述上料机构传输的所述磁芯上点胶,所述第二点胶机构安装于所述机台上,所述第二点胶机构位于所述供料机构与所述传输机构之间。

12.通过第一点胶机构,能够在载带上相应的位置进行点胶,通过采用第二点胶机构,能够在上料机构将磁芯由供料机构传输至载带的过程中对磁芯进行点胶,这样通过第一点胶机构和第二点胶机构分别在载带与磁芯上点胶,能够减少载带上的点胶量,有利于提高载带上点胶量的控制精度,防止环境因素等影响胶料导致载带上胶料溢出。而且,第二点胶机构直接在磁芯上点胶,有利于胶料覆盖磁芯表面,防止磁芯与第二点胶机构点胶的胶料之间产生气泡;在点完胶的磁芯放入载带上的点胶位置时,由于载带上点胶量较少,能够有效的减小磁芯下沉位移,防止磁芯下沉过程中胶料与磁芯之间产生气泡,且磁芯表面胶料具有一定的流动性,磁芯上的胶料与载带上的胶料能够在胶料表面张力作用下自动黏合在一起,相较于现有的点胶塑封机中直接将磁芯置于载带的胶料上,磁芯表面浸润性差易在下沉过程中与胶料之间产生气泡,本技术的点胶塑封机在放置磁芯时利用胶料与胶料接触更有利于避免气泡产生。这样有利于减小气泡的产生,减少了载带上的点胶量,有利于减小

磁芯的下沉,使得载带上点胶量更容易控制,有利于提高载带上点胶量的控制精度,提高磁芯塑封质量。

13.在一个实施例中,所述上料机构包括用于夹持所述磁芯的夹持组件、支撑所述夹持组件的转盘、用于驱动所述转盘转动的旋转驱动器、支撑所述旋转驱动器的第一支座、用于驱动所述第一支座升降的第一驱动组件、支撑所述第一驱动组件的第二支座、用于驱动所述第二支座平移的第二驱动组件和支撑所述第二驱动组件的第三支座,所述旋转驱动器与所述转盘相连,所述第一驱动组件与所述第一支座相连,所述第二驱动组件与所述第二支座相连,所述第三支座与所述机台相连。

14.通过采用上述技术手段,能够在磁芯翻转至底部朝上时将胶料点注在磁芯上,以便于胶料包裹磁芯底部,减少气泡的产生。

15.在一个实施例中,所述上料机构还包括用于供所述第二点胶机构擦除多余胶料的第一擦胶组件,所述第一擦胶组件安装于所述转盘上。

16.通过采用上述技术手段,有利于精确控制点胶量。

17.在一个实施例中,所述机台上安装有用于供所述第一点胶机构擦除多余胶料的第二擦胶组件和用于收集多余胶料的收集盒,所述收集盒位于所述第二擦胶组件的下方。

18.通过采用上述技术手段,有利于精确控制点胶量。

19.在一个实施例中,所述第一点胶机构包括第一点胶头、浮动支撑所述第一点胶头的浮动座、用于驱动所述浮动座升降的第一驱动器、支撑所述第一驱动器的第一滑座、用于驱动所述第一滑座沿水平方向移动的第二驱动器和支撑所述第二驱动器的第一安装座,所述浮动座与所述第一驱动器的动力输出端相连,所述第二驱动器的动力输出端与所述第一滑座相连。

20.通过采用上述技术手段,能够避免第一点胶头与载带硬接触,有利于控制点胶量和点胶形状。

21.在一个实施例中,所述浮动座上安装有用于加热所述第一点胶头的第一加热组件,所述第一加热组件套设于所述第一点胶头上。

22.通过采用上述技术手段,能够控制胶料温度。

23.在一个实施例中,所述第一安装座包括与所述第二驱动器连接的第二滑座、滑动支撑所述第二滑座的立架和用于调节所述第二滑座位置的调节组件,所述调节组件安装于所述立架上,且所述调节组件与所述第二滑座相连。

24.通过采用上述技术手段,能够调节点胶位置。

25.在一个实施例中,所述第二点胶机构包括第二点胶头、支撑所述第二点胶头的支撑座、用于驱动所述支撑座靠近所述上料机构的第三驱动器和支撑所述第三驱动器的第二安装座,所述第三驱动器的动力输出端与所述支撑座相连,所述第二安装座与所述机台相连。

26.通过采用上述技术手段,能够与上料机构配合进行点胶作业,简化第二点胶机构的结构。

27.在一个实施例中,所述支撑座上安装有用于加热所述第二点胶头的第二加热组件,所述第二加热组件套设于所述第二点胶头上。

28.通过采用上述技术手段,能够控制胶料温度。

29.在一个实施例中,所述机台上安装有用于吹扫所述载带上的胶料的第一等离子风机和用于吹扫所述磁芯上的胶料的第二等离子风机。

30.通过采用上述技术手段,能够消除静电,有利于提高磁芯、载带和胶料浸润性,防止气泡产生。

31.在一个实施例中,所述点胶塑封机还包括用于抵压所述磁芯的压平组件和用于将所述磁芯与所述载带之间的胶料固化的固化组件,所述上料机构、所述压平组件和所述固化组件沿所述载带传输路径依次设置。

32.通过采用上述技术手段,能够使得磁芯在载带上保持平整,提高胶料固化效率。

附图说明

33.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

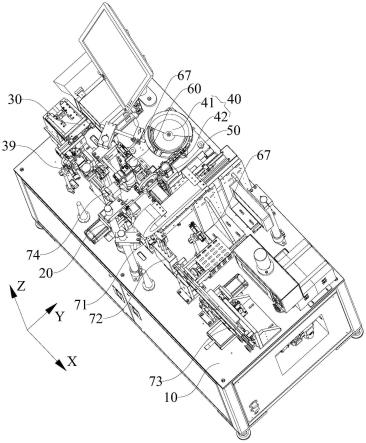

34.图1为本技术实施例提供的点胶塑封机的立体结构示意图;

35.图2为图1中铁片机构的立体结构示意图;

36.图3为图2中a处的放大图;

37.图4为图1中第一点胶机构的立体结构示意图;

38.图5为图1中第二点胶机构的立体结构示意图;

39.图6为图1中第一等离子风机的立体结构示意图。

40.其中,图中各附图标记:

41.10-机台

42.20-传输机构;

43.30-第一点胶机构;31-第一点胶头;32-浮动座;321-第一加热组件;322-第三滑座;323-第四滑座;324-第一限位板;325-第二限位板;33-第一驱动器;34-第一滑座;35-第二驱动器;36-第一安装座;361-第二滑座;362-立架;363-调节组件;37-第二擦胶组件;38-收集槽;39-第一等离子风机;391-第一安装架;3911-第四夹座;3912-第六锁紧件;3913-第五夹座;3914-第三支撑杆;3915-第七锁紧件;

44.40-供料机构;41-振动盘;42-直振轨道;

45.50-上料机构;51-夹持组件;511-夹爪;512-夹持驱动器;513-第五支座;52-转盘;53-旋转驱动器;54-第一支座;55-第一驱动组件;56-第二支座;57-第二驱动组件;58-第三支座;59-第一擦胶组件;591-擦胶辊;592-支撑臂;593-夹持器;594-第四支座;

46.60-第二点胶机构;61-第二点胶头;62-支撑座;63-第三驱动器;64-第二安装座;641-第一支撑杆;642-第一夹座;643-支撑板;644-第二夹座;645-第二支撑杆;646-第三夹座;65-第二加热组件;66-第一ccd相机;67-第二等离子风机;

47.71-压平组件;72-固化组件;73-下料组件;74-第二ccd相机。

具体实施方式

48.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结

合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

49.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

50.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

51.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

52.请一并参阅图1至图3,现对本技术实施例提供的点胶塑封机进行说明。点胶塑封机包括机台10、传输机构20、第一点胶机构30、供料机构40、上料机构50和第二点胶机构60,传输机构20、第一点胶机构30、供料机构40、上料机构50和第二点胶机构60安装于机台10上;传输机构20用于传输载带;第一点胶机构30用于在载带上进行点胶;供料机构40用于提供磁芯;上料机构50用于将供料机构40提供的磁芯置于载带上的点胶位置;第二点胶机构60用于在上料机构50传输的磁芯上点胶,第二点胶机构60位于供料机构40与传输机构20之间;在上料机构50传输的磁芯经过第二点胶机构60时,第二点胶机构60在磁芯上点胶,当上料机构50将第二点胶机构60点胶的磁芯置于载带上的点胶位置时,磁芯上的胶料与载带上的胶料相互黏合。通过第一点胶机构30,能够在载带上相应的位置进行点胶,通过采用第二点胶机构60,能够在上料机构50将磁芯由供料机构40传输至载带的过程中对磁芯进行点胶,这样通过第一点胶机构30和第二点胶机构60分别在载带与磁芯上点胶,能够减少载带上的点胶量,有利于提高载带上点胶量的控制精度,防止环境因素等影响胶料导致载带上胶料溢出。而且,第二点胶机构60直接在磁芯上点胶,有利于胶料覆盖磁芯表面,防止磁芯与第二点胶机构60点注的胶料之间产生气泡;在点完胶的磁芯放入载带上的点胶位置时,由于载带上点胶量较少,能够有效的减小磁芯下沉位移,防止磁芯下沉过程中胶料与磁芯之间产生气泡,且磁芯表面胶料具有一定的流动性,磁芯上的胶料与载带上的胶料能够在胶料表面张力作用下自动黏合在一起,相较于现有的点胶塑封机中直接将磁芯置于载带的胶料上,磁芯表面浸润性差易在下沉过程中与胶料之间产生气泡,本技术的点胶塑封机在放置磁芯时利用胶料与胶料接触更有利于避免气泡产生。这样有利于减小气泡的产生,减少了载带上的点胶量,有利于减小磁芯的下沉,使得载带上点胶量更容易控制,有利于提高载带上点胶量的控制精度,提高磁芯塑封质量。

53.在本技术的一个实施例中,请参阅图1至图3,上料机构50包括用于夹持磁芯的夹持组件51、支撑夹持组件51的转盘52、用于驱动转盘52转动的旋转驱动器53、支撑旋转驱动器53的第一支座54、用于驱动第一支座54升降的第一驱动组件55、支撑第一驱动组件55的第二支座56、用于驱动第二支座56平移的第二驱动组件57和支撑第二驱动组件57的第三支座58,旋转驱动器53与转盘52相连,第一驱动组件55与第一支座54相连,第二驱动组件57与

第二支座56相连,第三支座58与机台10相连。在夹持组件51夹取磁芯后,第一驱动组件55驱动第一支座54上升,以带动磁芯上升;旋转驱动器53用于驱动转盘52转动,夹持组件51夹持着磁芯进行翻转,磁芯的底部(磁芯置于载带时的一端)朝上时,第二点胶机构60在磁芯的底部进行点胶。这样第二点胶机构60在磁芯上进行点胶时,磁芯倒置,方便第二点胶机构60对磁芯底部进行点胶,且胶料能够在重力影响下,自动包裹磁芯底部,有利于防止胶料与磁芯之间产生气泡。

54.可选地,夹持组件51包括多个夹爪511、夹持驱动器512和第五支座513,夹持驱动器512用于驱动多个夹爪511夹取磁芯,各夹爪511与夹持驱动器512的动力输出端相连,第五支座513支撑夹持驱动器512,第五支座513与转盘52相连。如此,可以通过夹持驱动器512驱动夹爪511夹持或释放磁芯。夹持驱动器512可以为夹持气缸等。

55.可选地,旋转驱动器53可以为电机,电机控制转盘52转动,以带动磁芯翻转;第一驱动组件55可以是电机驱动丝杆螺母结构,控制第一支座54沿竖直方向z移动;第二驱动组件57也可以是采用电机驱动丝杆螺母结构,控制第二支座56沿y轴方向移动。

56.在本技术的一个实施例中,请参阅图1至图3,上料机构50还包括用于供第二点胶机构60擦除多余胶料的第一擦胶组件59,第一擦胶组件59安装于转盘52上。如此,能够利用转盘52支撑第一擦胶组件59移动,以便于对第二点胶机构60的多余胶料进行擦除,有利于简化第二点胶机构60的结构。可选地,第一擦胶组件59包括两个擦胶辊591、两个支撑臂592、夹持器593和第四支座594,两个擦胶辊591并列设置,各支撑臂592分别支撑一擦胶辊591,夹持器593用于驱动两个支撑臂592相互靠近,第四支座594支撑夹持器593,第四支座594与转盘52相连,夹持器593的动力输出端与支撑臂592相连。夹持器593可以是夹持气缸,擦胶辊591上可以套设有吸胶海绵。这样可以利用夹持器593驱动两个擦胶辊591夹持第二点胶机构60的出胶端,以实现对出胶端的擦拭作用,避免第二点胶机构60的出胶端残留胶料影响点胶量的控制精度。

57.在本技术的一个实施例中,请参阅图1、图3及图4,第一点胶机构30包括第一点胶头31、浮动座32、第一驱动器33、第一滑座34、第二驱动器35和第一安装座36,第一点胶头31用于在载带上点注胶料,浮动座32浮动支撑第一点胶头31,第一驱动器33用于驱动浮动座32升降,第一滑座34支撑第一驱动器33,第二驱动器35用于驱动第一滑座34沿水平方向移动,第一安装座36支撑第二驱动器35,浮动座32与第一驱动器33的动力输出端相连,第二驱动器35的动力输出端与第一滑座34相连。通过第一驱动器33能够控制第一点胶头31的高度,通过第二驱动器35能够控制第一点胶头31的水平位置,以便于在载带的相应位置进行点胶。通过浮动座32浮动支撑第一点胶头31,能够允许第一点胶头31在向下移动受到阻力时在浮动座32上向上移动,避免在点胶时第一点胶头31与载带硬接触,即有利于保护第一点胶头31,又有利于控制点胶量和点胶的形状。可选地,第一驱动器33用于驱动浮动座32沿竖直方向z移动,第二驱动器35用于驱动第一滑座34沿y轴方向移动;第一驱动器33为第一气缸,第二驱动器35为第二气缸,如此,能够降低成本。

58.在本技术的一个实施例中,请参阅图1、图3及图4,浮动座32包括与第一点胶头31相连的第三滑座322、与第三滑座322滑动连接的第四滑座323、与第四滑座323下端相连的第一限位板324和与第四滑座323的上端相连的第二限位板325,第一限位板324与第二限位板325配合限制第三滑座322沿竖直方向z的滑动位置,第四滑座323与第一驱动器33的动力

输出端相连。如此,能够利用第一限位板324与第二限位板325配合控制第一点胶头31浮动升降的区间。可选地,第三滑座322与第四滑座323通过导轨与滑块进行连接,以保障第三滑座322在第四滑座323上沿竖直方向z滑动。可选地,第四滑座323与第一气缸的活塞缸通过导轨与滑块连接,第一滑座34与第二气缸的活塞缸通过导轨与滑块连接,如此,能够提高第四滑座323升降的稳定性,提高第一滑座34沿y轴方向移动的稳定性。当然,第四滑座323也可以是与第一滑座34滑动连接,第一滑座34也可与第一安装座36滑动连接,以保障稳定性。

59.在本技术的一个实施例中,请参阅图1和图4,浮动座32上安装有用于加热第一点胶头31的第一加热组件321,第一加热组件321套设于第一点胶头31上。通过第一加热组件321能够加热第一点胶头31中的胶料,以控制第一点胶头31中胶料的温度,提高点胶量的控制精度。具体地,第一加热组件321与第三滑座322相连,如此,能够提高第一点胶头31的稳定性,防止干扰。

60.在本技术的一个实施例中,请参阅图1和图4,第一安装座36包括第二滑座361、立架362和调节组件363,第二滑座361与第二驱动器35连接,立架362滑动支撑第二滑座361,调节组件363用于调节第二滑座361位置,调节组件363安装于立架362上,且调节组件363与第二滑座361相连。这样通过调节组件363能够对第二滑座361的位置进行调节,以便于控制点胶位置。可选地,第二驱动器35驱动第一滑座34沿y轴方向移动,调节组件363用于调节第二滑座361沿x轴方向的位置,x轴方向为载带传输方向,x轴方向、y轴方向和竖直方向z两两相互垂直,如此,能够调节载带点胶沿x轴方向的位置。

61.在一个实施例中,调节组件363包括与第二滑座361相连的螺母、与螺母相连的螺杆和与螺杆相连的手柄,螺杆靠近手柄的一端转动支撑于立架362上。如此,能够实现对第二滑座361位置的精确调节。在其它实施例中,调节组件363也可以采用千分尺,以实现对第二滑座361位置的精确调节。

62.在本技术的一个实施例中,请参阅图1及图5,第二点胶机构60包括第二点胶头61、支撑第二点胶头61的支撑座62、用于驱动支撑座62靠近上料机构50的第三驱动器63和支撑第三驱动器63的第二安装座64,第三驱动器63的动力输出端与支撑座62相连,第二安装座64与机台10相连。这样通过第三驱动器63控制第二点胶头61沿x轴方向移动,通过上料机构50控制磁芯的升降和y轴位置,以实现对磁芯的点胶作业,能够简化第二点胶机构60的结构,节约成本,减少第二点胶机构60占用机台10的空间。可选地,第三驱动器63为第三气缸,第三气缸的活塞缸的侧边与支撑座62通过导轨与滑块连接,如此,能够降低成本,提高第二点胶头61的稳定性。

63.在一个实施例中,请参阅图1和图5,第二安装座64包括与机台10相连的第一支撑杆641、滑动套设于第一支撑杆641上的第一夹座642、用于将第一夹座642与第一支撑杆641锁紧的第一锁紧件和与第一夹座642相连的支撑板643,第一锁紧件与第一夹座642相连,第三驱动器63与支撑板643相连。这样通过滑动第一夹座642可调节第二点胶头61的高度,通过转动第一夹座642可以调节第二点胶头61与y轴方向的夹角。可选地,支撑板643上开设有条形孔,条形孔沿第三驱动器63的伸缩方向设置,第二安装座64还包括用于将支撑板643与第一夹座642锁紧的第二锁紧件,第二锁紧件插装于条形孔中,并与第一夹座642相连。如此,能够方便对第二点胶头61的移动位置进行微调。

64.在本技术的一个实施例中,请参阅图1和图5,支撑座62上安装有用于加热第二点

胶头61的第二加热组件65,第二加热组件65套设于第二点胶头61上。通过第二加热组件65能够加热第二点胶头61中的胶料,以控制第二点胶头61中胶料的温度,提高点胶量的控制精度,并控制胶料包裹磁芯底部的区域。

65.在本技术的一个实施例中,请参阅图1至图3,第二安装座64上安装有用于检测磁芯位置及点胶量的第一ccd(charge coupled device,电荷耦合器件)相机66。具体地,第一支撑杆641上套设于第二夹座644,第二夹座644上夹持有第二支撑杆645,第二夹座644上安装有用于将第二夹座644与第一支撑杆641锁紧的第三锁紧件和用于将第二夹座644与第二支撑杆645锁紧的第四锁紧件,第二支撑杆645上滑动套设有第三夹座646,第三夹座646与第一ccd相机66相连,第三夹座646上安装有用于将第三夹座646与第二支撑杆645锁紧的第五锁紧件。这样可以方便调节第一ccd相机66的位置和角度。

66.在本技术的一个实施例中,请参阅图1,机台10上安装有用于检测磁芯在载带上的贴装位置的第二ccd相机74,第二ccd相机74能够检测到载带上的点胶位置,以便于控制磁芯放置于载带上的位置。

67.在本技术的一个实施例中,请参阅图1、图3及图4,机台10上安装有第二擦胶组件37和收集槽38,第二擦胶组件37用于擦除第一点胶机构30上多余胶料,收集槽38用于收集多余胶料,收集槽38位于第二擦胶组件37的下方。这样能够避免第一点胶头31上挂着胶料过多滴落,有利于提高点胶量的控制精度。可选地,机台10上安装有第三安装座,第二擦胶组件37和收集槽38安装于第三安装座上,如此,能够使得第二擦胶组件37与收集槽38的高度和第一点胶头31的高度相匹配,以免胶料滴落。其中,第二擦胶组件37的结构可以是与第一擦胶组件59相同,如此,有利于提高通用性,降低成本。

68.在本技术的一个实施例中,请参阅图1及图6,机台10上安装有第一等离子风机39和第二等离子风机67,第一等离子风机39用于吹扫载带及其上的胶料的第二等离子风机67用于吹扫磁芯及其上的胶料。通过采用第一等离子风机39和第二等离子风机67能够消除点胶环境中的静电,消除或中和载带上以及周围环境的静电荷。静电是由不同物质的接触、分离或相互之间摩擦而产生的,静电产生的危害主要是由静电产生的吸附力而引起的空气中的浮游灰尘的吸附,若吸附与磁芯上,将会降低芯线之间的绝缘阻抗,引起短路,使器件损坏。采用等离子风机吹扫材料,发生多种的物理、化学变化,表面得到了清洁,去除了碳化氢类污物,或产生蚀刻而粗糙,或形成致密的交联层,或引入含氧极性基团,这些基团对各类涂覆材料具有促进其粘合的作用。这样应用等离子体处理载带、磁芯和胶料的表面可以得到非常薄的高张力涂层表面,有利于点胶浸润材料表面和胶料的相互粘结。可选地,第一等离子风机39和第二等离子风机67为低温等离子风机,如此,有利于提高吹扫效果。可选地,第一等离子风机39和第二等离子风机67的数量均可以为多个,如此,能够保障吹扫效果。

69.在一个实施例中,请参阅图1及图6,点胶塑封机还包括第一安装架391和第二安装架,第一安装架391用于支撑第一等离子风机39,第二安装架用于支撑第二等离子风机67。可选地,第一安装架391包括滑动套设于第一等离子风机39上的第四夹座3911、用于将第四夹座3911与第一等离子风机39锁紧的第六锁紧件3912、与第四夹座3911相连的第五夹座3913、第三支撑杆3914和第七锁紧件3915,第五夹座3913滑动套设于第三支撑杆3914上,第七锁紧件3915用于将第五夹座3913与第三支撑杆3914锁紧,第三支撑杆3914与机台10相连。这样能够方便调节第一等离子风机39的高度和送风方向。可选地,第二安装架可以是与

第一安装架391相同的结构,如此,有利于提高通用性,降低成本。

70.在本技术的一个实施例中,请参阅图1,点胶塑封机还包括用于抵压磁芯的压平组件71和用于将磁芯与载带之间的胶料固化的固化组件72,上料机构50、压平组件71和固化组件72沿载带传输路径依次设置。通过采用压平组件71能够控制将载带上的磁芯压平,通过固化组件72能够使得胶料快速固定,以实现磁芯的塑封。可选地,第一点胶头31和第二点胶头61采用uv(ultraviolet,紫外线)胶,固化组件72为uv固化单元,这样能够通过紫外线照射提高胶料固化效率。其中,压平组件71和固化组件72的结构属于现有结构,这里不作赘述。

71.在本技术的一个实施例中,请参阅图1,点胶塑封机还包括下料组件73和裁切组件,下料组件73用于将磁芯与载带剥离,裁切组件用于将载带切断,下料组件73和裁切组件沿载带传输方向依次设置。如此,能够将塑封后的磁芯从载带上剥离下来,并将空载带切断。其中,下料组件73和裁切组件的结构属于现有结构,这里不作赘述。

72.在本技术的一个实施例中,请参阅图1,传输机构20包括第一传输组件和第二传输组件,第一传输组件用于沿x轴方向传输载带,第二传输组件并排设于第一传输组件的输出端,第二传输组件传输载带的方向与第一传输组件传输载带的方向相反,第一点胶机构30、上料机构50、压平组件71和固化组件72沿第一传输组件的传输路径设置,下料组件73位于第二传输组件的传输路径上,裁切组件安装于机台10上,裁切组件位于第二传输组件的输出端。这样在载带处于第一传输组件上时,磁芯位于载带上侧;在载带处于第二传输组件上时,磁芯位于载带下侧,以便于磁芯的塑封和剥离。其中,第一传输组件和第二传输组件的结构属于现有结构,这里不作赘述。

73.在本技术的一个实施例中,请参阅图1,供料机构40包括振动盘41和直振轨道42,振动盘41用于将磁芯依次输出至直振轨道42,直振轨道42用于将磁芯传输至夹持组件51下方,以便于夹持组件51夹取磁芯。其中,振动盘41和直振轨道42的结构属于现有结构,这里不作赘述。

74.在本技术的一个实施例中,点胶塑封机还包括胶料供应机构和真空处理组件,胶料供应机构用于供应胶料,真空处理组件的抽气端与胶料供应机构相连,真空处理组件用于给胶料抽真空,以减小胶料中的气泡,尽量降低胶料里的气泡对磁芯塑封时的影响。

75.可选地,在第一点胶头31和第二点胶头61点胶作业时,可以通过调节气压胶量,胶料温度,增加胶料的流动性。

76.点胶塑封机的常规操作过程,包括以下步骤:

77.1.点胶塑封机上电后,在触摸屏上将设备复位,复位完成后,将振动盘41和直振轨道42打开,根据实际需求调节振动频率;

78.2.将待加工的产品(可以是磁芯等)放入振动盘41内,检查系统参数相关设定是否符合要求;

79.3.确认参数设置正确后,根据作业需求,打开或关闭第二点胶机构60;

80.4.在触摸屏上将手动模式切换至自动模式,长按启动按钮1s,设备开始自动作业。

81.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1