一种无拉铆螺母的箱体连接机构及其制备方法与流程

本技术涉及连接工艺,更具体地说,涉及一种无拉铆螺母的箱体连接机构及其制备方法。

背景技术:

1、新能源电动车上装载和保护电池的装置为电池箱,一般安装在底盘中部。电池箱由上盖和下盖相互固定而成,一般使用拉铆工艺来固定上盖和下盖。拉铆工艺一般为先在下板钻多个竖向圆柱孔,每个圆柱孔靠近顶部处还开设横向的环形槽;每个圆柱孔插入一个主体为圆柱形的拉铆螺母;该拉铆螺母的中下部设置内螺纹,拉铆螺母的上颈部外周开设多条环绕颈部的竖向条形槽;向拉铆螺母中旋入一个螺钉,螺钉和拉铆螺母的内螺纹相互固定;接着拉动螺钉的螺帽,使得该螺钉带动拉铆螺母变形,拉铆螺母颈部外周开设的竖向条形槽则成为变形的引导点而发生变形,条形槽开裂尺度逐渐变大并且折叠,即拉铆螺母的颈部向外折叠而陷入环形槽之中,使得拉铆螺母牢固的固定于下板,拆卸该螺钉。上板也钻有多个和该多个拉铆螺母一一对应的圆孔;将上板对齐下板后,取螺钉穿过圆孔,并旋入拉铆螺母中,使得上板和下板相互固定。

2、上述拉铆工艺需要分别对上盖和下盖进行开孔,还需要拉动拉铆螺母变形,工艺难度较大,并且工序较多,生产效率较低。

技术实现思路

1、为了改善使用拉铆工艺来连接上盖和下盖,需要分别对上盖和下盖开孔,还需要拉动拉铆螺母变形,导致工序较多并且难度较大以及生产效率较低的问题,本技术提出了一种无拉铆螺母的箱体连接机构及其制备方法,并采用如下技术方案。

2、第一方面,本技术提出一种无拉铆螺母的箱体连接机构的制备方法,并采用如下技术方案。

3、一种无拉铆螺母的箱体连接机构的制备方法,所述箱体连接机构包括金属材质的上盖、金属材质的下盖和自攻螺丝,所述制备方法包括:

4、采用高速旋转的钻头热熔钻透所述下盖,将所述下盖向下拉出一衬套,并且还将所述下盖向上挤出一圆台;所述衬套内部延伸至所述下盖被钻处形成钻孔;在所述钻头钻入所述下盖的过程中,控制所述钻头的转速和进给速度,使得所述钻头和所述下盖之间的温度比所述下盖材质的熔点低10~80℃;

5、拔出所述钻头,除去所述圆台,将已开孔的所述上盖叠放在所述下盖上,所述上盖的孔对准所述下盖的所述钻孔,使用所述自攻螺丝旋入所述上盖的孔和所述下盖的所述钻孔并锁紧,至少使得所述钻孔形成内螺纹,得到所述箱体连接机构。

6、通过采用上述技术方案,先以高速旋转的钻头摩擦生热,所述钻头和所述下盖之间的温度比所述下盖材质的熔点低10~80℃,下盖软化但不熔化,从而在钻孔时,金属不会熔化成液态而流失,能在将下盖钻透过程向下拉出一衬套。钻孔后,在下盖上叠加上盖,使用自攻螺丝直接旋入使钻孔内部形成内螺纹并和该自攻螺丝适配的连接,相比于拉铆工艺,或者先用钻头钻光滑孔再用丝锥钻螺纹孔最后旋入自攻螺丝的方式,又或者是同一部件依次开设光滑孔和螺纹孔,最后旋入自攻螺丝的方式,本方法步骤更少,工艺难度小,生产效率高。本方法采用直接旋入自攻螺丝的方式,几乎不产生金属屑,方法简单环保,成本低。

7、作为该无拉铆螺母的箱体连接机构的制备方法的一种改进,所述上盖的材质为铝或钢材;所述下盖的材质为铝;所述自攻螺丝的材质为碳钢。

8、通过采用上述技术方案,铝质较软易开螺纹。碳钢硬度大,在旋转过程切入铝壁更为利落,形成的内螺纹形态饱满,铝壁虽然容易被锋利的螺纹顶切入而形成内螺纹,但内螺纹纵向耐拉力较强,不易被纵向拉扯而损坏。

9、作为该无拉铆螺母的箱体连接机构的制备方法的一种改进,控制所述钻头的转速和进给速度,使得所述钻头和所述下盖之间的温度达到580~650℃,以形成所述钻孔。

10、通过采用上述技术方案,生热温度达到580~650℃,下盖为铝材质,铝的熔点为660℃,该生热温度接近但未达到铝的熔点,可以使铝软化但不融化,从而在钻孔过程可以方便的将铝挤开,形成衬套,再拔出钻头,铝不会掉落、不易变形,形成的衬套形态稳定,衬套内无渣光滑。

11、作为该无拉铆螺母的箱体连接机构的制备方法的一种改进,在将所述钻头钻入所述下盖的过程,设置所述钻头的转速为8000-12000rpm,设置所述钻头的进给速度为380-420mm/min。

12、通过采用上述技术方案,在该转速和进给速度下,钻孔过程摩擦生热温度达到580~650℃,拉出的衬套形状规则,内表面光滑。

13、作为该无拉铆螺母的箱体连接机构的制备方法的一种改进,使用所述自攻螺丝直接旋入所述钻孔中并旋紧的过程,控制所述自攻螺丝的旋转速度为0.5-1rpm。

14、通过采用上述技术方案,钻孔内壁形成的内螺纹形态饱满,基本不产生金属屑。

15、作为该无拉铆螺母的箱体连接机构的制备方法的一种改进,所述自攻螺丝包括螺帽和螺杆;所述螺帽的内端面还开设环形槽。

16、通过采用上述技术方案,开设环形槽可用于填充密封胶、密封圈等,加强密封效果。

17、作为该无拉铆螺母的箱体连接机构的制备方法的一种改进,在使用所述自攻螺丝旋入所述上盖的孔和所述钻孔之前,还在所述环形槽中填充密封胶,再将涂抹有密封胶的所述自攻螺丝旋入所述上盖的孔和所述钻孔并锁紧。

18、通过采用上述技术方案,在所述环形槽中填充密封胶,锁紧后密封效果好,满足箱体的密封要求。

19、作为该无拉铆螺母的箱体连接机构的制备方法的一种改进,在使用所述自攻螺丝旋入所述上盖的孔和所述钻孔之前,还在所述自攻螺丝的螺杆上涂抹密封胶,再将涂抹有密封胶的所述自攻螺丝旋入所述上盖的孔和所述钻孔并锁紧。

20、通过采用上述技术方案,增强了自攻螺丝和上盖、下盖之间的紧固度和气密性,防渗水效果好。

21、第二方面,本技术还提出一种无拉铆螺母的箱体连接机构,并采用如下技术方案。

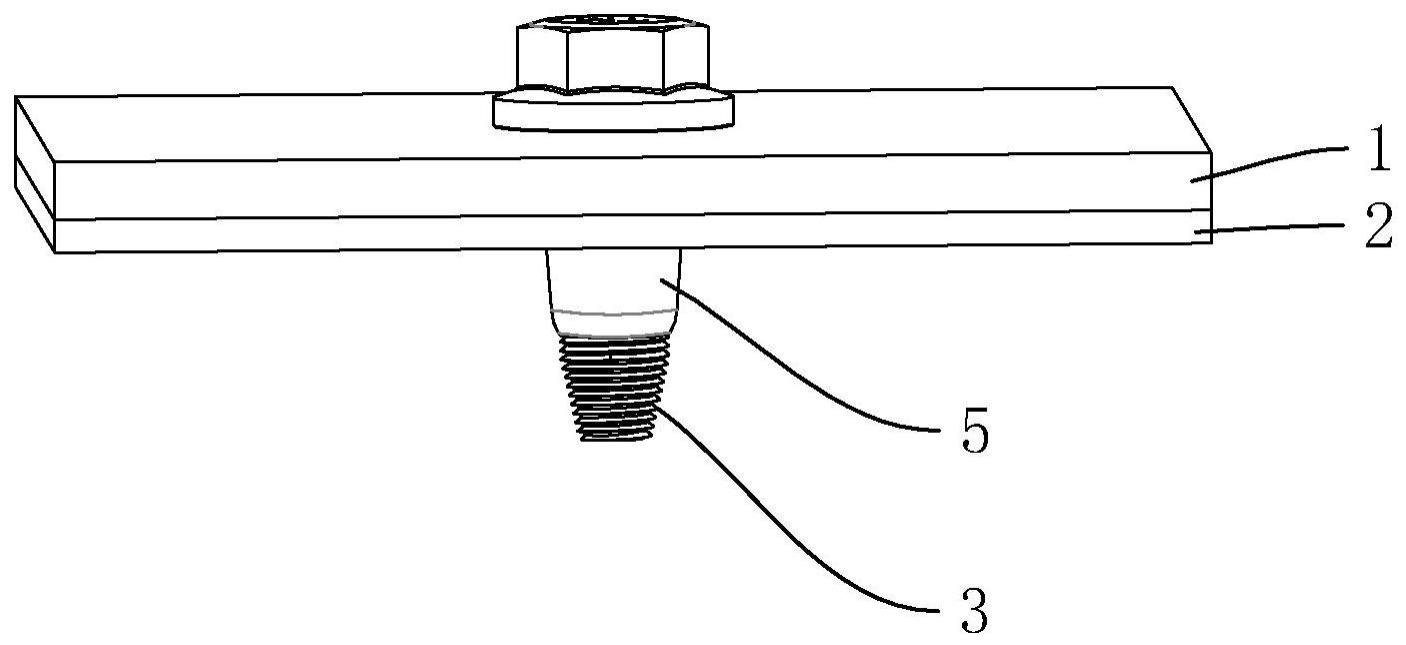

22、一种无拉铆螺母的箱体连接机构,根据上述的制备方法所制备得到。所述箱体连接机构包括所述上盖、所述下盖和所述自攻螺丝,所述自攻螺丝串接所述上盖和所述下盖。

23、通过采用上述技术方案,至少在所述下盖形成形态饱满的内螺纹,自攻螺丝和该内螺纹之间形成螺纹连接,结构紧固。

24、作为该无拉铆螺母的箱体连接机构的进一步改进,所述自攻螺丝的螺帽内端面设置有平面外环结构。

25、通过采用上述技术方案,螺帽的平面外环结构可以抵紧上盖上表面,形成紧密的连接,提高气密性。

26、综上所述,本技术具备以下有益效果:

27、在该无拉铆螺母的箱体连接机构的制备方法中,先摩擦生热以钻孔,生热温度接近但未达到下盖的熔点,可以使金属软化但不融化,从而在钻孔过程可以侧向或反向挤出铝,形成衬套,再拔出钻头,未熔融的金属不易变形,形成的衬套形态稳定,孔内无渣光滑。钻孔后,叠放上盖,使用自攻螺丝直接旋入使钻孔形成内螺纹并和该自攻螺丝适配的连接,相比于拉铆工艺,或者先用钻头钻光滑孔再用丝锥钻螺纹孔最后旋入自攻螺丝的方式,又或者是同一部件依次开设光滑孔和螺纹孔,最后旋入自攻螺丝的方式,本方法步骤更少,形成的内螺纹形态整齐完整,本方法采用直接旋入自攻螺丝的方式,几乎不产生铝屑,方法简单环保,成本低。

- 还没有人留言评论。精彩留言会获得点赞!