本发明属于光伏发电,具体涉及一种硅基薄膜太阳能电池结构、其制备方法及太阳能电池。

背景技术:

1、新能源技术是当今社会应对能源短缺和环境污染的重要发展方向,特别是太阳能的利用,加速了对太阳能电池技术的探索和研究。相比于晶硅太阳能电池,薄膜太阳能电池使用材料少、制造工艺简单、耗能少、可大面积连续生产。同时其弱光效应较好,以薄膜太阳能电池为主要部件的光伏系统,能够很好实现光伏建筑一体化。

2、硅基薄膜太阳能电池最初的商业化产品是非晶硅薄膜太阳能电池,但效率和稳定性的问题一直是阻碍非晶硅薄膜太阳能电池发展的关键。从电池结构来看,薄膜电池采用pin结构,但掺杂非晶硅会引入较多的缺陷,导致大量光生载流子的复合,且掺杂非晶硅电导性低且带隙较窄,增加电池的串联电阻和寄生吸收。另外,当前透明导电氧化物和金属浆料费用占据了电池片非硅成本的60%以上。多晶碳化硅具有宽带隙、高电导、低缺陷的特点,可替代非晶硅材料作为薄膜电池掺杂层;同时,多晶碳化硅材料很高的横向电导率有利于实现电流的高效收集与传输,从而省去/减少透明导电氧化物和金属浆料的使用。在制备工艺方面,相比于硅基薄膜电池现有的结构及制备工艺,本发明提出了硅基薄膜电池新结构与制备工艺,以解决现有材料带来的寄生吸收高、串联电阻大等难题,从根本上简化薄膜电池的制造工艺并省去/减少透明氧化膜和金属浆料成本。

技术实现思路

1、因此,本发明的目的在于克服现有技术中的缺陷,提供一种硅基薄膜太阳能电池结构、其制备方法及太阳能电池。利用多晶碳化硅替代掺杂非晶硅和透明导电氧化膜层,以解决非晶硅材料的寄生吸收高、缺陷较多、载流子横向输运差的问题并降低生产成本。

2、在阐述本

技术实现要素:

之前,定义本文中所使用的术语如下:

3、术语“n型重掺杂层”是指:掺杂类型为n型且用于电极接触的半导体材料。

4、术语“p型重掺杂层”是指:掺杂类型为p型且用于电极接触的半导体材料。

5、术语“p型掺杂层”是指:掺杂类型为p型且用于空穴传输的半导体材料。

6、术语“n型掺杂层”是指:掺杂类型为n型且用于电子传输的半导体材料。

7、术语“tco”是指:透明导电氧化物材料。

8、为实现上述目的,本发明的第一方面提供了一种硅基薄膜太阳能电池结构,所述硅基薄膜太阳能电池结构自下而上依次包括基板、n型重掺杂层、n型掺杂层、本征吸收层、p型掺杂层、p型重掺杂层和金属电极;其中:

9、所述n型重掺杂层和所述p型重掺杂层的材料为重掺杂多晶碳化硅或重掺杂多晶碳化硅和tco组合的复合膜层,最优选为重掺杂多晶碳化硅;

10、优选地,所述tco的材料包括以下一种或多种:氧化铟锡、氧化锡、氢化氧化铟、掺钨的氧化铟、掺镓掺锌氧化铟、掺锌氧化铟、掺铝氧化锌、掺镓氧化锌、掺钛氧化铟。

11、根据本发明第一方面的硅基薄膜太阳能电池结构,其中,

12、所述基板的材料包括选自以下一种或多种:石墨、陶瓷、玻璃、塑料、不锈钢,优选包括选自以下一种或多种:石墨、玻璃、不锈钢,更优选为玻璃或不锈钢;

13、所述金属电极选自以下一种或多种:ni、cr、ti、al、ag、cu、w、in,优选选自以下一种或多种:ni、cr、ti、al、ag、cu、w,更优选选自以下一种或多种:ni、cr、ti、al、ag、cu;和/或

14、所述p型掺杂层和n型掺杂层为复合膜层,所述p型掺杂层和n型掺杂层的材料优选选自以下一种或多种:非晶硅、微晶硅、纳米晶硅、非晶碳化硅、微晶碳化硅、多晶碳化硅、非晶硅氧、微晶硅氧,更优选选自以下一种或多种:非晶硅、非晶碳化硅、微晶碳化硅、多晶碳化硅、非晶硅氧、微晶硅氧,进一步优选选自以下一种或多种:非晶硅、非晶碳化硅、微晶碳化硅、多晶碳化硅;并且:

15、所述非晶碳化硅、所述多晶碳化硅和所述微晶碳化硅中碳化硅的组成为sicx,其中,0<x≤1;和/或

16、所述非晶硅氧和所述微晶硅氧中的硅氧的组成为sioy,其中,0<y≤1。

17、根据本发明第一方面的硅基薄膜太阳能电池结构,其中,

18、所述n型重掺杂层和所述p型重掺杂层的厚度为1~100μm,优选为10~50μm,更优选为10~40μm;

19、所述n型重掺杂层和所述p型重掺杂层的掺杂浓度为5×1018~1×1021cm-3,优选为1×1019~1×1021cm-3,更优选为5×1019~1×1021cm-3;

20、所述金属电极为点状金属电极或金属栅线电极,最优选为点状金属电极;

21、所述p型掺杂层和n型掺杂层的厚度均为5~50nm,优选为5~40nm,更优选为5~30nm;和/或

22、所述p型掺杂层和n型掺杂层的掺杂浓度为1×1017~5×1018cm-3,优选为3×1017~5×1018cm-3,更优选为5×1017~5×1018cm-3。

23、根据本发明第一方面的硅基薄膜太阳能电池结构,其中,

24、所述本征吸收层的材料选自以下一种或多种:非晶硅、非晶锗硅、微晶硅,优选为非晶硅或非晶锗硅,最优选为非晶硅;和/或

25、所述本征吸收层的厚度为100~800nm,优选为100~500nm,更优选为50~300nm。

26、根据本发明第一方面的硅基薄膜太阳能电池结构,其中,

27、所述非晶锗硅的带隙为1.40~1.60ev,优选为1.45~1.60ev,更优选为1.45~1.55ev;

28、所述微晶硅的带隙为1.05~1.15ev,优选为1.10~1.15ev,更优选为1.1ev;和/或

29、所述非晶硅的带隙为1.65~1.80ev,优选为1.70~1.80ev,更优选为1.70~1.75ev。

30、本发明的第二方面提供了制备第一方面所述的硅基薄膜太阳能电池结构的方法,所述方法包括以下步骤:

31、(1)清洗基板,在基板上沉积n型重掺杂层;

32、(2)在步骤(1)制备的n型重掺杂层上依次沉积n型掺杂层、本征吸收层和p型掺杂层;和

33、(3)在步骤(2)的基础上依次沉积p型重掺杂层和金属电极,即得所述硅基薄膜太阳能电池结构。

34、根据本发明第二方面的方法,其中,所述步骤(1)中:

35、所述清洗基板包括:用溶剂清洗基板表面并吹干;所述溶剂优选选自以下一种或多种:丙酮、乙醇、超纯水;和/或

36、所述n型重掺杂层的沉积方法选自以下一种或多种:电子束蒸发、反应等离子体沉积、磁控溅射;当n型重掺杂层的材料为多晶碳化硅时,所述沉积的方法优选为磁控溅射。

37、根据本发明第二方面的方法,其中,所述步骤(2)中:

38、所述n型掺杂层和所述p型掺杂层的沉积方法选自以下一种或多种:等离子体增强化学气相沉积、磁控溅射、低压化学气相沉积、原子层沉积;当所述n型掺杂层和所述p型掺杂层的材料为多晶碳化硅时,所述沉积方法优选为磁控溅射;

39、所述本征吸收层的沉积方法为等离子体增强化学气相沉积;和/或

40、所述本征吸收层的沉积温度为100℃~300℃,优选为150℃~250℃,更优选为200℃~250℃。

41、根据本发明第二方面的方法,其中,所述步骤(3)中:

42、在沉积金属电极后还包括退火;所述退火的方法优选为快速退火炉退火或激光退火炉退火;

43、所述p型重掺杂层的沉积方法选自以下一种或多种:电子束蒸发、反应等离子体沉积、磁控溅射;当p型重掺杂层的材料为多晶碳化硅时,所述沉积的方法优选为磁控溅射;和/或

44、所述金属电极的沉积方法选自以下一种或多种:丝网印刷、热蒸发、电子束蒸发、磁控溅射,更优选为电子束蒸发或磁控溅射。

45、本发明的第三方面提供了一种太阳能电池,所述太阳能电池包括第一方面所述的硅基薄膜太阳能电池结构或按照第二方面所述的方法制备的硅基薄膜太阳能电池结构。

46、根据本发明的一个具体的实施方案,本发明提供了一种非晶硅薄膜太阳能电池结构:包括从下到上依次连接的基板、n型重掺杂层、n型掺杂层、本征吸收层、p型掺杂层、p型重掺杂层、金属电极。

47、进一步地,所述基板所用的材料可以为石墨、陶瓷、玻璃、塑料或不锈钢等。

48、进一步地,所述n型重掺杂层和p型重掺杂层为重掺杂多晶碳化硅,厚度均为1~30μm,掺杂浓度范围为5×1018~1×1021cm-3。

49、进一步地,所述n型掺杂层和p型掺杂层的厚度均为5~40nm,为非晶硅、微晶硅、纳米晶硅、非晶碳化硅、微晶碳化硅、多晶碳化硅、非晶硅氧、微晶硅氧材料中一种或者多种的复合膜层,掺杂浓度范围为1×1017~5×1018cm-3。

50、进一步地,所述本征吸收层为非晶硅或非晶硅锗,非晶硅带隙宽度为1.7~1.8ev,非晶硅锗带隙宽度为1.4~1.6ev,厚度为100~500nm。

51、进一步地,所述金属电极材料选自以下一种或多种:ti、al、ag、cu,金属电极为点状金属;并且:

52、所述非晶碳化硅、多晶碳化硅和微晶碳化硅中的碳化硅的组成为sicx,其中,0<x≤1;和/或

53、所述非晶硅氧和所述微晶硅氧中的硅氧的组成为sioy,其中,0<y≤1。

54、根据本发明的另一个具体的实施方案,本发明提供了硅基薄膜太阳能电池的制备方法,该方法包括以下步骤:

55、步骤一、对基板清洗并吹干;

56、步骤二、利用磁控溅射工艺,在基板上沉积n型重掺杂层;步骤三、在n型重掺杂层上沉积n型掺杂层,其中掺杂多晶碳化硅利用磁控溅射工艺沉积,掺杂非晶硅利用等离子体化学气相沉积工艺沉积;

57、步骤四、利用等离子体增强化学气相沉积工艺,在n型掺杂层上沉积本征吸收层;

58、步骤五、在本征吸收层上沉积p型掺杂层,其中掺杂多晶碳化硅利用磁控溅射工艺沉积,掺杂非晶硅利用等离子体化学气相沉积工艺沉积;

59、步骤六、利用磁控溅射工艺,在基板上沉积p型重掺杂层;

60、步骤七、利用物理气相沉积工艺,在p型掺杂层上沉积金属电极,并进行退火处理。

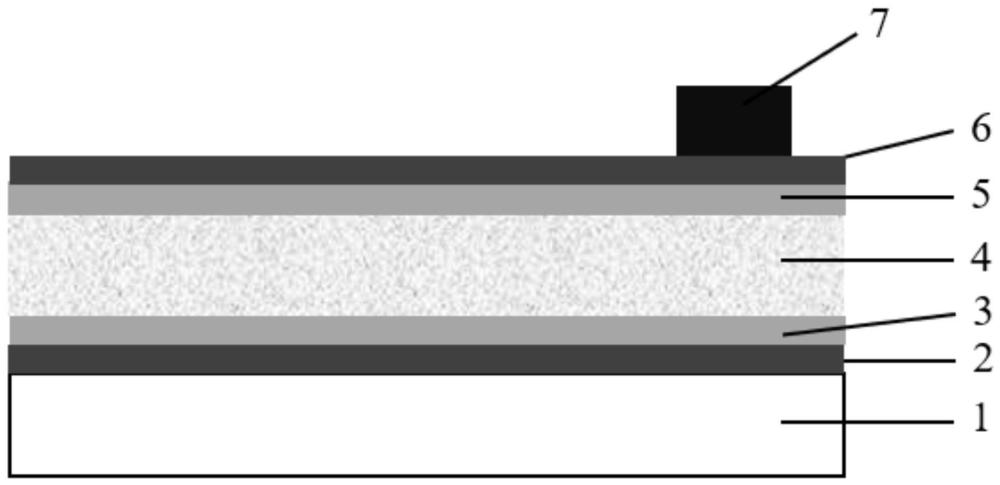

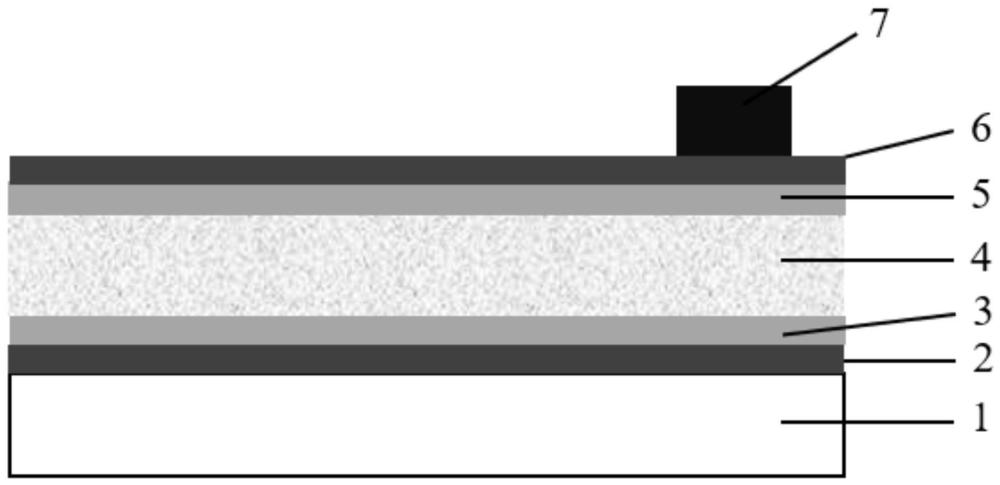

61、本发明涉及的一种硅基薄膜太阳能电池结构,它的结构包括基板1、n型重掺杂层2、n型掺杂层3、本征吸收层4、p型掺杂层5、p型重掺杂层6、金属电极7。相比现有技术,本发明利用磁控溅射设备制备高质量、高电导、宽带隙多晶碳化硅作为电池的掺杂功能层,降低了电池串联电阻和寄生吸收;多晶碳化硅横向电导性好,可作为透明导电电极与金属电极接触,减少薄膜电池制造工艺中透明导电氧化物和金属浆料的大面积使用,大幅度降低原材料成本,利于产业化应用。

62、本发明的硅基薄膜太阳能电池结构可以具有但不限于以下有益效果:

63、1、本发明采用多晶碳化硅作为电池掺杂功能层,其电导率和带隙高于掺杂非晶硅,且缺陷较少,减少了寄生吸收和串联电阻。

64、2、重掺杂多晶碳化硅可以替代透明导电氧化物作为透明导电电极与金属点电极直接接触,实现载流子的传输与收集,减少透明导电氧化物和浆料的使用量。

65、3、多晶碳化硅可利用磁控溅射设备制备,其工艺简单,安全高效,利于产业化推广。