模组面板、电池模组及电池包的制作方法

本技术涉及电池,具体而言,涉及一种模组面板、电池模组及电池包。

背景技术:

1、目前,为了防止电池包内电池模组出现短路,绝缘异常以及电气元器件浸泡失效等问题,需要对电池包进行密封,这种密封一般需要ip67以上密封等级,现有密封方式一般由上盖和下箱体密封组成,但此密封方式使得电池包具有重量较大且占用空间较多等缺点,此外,此密封方式对上盖和下箱体的设计要求比较高,且组装工序过多,从而导致成本过高。

技术实现思路

1、本技术的一个主要目的在于提供一种模组面板、电池模组及电池包,能够在保证电池包密封性能的同时,还可使电池包具有重量轻,体积小、成本低、生产效率高等优点。

2、为实现上述申请目的,本技术采用如下技术方案:

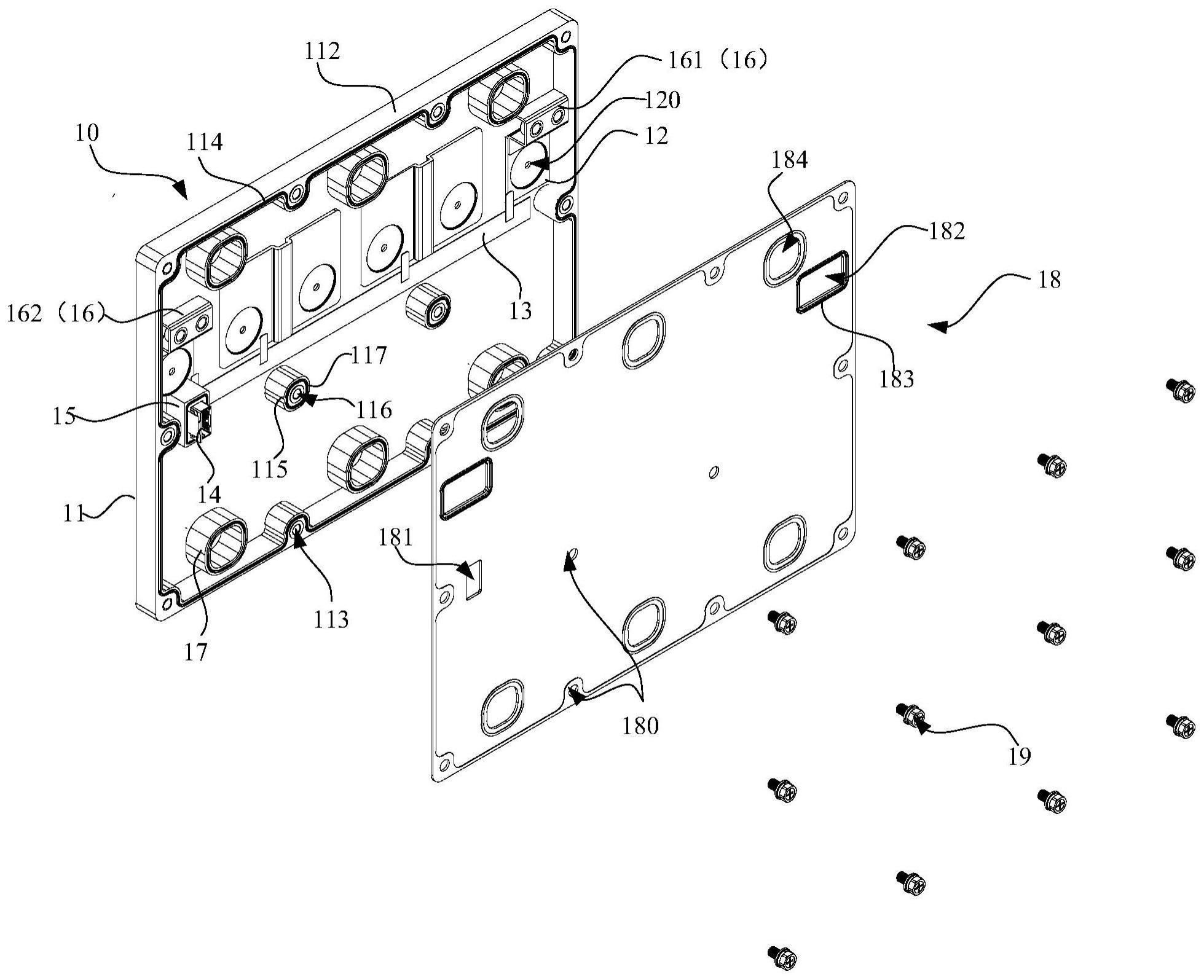

3、根据本技术的第一方面,提供了一种模组面板,其包括:

4、线束集成板,包括固定板,所述固定板具有多个第一通孔,且所述固定板的厚度方向的第一侧设置有第一密封部,所述第一密封部包括第一密封槽和第一密封圈,沿所述固定板的厚度方向,所述第一密封圈一部分嵌入所述第一密封槽内,另一部分露出所述第一密封槽外,并环绕所述第一通孔设置;

5、密封板,位于所述固定板的厚度方向的第二侧,并与所述固定板密封连接,所述密封板与所述固定板之间形成有安装腔。

6、本技术实施方式中,通过在固定板的第一侧设置第一密封部,这样在将线束集成板与电池模组的多个单体电池进行对位安装时,各单体电池的极柱可依次穿过第一密封部和第一通孔与对应的连接片相接,此时,第一密封圈被压缩在单体电池的端盖上,第一密封部实现了单体电池极柱与连接片之间的密封,此外,通过设置与线束集成板密封连接的密封板,可将电池模组中的连接片等容易受潮的电气元器件独立密封在线束集成板上,这样提高了模组面板的密封性能,从而可提高电池模组的密封性能,继而在设计电池包时,无需设计电池包上盖、下箱体进行密封,即:本技术通过设计此模组面板,在保证电池模组及电池包密封性能的同时,可节省电池包上盖、下箱体等结构,从而可降低电池包重量,减小电池包体积,大幅降低电池包材料占用和安装成本,切引部件较少,组装简单可靠,提高了生产节拍,降低了生产成本。

7、根据本技术的一实施方式,所述固定板的第一侧凸设有环绕所述第一通孔的凸筋,所述凸筋远离所述固定板的表面开设所述第一密封槽,所述第一密封圈一部分嵌入所述第一密封槽内,另一部分沿所述固定板的厚度方向凸出所述凸筋。

8、本技术实施例方式,通过在固定板的第一侧设置凸筋,并将第一密封槽开设在凸筋上,这样在实现第一密封圈装配的同时,还可提高第一通孔周围的固定板的强度,此外,凸筋的设置还可补偿固定板的厚度,以用于容纳极柱。

9、根据本技术的一实施方式,所述固定板的第二侧具有环形侧壁,其中,

10、所述环形侧壁朝向所述密封板的一侧设置有第一固定部和第二密封部,所述第二密封部包括第二密封槽和第二密封圈,沿所述固定板的厚度方向,所述第二密封圈一部分嵌入所述第二密封槽内,另一部分露出所述第二密封槽外,并环绕所述安装腔设置,所述密封板与所述第一固定部连接,且所述第二密封圈在所述密封板与所述第一固定部连接时与所述密封板压缩配合。

11、本技术实施方式中,通过使固定板的第二侧形成有环形侧壁,且环形侧壁设置与密封板密封连接的第一固定部和第二密封部,这样在保证密封板与固定板之间形成的安装腔具有足够大的高度,以便于适配更多高度类型电子元器件的同时,可简化密封板的设计,例如:可将密封板设计呈平板结构,以便于从密封板侧实现密封板与固定板之间定位及密封连接。

12、根据本技术的一实施方式,所述第一固定部设于所述第二密封部远离所述安装腔的一侧。

13、本技术实施方式中,在第一固定部与密封板之间固定连接之后,第二密封圈外侧受到的压紧力比较大,因此,可保证第二密封圈稳定压紧在密封板与环形侧壁之间,从而可保证第二密封部的密封可靠性。

14、根据本技术的一实施方式,所述第一固定部设置多个,并沿所述环形侧壁的周向等间隔排布。

15、本技术实施方式中,通过将多个第一固定部沿环形侧壁的周向等间隔排布,在保证密封板与固定板的连接可靠性的同时,还可保证第二密封部处第二密封圈被稳定地压缩在固定板与密封板之间,从而可保证第二密封部的密封稳定性,继而可保证模组面板中连接片等电子元器件的密封可靠性,提高了电池模组的密封性能,从而可在组装成电池包的过程中,节省电池包上盖、下箱体等结构,使得本技术的电池包具有重量轻,体积小、成本低、生产效率高等优点。

16、根据本技术的一实施方式,所述固定板的第二侧设置有至少一个固定柱,位于所述环形侧壁的中间区域;

17、所述固定柱朝向所述密封板的一侧设置有第二固定部和第三密封部,所述第三密封部包括第三密封槽和第三密封圈,沿所述固定板的厚度方向,所述第三密封圈一部分嵌入所述第三密封槽内,另一部分露出所述第三密封槽外,并环绕所述第二固定部设置;

18、所述密封板与所述第二固定部连接,且所述第三密封圈在所述密封板与所述第二固定部连接时与所述密封板压缩配合。

19、本技术实施方式中,通过在环形侧壁的中间区域设置固定柱,并使密封板与固定柱的第二固定部连接,这样在保证密封板与固定板连接强度的同时,还可避免密封板的中间区域鼓起而导致环形侧壁与密封板处密封不严密的情况出现,从而保证密封板与线束集成板之间的密封可靠性。此外,通过在第二固定部的外侧环绕第三密封部,可保证第二固定部与密封板连接处的密封性能,进一步保证模组面板中连接片等电子元器件的密封可靠性。

20、根据本技术的一实施方式,所述第一固定部和所述第二固定部均包括固定孔,所述密封板设有多个贯通孔;

21、其中,所述模组面板还包括多个紧固件,所述紧固件、所述贯通孔及所述固定孔一一对应,所述紧固件的锁紧段穿过所述贯通孔与所述固定孔连接。

22、本技术实施方式中,采用紧固件与固定孔连接的方式来实现密封板与固定板之间的连接固定,可在保证密封板与固定板之间连接稳定性的同时,降低密封板与固定板之间的拆装难度,便于对模组面板进行维修更换。

23、根据本技术的一实施方式,所述密封板具有防爆区,所述防爆区的位置对应在所述安装腔处,其中,所述密封板在所述防爆区的板体厚度小于所述密封板除了所述防爆区之外的其他区的板体厚度;或所述密封板的防爆区设置有安装通孔,所述安装通孔处安装有密封防爆阀。

24、本技术实施方式中,由于模组面板在使用过程中容纳腔整体处于密封状态,且容纳腔内的电子元器件在使用过程中会产生热量,因此,容纳腔内容易出现高温高压气体,假如高温高压气体不能排出容纳腔就可能发生爆炸引发严重安全事故,为避免这一情况出现,在设计密封板时,在密封板上设置了防爆区,从防爆区为密封板的薄弱部或防爆区设置密封防爆阀,在容纳腔内压力过大的情况下,密封板的薄弱部会受到容纳腔内的压力冲击而发生损坏或密封防爆阀会自动打开,实现对容纳腔泄压过程,防止出现爆炸的现象。

25、根据本技术的一实施方式,所述线束集成板还包括多个连接片、第一线路板、连接器和第四密封部,所述连接片、所述第一线路板、所述连接器和所述第四密封部设于所述固定板的第二侧;

26、所述多个连接片间隔设置,所述连接片覆盖所述第一通孔,所述第一线路板与各所述连接片电连接;

27、所述第四密封部包括第四密封槽和第四密封圈,沿所述固定板的厚度方向,所述第四密封圈一部分嵌入所述第四密封槽内,另一部分露出所述第四密封槽外,并环绕所述连接器设置,且所述第四密封圈在所述密封板与所述固定板密封连接时与所述密封板压缩配合;

28、所述密封板设有与所述连接器对应的第一避让孔,所述连接器的一部分位于所述安装腔内并与所述第一线路板连接,所述连接器的另一部分穿过所述第一避让孔。

29、本技术实施方式中,各连接片通过第一线路板与连接器连接,这样在模组面板与多个单体电池进行组装时可实现各单体电池的极柱与连接器之间相互连接,然后通过连接器与电池管理系统连接,电池管理系统用于采集单体电池的信息,例如:温度或电压等信息,此外,通过在连接器的周围设置第四密封部,此第四密封部可与密封板配合实现对连接器的独立密封,避免从连接器处渗液进入容纳腔内的情况出现,提高了模组面板的密封可靠性。

30、根据本技术的一实施方式,所述线束集成板还包括引出极,所述密封板设有第二避让孔及第五密封部;

31、所述引出极设于所述固定板的第二侧,并与一所述连接片连接,所述引出极相对所述连接片凸出设置;

32、所述第二避让孔与所述引出极相对,所述引出极穿过所述第二避让孔;

33、所述第五密封部设于所述密封板远离所述固定板的一侧,所述第五密封部包括第五密封槽和第五密封圈,沿所述固定板的厚度方向,所述第五密封圈一部分嵌入所述第五密封槽内,另一部分露出所述第五密封槽外,并环绕所述第二避让孔设置。

34、本技术实施方式中,通过设置第五密封部,在连接铜排与引出极连接时,第五密封圈与连接铜排压缩配合可实现对引出极处的独立密封,避免从引出极处渗液进入容纳腔内的情况出现,提高了模组面板的密封可靠性。

35、根据本技术的一实施方式,所述引出极设置两个,分别为正引出极和负引出极,所述正引出极与一所述连接片连接,所述负引出极与另一所述连接片连接;

36、所述第二避让孔和所述第五密封部均设置两个,所述第二避让孔、所述第五密封部及所述引出极一一对应。

37、本技术实施方式中,通过将正、负引出极设置在同一模组面板上,这样可将与正、负引出极连接的连接铜排设置于模组面板的同一侧,方便后续多个电池模组的正、负引出极通过连接铜排相连,以实现多个电池模组的组装。

38、根据本技术的一实施方式,所述固定板设有多个第二通孔;

39、且所述固定板的第一侧还设置有第六密封部,所述第六密封部包括第六密封槽和第六密封圈,沿所述固定板的厚度方向,所述第六密封圈一部分嵌入所述第六密封槽内,另一部分露出所述第六密封槽外,并环绕所述第二通孔设置。

40、本技术实施方式中,在将模组面板应用在单体电池的电池防爆阀与极柱设于同一侧的电池模组中时,通过利用固定板上的第二通孔实现对电池防爆阀的避让,可保证固定板的第二侧与单体电池的端盖之间具有足够的接触面积,从而保证模组面板与单体电池之间的连接稳定性,此外,通过设置第六密封部可在模组面板与单体电池装配过程中实现对电池防爆阀的独立密封,具体地,第六密封圈在极柱与连接片连接时可与单体电池的端盖压缩配合实现密封,以避免液体从电池防爆阀处渗入至容纳腔内而导致容纳腔内的电子元器件失效的情况出现,提高了单体电池与模组面板之间的密封可靠性。

41、根据本技术的一实施方式,所述固定板设置有第三避让孔,所述密封板设有与所述第三避让孔对应的第四避让孔;

42、所述固定板的第二侧还设置有第七密封部,所述第七密封部包括第七密封槽和第七密封圈,沿所述固定板的厚度方向,所述第七密封圈一部分嵌入所述第七密封槽内,另一部分露出所述第七密封槽外,并环绕所述第三避让孔设置,且所述第七密封圈在所述密封板与所述固定板密封连接时与所述密封板压缩配合。

43、本技术实施方式中,在将模组面板应用在两单体电池之间设置液冷板的电池模组中时,为了便于液冷板的水嘴引出,可在固定板上开设用于避让水嘴的第三避让孔以及在密封板上开设用于避让水嘴的第四避让孔,且为了避免从水嘴处渗液至容纳腔内而导致容纳腔内的电子元器件受潮失效,在固定板的第二侧设置有环绕第三避让孔的第七密封部,这样在水嘴从第三避让孔穿出时,第七密封部环绕水嘴设置,以实现对水嘴的独立密封,保证了模组面板的密封可靠性。

44、根据本技术的第二方面,提供了一种电池模组,包括:

45、在第一方向上排布的多个单体电池,所述单体电池在第二方向上的第一端设置有极柱;

46、第一侧板,固定在所述多个单体电池在第二方向上的第一端,所述第一侧板为上述一方面所述的模组面板,所述第一侧板的固定板的第一侧朝向所述多个单体电池的第一端,且所述单体电池的第一端的极柱穿入所述第一侧板的第一通孔内,所述第一密封圈与所述单体电池的第一端的端盖压缩配合。

47、本技术实施方式中,通过将电池模组中的第一侧板设置为上述一方面所提到的模组面板,这样在将第一侧板与多个单体电池进行对位安装时,可实现单体电池极柱与连接片之间的密封,此外,通过设置与线束集成板密封连接的密封板,可将电池模组中连接片等容易受潮的电气元器件独立密封在线束集成板上,这样提高了模组面板的密封性能,从而可提高电池模组的密封性能,继而在设计电池包时,无需设计电池包上盖、下箱体进行密封,即:本技术通过设计此模组面板,在保证电池模组及电池包密封性能的同时,可节省电池包上盖、下箱体等结构,从而可降低电池包重量,减小电池包体积,大幅降低电池包材料占用和安装成本,切引部件较少,组装简单可靠,提高了生产节拍,降低了生产成本。

48、根据本技术的一实施方式,所述单体电池在第二方向上的第二端设置有极柱,所述第二端的极柱与所述第一端的极柱中一者为正极柱,另一者为负极柱;

49、所述电池模组还包括第二侧板,设于所述单体电池组在第二方向上的第二端,所述第二侧板为上述一方面所述的模组面板,所述第二侧板的固定板的第一侧朝向所述多个单体电池的第二端,且所述单体电池的第二端的极柱穿过所述第二侧板的第一通孔内,所述第二侧板的第一密封圈与所述单体电池的第二端的端盖压缩配合。

50、本技术实施方式中,单体电池的两端分别设置有极柱,且位于单体电池两端的第一侧板和第二侧板均包括设置连接片的线束集成板,第一侧板中线束集成板的各连接片与单体电池的第一端的极柱连接,第二侧板中线束集成板的各连接片与单体电池的第二端的极柱连接,这样在保证多个单体电池之间电连接的同时,可将多个连接片分散设置在两个侧板中,可保证每个侧板中相邻连接片之间具有足够大的电气间隙,以避免出现短路的情况,此外,还可保证每个侧板中具有足够的空间集成其他容易受潮的电子元器件,具体可将电池包中所有容易受潮的电子元器件均集成在第一侧板和/或第二侧板中,这样可节省电池包上盖、下箱体等结构,从而可降低电池包重量,减小电池包体积,组装简单可靠,以提高生产节拍,降低生产成本。

51、根据本技术的一实施方式,所述第一侧板为上述提到的包括多个连接片、第一线路板、连接器和第四密封部的模组面板,所述单体电池的第一端的极柱与所述第一侧板内的连接片连接,所述第二侧板中固定板的第二侧设置多个间隔设置连接片,所述第二侧板的连接片覆盖所述第二侧板的第一通孔,且所述单体电池的第二端的极柱与所述第二侧板内的连接片连接;

52、所述电池模组还包括第二线路板,所述第二线路板包括依次相连的第一连接部、中间部和第二连接部,所述第一连接部通过密封连接方式伸入所述第一侧板的安装腔内并与所述第一线路板电连接,所述第二连接部通过密封连接方式伸入所述第二侧板的安装腔内并与所述第二侧板的连接片电连接,所述中间部位于所述单体电池在第三方向上的一侧并与所述单体电池相贴合。

53、本技术实施方式中,通过第二线路板将第二侧板的连接片与第一线路板连接,以实现单体电池第二端上的极柱与第一侧板上的连接器连接,这样通过电池管理系统与第一侧板上的连接器连接,即可实现对单体电池两端的极柱进行信息采集,无需在第二侧板上设置额外的连接器,也无需在第二侧板的密封板上开设避让连接器的避让孔以及第四密封部等结构,简化了第二侧板的结构设计,提高了第二侧板的密封性能和结构强度,此外,由于此电池模组仅通过第一侧板上的连接器与电池管理系统连接,因此,可简化电池部的结构,使得电池包的组装简单可靠,以提高生产节拍,降低生产成本。

54、根据本技术的一实施方式,在所述多个单体电池中:一部分单体电池的第一端设置正极柱、第二端设置负极柱,另一部单体电池的第一端设置负极柱、第二端设置正极柱,且所述第一侧板为上述包括正引出极和负引出极的模组面板;

55、其中,所述正引出极通过所述第一侧板的一连接片与一所述单体电池的第一端的正极柱连接,所述负引出极通过所述第一侧板的一连接片与另一所述单体电池的第一端的负极柱连接。

56、本技术实施方式中,通过将一部分单体电池的第一端设置正极柱,另一部分单体电池的第一端设置负极柱,这样可使正、负引出极同时设置在第一侧板上,此时,第二侧板无需设计正、负引出极,因此,第二侧板的密封板无需做避让孔,可以提高第二侧板的密封性能和结构强度,此外,通过将正、负引出极同时设置在第一侧板上,这样可使与正、负引出极连接的连接铜排设置于模组面板的同一侧,方便后续多个电池模组的正、负引出极通过连接铜排相连,以实现多个电池模组的组装。

57、根据本技术的一实施方式,所述单体电池在第三方向上的一侧设置有电池防爆阀。

58、本技术实施方式中,通过将电池防爆阀与极柱设置在不同侧,可减少第一侧板、第二侧板中避让孔的设计,由于减少了避让孔的设计,因此,可进一步提高第一侧板和第二侧板的密封可靠性以及结构强度。

59、根据本技术的一实施方式,所述单体电池的第一端和第二端均设置有电池防爆阀,且在所述第一侧板和所述第二侧板中:

60、所述固定板设有多个第二通孔,所述第二通孔用于在所述极柱与所述连接片连接时供单体电池的电池防爆阀穿入,

61、且所述固定板的第一侧还设置有第六密封部,所述第六密封部包括第六密封槽和第六密封圈,沿所述固定板的厚度方向,所述第六密封圈一部分嵌入所述第六密封槽内,另一部分露出所述第六密封槽外,并环绕所述第二通孔设置,且所述第六密封圈用于在所述极柱与所述连接片连接时与单体电池的端盖压缩配合。

62、本技术实施方式中,通过将电池防爆阀与单体电池的极柱设置在同一侧,这样可保证单体电池其他侧的平整性,以便于电池模组稳定放置在用电设备中。

63、根据本技术的一实施方式,所述电池模组还包括液冷板,所述液冷板设于相邻两所述单体电池之间,且在所述第一侧板和所述第二侧板的至少一者中:

64、所述固定板设置有第三避让孔,所述密封板设有与所述第三避让孔对应的第四避让孔,所述第三避让孔和所述第四避让孔用于供所述液冷板的水嘴依次穿过,所述固定板的第二侧还设置有第七密封部,所述第七密封部包括第七密封槽和第七密封圈,沿所述固定板的厚度方向,所述第七密封圈一部分嵌入所述第七密封槽内,另一部分露出所述第七密封槽外,并环绕所述第三避让孔设置,且所述第七密封圈在所述密封板与所述固定板密封连接时与所述密封板压缩配合。

65、本技术实施例方式,通过在相邻两单体电池之间设置液冷板,可缓解热量在相邻两单体电池之间积聚的情况,从而可缓解或避免由于热量过高而导致单体电池爆炸的情况出现,保证电池模组使用安全性。

66、根据本技术的一实施方式,所述电池模组还包括液冷板,所述多个单体电池在第一方向上的两侧均贴合有所述液冷板。

67、本技术实施例方式,这样在实现对单体电池进行散热的同时,无需在第一侧板和第二侧板上设置避让液冷板水嘴的避让孔及密封设计,从而简化第一侧板和第二侧板的结构,此外,由于第一侧板和第二侧板上少了用于避让液冷板水嘴的避让孔,因此,可进一步提高第一侧板和第二侧板的密封可靠性及结构强度。

68、根据本技术的一实施方式,所述电池模组还包括第一端板、第二端板及多个拉板;其中,

69、所述多个单体电池在第一方向上的一侧设置有所述第一端板,所述多个单体电池在第一方向上的另一侧设置有所述第二端板,所述多个单体电池在第三方向上的相对两侧均设置有多个在第二方向上间隔设置的所述拉板,所述拉板的一端与所述第一端板连接,另一端与所述第二端板连接,以将所述单体电池组夹紧在所述第一端板和所述第二端板之间。

70、本技术实施方式中,通过多个拉板将第一端板、第二端板夹紧在多个单体电池的相对两侧,以实现对多个单体电池之间的夹紧固定,实现了电池模组的简易安装固定,降低了电池模组的重量及组装成本,此外,位于同一侧的多个拉板间隔设置,还可实现对单体电池的电池防爆阀等结构进行避让,以及在组装在用电设备中时还可对用电设备中的其他结构等进行避让,可适当节省装配空间。

71、根据本技术的第三方面,提供了一种电池包,其中,包括电池管理系统和至少一个上述任一方面所述的电池模组,所述电池管理系统与所述电池模组的连接片电连接。

72、本技术实施方式中,由于连接片等容易受潮的电气元器件通过密封板密封在电池模组的线束集成板上,因此,不需要设置额外的电池包上盖和箱体来实现密封,能够在保证电池包密封性能的同时,以使电池包具有重量轻,体积小、成本低、生产效率高等优点。

73、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

- 还没有人留言评论。精彩留言会获得点赞!