一种正极片打孔的大直径、大容量卷绕式圆柱电池及其制备方法与流程

1.本发明属于二次电池技术领域,具体涉及一种正极片打孔的大直径、大容量卷绕式圆柱电池及其制备方法。

背景技术:

2.随着科学技术的进步和现代化社会的发展,化学电源所起的作用越来越大,被广泛应用于工程机械、轨道和道路交通、船舶舰艇、通讯、航空、国防、储能以及人们的日常生活领域的各个方面。目前,商用的化学电源主要有锂离子电池、铅酸电池和碱性镍系电池(氢镍电池、镉镍电池、铁镍电池、锌镍电池)三大电池体系。除此之外,还有正在研发的钠离子电池、锂硫电池、锌离子电池等其它金属离子电池。这些电池按外形尺寸可以分为圆柱电池和方形电池两大类。圆柱电池因其外壳结构强度高、耐高压、安全性能好、其电芯采用卷绕方式及自动化程度高而得到广泛应用。但是相比于尺寸较大的软包或方形电池,圆柱电池存在电池及容量不能做大的问题,比如市场上最大的圆柱锂离子电池型号为磷酸铁锂电池60320,其直径为60mm,长度为320mm,其最大容量只能做到100ah左右。如果直径尺寸和容量继续增大,就会因为卷绕圈数的增加,导致电解液进入电芯内部越来越难,隔膜和极片电解液渗透难的现象也会越来越严重,从而导致电池循环寿命和充放电倍率等电性能显著下降,同时大倍率充放电时散热性能也变差,容易产生热聚集。另外,随着电池充放电的进行,电极膨胀容易吸附浸润在隔膜上的电解液,导致隔膜干枯,最后造成电池失效。因此,现有结构的圆柱电池尺寸和容量很难做大。由于圆柱电池容量小,作为动力电池使用时,往往需要很多圆柱电池经过并联和串联组合成电池组,比如特斯拉model sp85d纯电动车,整车曾经需要7104节18650型电池,这无疑增加了电池管理系统的复杂性、故障率以及成本。

技术实现要素:

3.本发明解决的技术问题是提供了一种正极片打孔的大直径、大容量卷绕式圆柱电池及其制备方法,通过设计对正极片进行打孔,然后将负极片-隔膜-打孔正极片-隔膜或者将打孔正极片-隔膜-负极片-隔膜按顺序卷绕形成圆柱电芯。这种电芯结构具有很好的增加、容留电解液的能力,同时起到阻止热量局部聚集,从而达到很好的散热效果,能够有效地改善甚至规避大电流充电导致的热量聚集问题,不仅能够改善电池大倍率充放电性能,而且可以制备成直径≥60mm、容量>100ah甚至>300ah的大直径、大容量单体圆柱电池。

4.本发明为解决上述技术问题采用如下技术方案,一种正极片打孔的大直径、大容量卷绕式圆柱电池,包括由正极片、负极片及隔膜卷绕而成的圆柱电芯,其特征在于:所述正极片上设有通孔。

5.进一步限定,所述正极片上的通孔为圆形孔、椭圆形孔、多边形孔或异形孔,该通孔的通透面积≥3mm

²

。

6.进一步限定,近芯端正极片上圆形孔的最大孔径为2mm,远芯端正极片上圆形孔的

最大孔径为20mm,中间区域正极片上圆形孔的孔径在2-20mm之间由内向外逐渐变大。

7.进一步限定,所述正极片上通孔数量≥3。

8.本发明所述的大直径、大容量卷绕式圆柱电池的制备方法,其特征在于具体步骤为:步骤s1:采用涂敷或拉浆工艺将正极活性物质、负极活性物质附着在金属箔或金属网带表面,正极片、负极片一侧面端留白作为极耳,经烘干、辊压、分切成规定大小和尺寸的正极片、负极片;步骤s2:通过设计和计算用冲孔设备及模具在正极片上冲出工艺规定大小和数量的通孔形成打孔正极片;步骤s3:将打孔正极片按照负极片-隔膜-打孔正极片-隔膜或者打孔正极片-隔膜-负极片-隔膜的顺序在卷绕机上卷绕成圆柱电芯,装入直径φ>60mm的电池壳体;步骤s4:将卷绕的圆柱电芯负极耳汇流在负极壳底部或者电池壳体的一端,正极耳汇流在盖帽或者电池的另一端,放入真空干燥箱中干燥,达到规定的含水量指标,在干燥箱箱内完成注液,封口和化成。

9.本发明与现有技术相比具有以下优点和有益效果:1、本发明的大直径、大容量卷绕式圆柱电池对正极片进行打孔,然后将正、负极片用隔膜隔开,按顺序卷绕形成圆柱电芯,使得正极片的通孔内可以增加留存游离电解液,这大大改善了大直径、大容量卷绕式圆柱电池因为贫液而造成的导电性不佳的问题,电芯内部留存的通孔还可以促使电解液通过通孔在电池极片组内部渗透和流通;同时可以增大散热空间,有效消除热聚集导致的起火爆炸等安全性问题。

10.2、本发明的大直径、大容量卷绕式电池由于可以适量多加电解液,可以有效延缓电解液干枯,以达到延长电池循环寿命、防止电池寿命提前终止的目的。

11.3、本发明的大直径、大容量卷绕式电池具有大倍率充放电性能,这是由于圆柱电芯内部的孔可以留存电解液、保证了极片和隔膜的电液量、降低了电池的内阻、并减少了热聚集而带来的有益变化。

12.4、本发明的大直径、大容量卷绕式圆柱电池可以做成直径φ≥60mm、容量>100ah甚至>300ah的大容量单体圆柱电池。

13.5. 本发明电池所用原材料不变,制作成本几乎没有增加,由于有效地解决了热聚集和倍率充放电的问题,可以做成大容量单体电池,节约了电池壳体、配件和材料的成本。此外,由于无需多个小容量电池并联,直接按需要做成大容量电池后,将其串联即可,使得电池管理系统(bms)大大简化。

附图说明

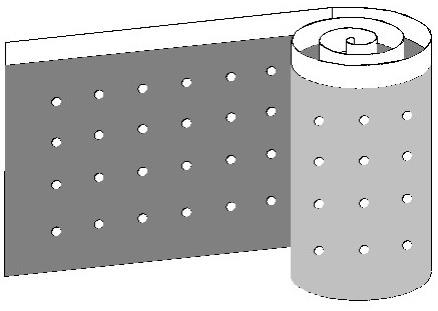

14.图1是本发明实施例1中打孔正极片的结构示意图;图2是本发明实施例1中卷绕电芯的结构示意图;图3是本发明实施例1中单体电池的外观图。

15.图中:1-打孔正极片,2-隔膜,3-负极片。

具体实施方式

16.以下通过实施例对本发明的上述内容做进一步详细说明,但不应该将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明上述内容实现的技术均属于本发明的范围。

17.实施例13.2v 230ah磷酸铁锂圆柱电池分别选择0.025mm厚的铝箔和0.02mm厚的铜箔作为电池的正极集流体、负极集流体。正极配料质量比为磷酸铁锂粉:导电石墨:聚偏氟乙烯粘合剂为85:10:5,加适量n-甲基吡咯烷酮溶剂,在真空搅拌机中混合成均匀的正极活性物质浆料。负极配料质量比人造石墨:乙炔黑:sbr粘合剂为90:5:5,加适量的去离子水,在真空搅拌机中混合成均匀的负极活性物质浆料。分别将正极活性物质浆料、负极活性物质浆料涂敷到铝箔和铜箔表面,在正极片、负极片一侧留白作为极耳,经烘干和辊压,然后分切成规定宽度和长度的正极片、负极片。用冲孔机模具在正极片上每间隔40mm冲出直径为5mm的通孔,打孔的正极片见图1。用自动卷绕机将负极片3-隔膜2-打孔正极片1-隔膜2按顺叠加卷绕成圆柱电芯,圆柱电芯见图2。将圆柱电芯装入直径80mm、长度380mm的圆柱钢壳内,负极片留白处汇集点焊在钢壳底部,正极片留白处汇集点焊在盖帽上,烘干、注液、封口和化成,制得3.2v 230ah磷酸铁锂大容量圆柱电池,见图3。经测试电池容量225ah(0.5c),工作电压3.2v。

18.实施例22.3v 350ah 钛酸锂电池的制备分别选择0.025mm厚的铝箔和0.02mm厚的铝箔作为电池的正极集流柱、负极集流体。正极配料质量比为镍钴锰锂粉(523)粉:导电石墨:聚偏氟乙烯粘合剂为85:10:5,加适量n-甲基吡咯烷酮溶剂,在真空搅拌机中混合成均匀的正极活性物质浆料。负极配料质量比为钛酸锂:乙炔黑:sbr粘合剂为90:5:5,加适量的去离子水,在真空搅拌机中混合成均匀的负极活性物质浆料。分别将正极活性物质浆料、负极活性物质浆料涂敷到铝箔表面,在正极片、负极片一侧留白作为极耳。经烘干和辊压,然后分切成规定宽度和长度的正极片、负极片。用冲孔机模具在正极片上每间隔40mm冲出直径为10mm的通孔,用自动卷绕机将打孔正极片-隔膜-负极片-隔膜按序叠加卷绕成圆柱电芯。将圆柱电芯装入直径108mm、长度380mm的圆柱钢壳内,负极片留白处汇集点焊在钢壳底部,正极片留白处汇集点焊在盖帽上,烘干、注液、封口和化成,制得2.3v 350ah钛酸锂电池。经测试电池容量348ah(0.5c),工作电压2.3v。

19.实施例33.4v 120ah 钠离子电池的制备分别选择0.025mm厚的铝箔和0.02mm厚的铜箔作为电池的正极集流柱、负极集流体。正极配料质量比为na

3v2

(po4)2o2f@c粉:导电石墨:聚偏氟乙烯粘合剂为85:10:5,加适量n-甲基吡咯烷酮溶剂,在真空搅拌机中混合成均匀的正极活性物质浆料。负极配料质量比为硬碳:乙炔黑:sbr粘合剂为90:5:5,加适量的去离子水,在真空搅拌机中混合成均匀的负极活性物质浆料。分别将正极活性物质浆料、负极活性物质浆料涂敷到铝箔和铜箔表面,在正极片、负极片一侧留白作为极耳。经烘干和辊压,然后分切成规定宽度和长度的正极片、负极片。用冲孔机模具在正极片上冲出直径3mm通孔。用自动卷绕机将负极片-隔膜-打孔正

极片-隔膜按顺序叠加卷绕成圆柱电芯,将圆柱电芯装入75mm、长度320mm的圆柱钢壳内,负极片留白处汇集点焊在钢壳底部,正极片留白处汇集点焊在盖帽上,烘干、注液、封口和化成,制得3.4v 120ah钠离子电池。经测试电池容量117ah(0.5c),电压3.4v。

20.对比例13.2v 230ah磷酸铁锂电池正、负极集流体基带,正、负极配料以及浆料制备均与实施例1相同。分别将正极活性物质浆料、负极活性物质浆料涂敷到铝箔和铜箔表面,在正极片、负极片一侧留白作为极耳。经烘干和辊压,然后分切成规定宽度和长度的正极片、负极片,用自动卷绕机将正极片-隔膜-负极片-隔膜按顺序叠加卷绕成圆柱电芯。将圆柱电芯装入规定大小的圆柱壳内,负极片留白处汇集点焊在钢壳底部,正极片留白处汇集点焊在盖帽上,经烘干、注液、封口和化成,制得3.2v 230ah磷酸铁锂电池。经测试电池容量185ah(0.5c),工作电压3.2v。

21.对比例22.3v 350ah 钛酸锂电池的制备正、负极集流体基带,正、负极配料以及浆料制备均与实施例2相同。分别将正极活性物质浆料、负极活性物质浆料涂敷到铝箔和铜箔表面,在正极片、负极片一侧留白作为极耳。经烘干和辊压,然后分切成规定宽度和长度的正极片、负极片。用自动卷绕机将正极片-隔膜-负极片-隔膜按顺序叠加卷绕成圆柱电芯。将圆柱电芯装入规定大小的圆柱钢壳内,负极片留白处汇集点焊在钢壳底部,正极片留白处汇集点焊在盖帽上,经烘干、注液、封口和化成,制得2.3v 350ah钛酸锂电池。经测试电池容量310ah(0.5c),工作电压2.3v。

22.对比例33.4v 120ah 钠离子电池的制备正、负极集流体基带,正、负极配料以及浆料制备均与实施例3相同。分别将正极活性物质浆料、负极活性物质浆料涂敷到铝箔和铜箔表面,在正极片、负极片一侧留白作为极耳。经烘干和辊压,然后分切成规定宽度和长度的正极片、负极片。用自动卷绕机将负极片-隔膜-正极片-隔膜叠加卷绕成圆柱电芯,将圆柱电芯装入规定大小的圆柱钢壳内,负极片留白处汇集点焊在钢壳底部,正极片留白处汇集点焊在盖帽上,经烘干、注液、封口和化成,制得3.4v 120ah钠离子软包电池。经测试电池容量114ah(0.5c),电压3.4v。

23.表1 电池性能对比

通过实施例1-3和对比例1-3,可以看出本发明的卷绕式圆柱电池,通过正极片冲孔,使得通孔内可以留存少量游离电解液,这大大改善了卷绕式圆柱电池因为贫液而造成的导电性不佳的问题,卷绕圆柱电芯内部的通孔可以促使电解液在电池极片组内部渗透,有效地消除热聚集,可以制备成直径大于60mm,容量大于100ah甚至300ah的大容量单体圆柱电池,而且由于散热效果好,电池温升低,并具有优良的大倍率充放电性能以及优异的循环性能。

24.以上显示和描述了本发明的基本原理,主要特征和优点,在不脱离本发明精神和范围的前提下,本发明还有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1