干法电池材料的混料方法及干电极膜片制备方法与流程

本发明涉及电池膜片,特别是一种干法电池材料的混料方法、干电极膜片制备方法以及制得的电极膜片。

背景技术:

1、随着化石能源的短缺和碳中和概念的提出,发展新能源成为目前重要的发展方向,而锂电池也随之成为能源行业的热点,被广泛应用。

2、在锂离子电池的生产过程中,电极制造是极为重要的工序,生产电极的好坏对锂电池的性能影响很大,其中原材料、电池设计、生产设备、生产工艺或环境等都会对电极生产造成影响。

3、目前在锂电池的生产过程中,广泛使用湿法涂覆制备电极膜片。将活性物质、导电添加剂和粘结剂溶解于溶剂中搅拌均匀制成浆料,然后将浆料涂覆在箔材上。但湿法涂覆时膜片的烘干和溶剂回收过程一直都产生着大量的能耗。同时,湿法涂覆的电极膜中还可能产生溶剂残留,膜片涂厚时粘结剂出现上浮等现象,粘结剂包覆在活性材料表面也会对膜片的性能造成不利影响。

4、使用干法电极工艺,可以有效规避高能耗、溶剂残留和膜片面密度低等缺点。目前现有干法电极的工艺流程是先混合活性物质、导电剂和可原纤化粘结剂,然后使用气流研磨这种高剪切力的方法使粘结剂纤维化,辊压成膜后压延减薄制成自支撑式电极膜片。

5、这种工艺可以轻松制备出符合性能要求的负极电极膜片,但在正极膜片的制作中,受限于正极材料较大的密度、模量和较小的体积,直接使用气流磨很难使混合物达到预期的纤维化程度,因此做出的正极膜片会在减薄的过程中出现逐步失去韧性变脆的现象,膜片的厚度和压实密度难以达到电池设计的要求,粘结剂的添加量也难以降低。并且气流研磨等高破坏性方法同时也会导致活性物质颗粒或表面被破坏,导致膜片性能下降。

技术实现思路

1、本发明的目的在于:针对现有技术存在的采用气流研磨等方式混合的方式,导致活性物质颗粒或表面被破坏,导致后续制得的膜片性能下降的问题,提供一种干法电池材料的混料方法,该方法使得得到的干电极膜混合物在后续工序中纤维化程度更佳。

2、为了实现上述目的,本发明采用的技术方案为:

3、一种干法电池材料的混料方法,包括如下步骤,

4、s1一次混料,将正极活性材料与导电剂进行第一次混合,得到第一混合物;

5、s2二次混料,将所述第一混合物与粘结剂进行第二次混合,混合时控制物料温度在-10℃~30℃,得到第二混合物。

6、通过先将正极活性材料和导电剂混合保证导电剂分散均匀,不易发生聚团。聚团的导电剂不能为粘结剂纤维提供足够的附着强度。第一混合物在低温下与粘结剂混合,避免粘结剂在混合过程中纤维化造成的混合不充分;得到的第二混合物在后续工序中纤维化程度更佳。

7、第一次混合为非破坏性混合,和/或,所述第二次混合为非破坏性混合。所述非破坏性混合过程的混合温度为-10~30℃,例如可以是-10℃、-5℃、0℃、5℃、10℃、15℃、20℃、25℃或30℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

8、优选的,所述第一次混合包括流化床混合和声共振混合中的至少一种;和/或,所述第二次混合包括流化床混合和声共振混合中的至少一种。

9、正极活性材料和导电剂混合时,或者第一混合物和粘结剂混合时使用低破坏性的方法,不使用高速搅拌或气流粉碎等会导致活性物质颗粒和粘结剂颗粒破碎的工艺,防止活性材料颗粒与粘结剂颗粒在混合过程中破碎,从而使后续可纤维化程度提升,目的是提高材料成膜后的韧性。

10、优选的,所述正极活性材料包括ncm三元材料和lfp中的至少一种;所述导电剂包括sp、ecp、cnt或vgcf中的至少一种;所述粘结剂包括ptfe、pe或peo中的至少一种。

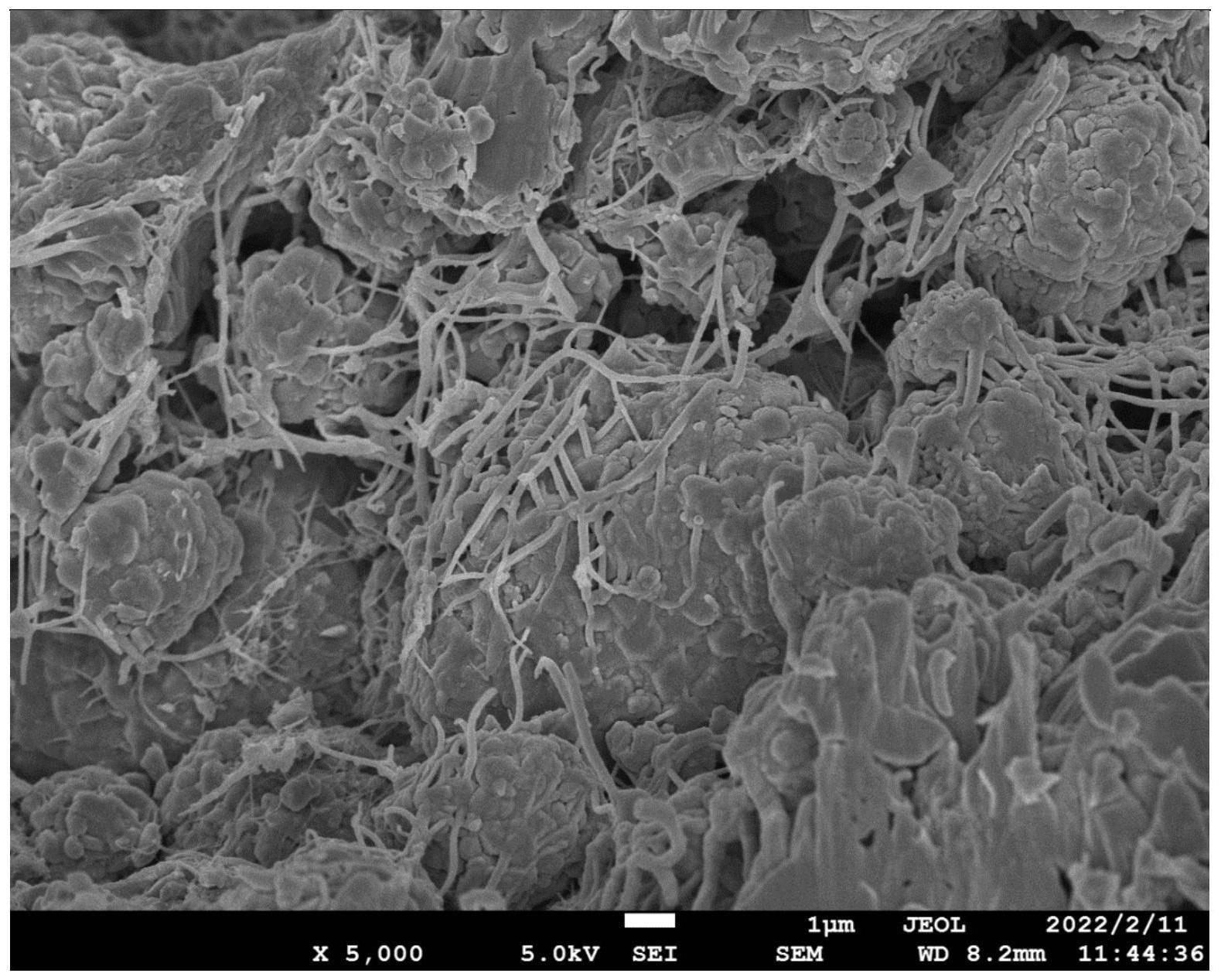

11、优选的,所述正极活性材料、导电剂和粘结剂的质量比为(90~97):(1~8):(2~10);优选的,所述正极活性材料、导电剂和粘结剂的质量比为(95~97):(1~8):(2~10)。例如可以是90:1:2,95:4:5或97:8:10,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

12、优选的,所述正极活性材料的d50>8μm;优选的,所述正极活性材料的d50为10μm~16μm。例如d50可以是10μm、11μm、12μm、13μm、14μm、15μm或16μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

13、优选的,步骤s1中,所述第一混合物的振实密度接近所述正极活性材料的振实密度。活性物质和导电剂需要充分的混合,在第一混合物的振实密度接近所述正极活性材料的振实密度时物料混合均匀。

14、优选的,步骤s2中,所述第二混合物呈微蓬松状态。

15、一种干法电极膜片的制备方法,包括如下步骤,

16、a1,按照上述的干法电池材料的混料方法获得所述第二混合物;

17、a2,对所述第二混合物进行加热处理,然后进行密炼处理,将密炼后的第二混合物进行压延处理得到干电极膜片。

18、正极活性材料导电剂混合均匀有利于膜片的压延减薄并能降低膜片电阻;混合不均匀时导电添加剂会发生团聚,聚团的导电剂不能为粘结剂纤维提供足够的附着强度,会导致膜片在压延减薄的过程中易在导电剂聚集位置出现暗伤发生开裂,难以减薄。

19、混合后得到的第二混合物在烘箱内加热,将其转变为蓬松状态,随后进行高温密炼使其纤维化并成团,第二混合物的纤维化程度和密度可通过密炼压力、密炼时间和搅拌速度进行控制,较高的纤维化程度有利于后续压延成膜,同时可以保证膜片的韧性,而过度纤维化会导致部分纤维断裂,使膜片易碎,难以减薄。同时密炼剪切力作用均匀使混合物团团各向捏合,保证了聚团中纤维化的无序性,使减薄后的膜片不易开裂。

20、高温密炼过程则可提供充足的剪切力和均匀的捏合,形成充分并且分布均匀的粘结剂纤维网络结构,从而使成品膜片具备了更强的韧性;同时密炼是带有压力的剪切和捏合过程,通过调节密炼过程的时间和转速,还可以调整出料的密度,从而调整最终成品膜片的压实密度。

21、优选的,步骤a2中,所述加热处理的加热温度为180℃~280℃,例如可以是180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃、260℃、270℃或280℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

22、加热时间为10min~30min;例如可以是10min、15min、20min、25min或30min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

23、所述密炼处理的密炼温度为180℃~280℃,例如可以是180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃、260℃、270℃或280℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

24、密炼时间为3min~10min,例如可以是3min、4min、5min、6min、7min、8min、9min或10min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

25、密炼过程的搅拌速率为6~12rpm/min,例如可以是6rpm/min、7rpm/min、8rpm/min、9rpm/min、10rpm/min、11rpm/min或12rpm/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26、优选的,所述压延处理包括一次粗辊处理和两次压延减薄处理;所述粗辊处理将密炼后的干电极膜混合物制成厚膜,所述压延减薄处理将所述厚膜成型为所述干电极膜片;所述粗辊处理的温度为180℃~260℃;所述压延减薄处理的温度为100℃~180℃。

27、优选的,步骤a2中,所述加热处理在烘箱中进行;和/或,所述密炼在密闭式炼胶机、连续密炼造粒机或连续橡胶混炼机中进行;和/或,所述压延处理在热辊压机中进行。

28、粗辊处理时,所述粗辊处理的温度为180℃~260℃;例如可以是180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃或260℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

29、所述粗辊处理在热辊压机内进行,所述的热辊压机包括并排设置的两个轴向水平的热压辊,所述的干电极粉末聚团穿过两个热压辊之间的缝隙,在两个热压辊的挤压作用下成型为厚膜;进一步的,两个热压辊之间的缝隙宽度为2~10μm,例如可以是2μm、3μm、4μm、5μm、6μm、7μm、8μm、9μm或10μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30、压延减薄处理时,所述压延减薄处理的温度为100℃~180℃,例如可以是100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃或180℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

31、所述压延减薄处理过程在热辊压机内进行,所述热辊压机包括并排设置的两个轴向水平的热压辊,所述厚膜穿过两个热压辊之间的缝隙,在两个热压辊的挤压作用下减薄,经过两次辊压后成型电极膜。进一步的,两个热压辊之间的缝隙宽度为0~2μm,但不为0μm,例如可以是0.2μm、0.4μm、0.6μm、0.8μm、1μm、1.2μm、1.4μm、1.6μm、1.8μm或2μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32、纤维化后的物料团先经过一次粗辊制成厚膜,然后两次辊压制成薄膜,电极膜片的厚度和压实密度可在压延步骤得到进一步控制。

33、上述制备方法无需添加任何溶剂,无有毒气体排放,简化了工艺设备,避免了匀浆涂布带来的工艺问题。

34、一种用上述的制备方法制得的干电极膜片。上述方法制备得到干电极膜片,保证了粘结剂纤维化的无序性,减薄后的膜片不易开裂,得到的自支撑膜片的韧性得到提升。

35、综上所述,由于采用了上述技术方案,本发明的有益效果是:

36、1、本发明的干法电池材料的混料方法,通过先将正极活性材料和导电剂混合保证导电剂分散均匀,不易发生聚团。聚团的导电剂不能为粘结剂纤维提供足够的附着强度。第一混合物在低温下与粘结剂混合,避免粘结剂在混合过程中纤维化造成的混合不充分;采用流化床混合或者声共振混合等非破坏性混合的方式与低温相结合,得到的第二混合物在后续工序中纤维化程度更佳。

37、2、本发明的干法电极膜片的制备方法,通过两步混合和高温密炼,可以制备出具有更粗粘结剂纤维的膜片,使膜片具有更强的韧性。膜片的压实密度可通过密炼的时间和转速进行调整,在后续减薄步骤也可再次调整,应用此方法制备干法电极膜片,有利于提高电芯的质量和性能。

- 还没有人留言评论。精彩留言会获得点赞!