一种电池注液方法及注液装置与流程

本发明涉及电池产品生产,具体涉及一种电池注液方法及注液装置。

背景技术:

1、随着新能源电池行业的迅猛发展,电池的需求越来越大,电池的生产效率亟需提升,在现有技术中,通常在一次抽真空后向电池内一次性注入电解液,再一次性抽出多余的电解液,最终完成注液工作,这种注液方式往往不能够将电芯中残余的气泡完全清除,尤其是在电芯死角部分的气泡。气泡的残留会严重影响电芯本身质量以及后序工序的安全性。为克服该问题,cn105406021b号专利公开了一种注液装置及注液方法,包括注液杯腔体、上固定板、下固定板、注液嘴、注液口、第一堵杆、第二堵杆、第一驱动组件和第二驱动组件,注液杯腔体的上端面和下端面分别与上固定板和下固定板紧密接触,注液口设置于上固定板上且注液口与注液杯腔体相通,注液嘴位于下固定板的下方且注液嘴与注液杯腔体相通,上固定板上设置有与注液杯腔体相通的通孔,通孔的末端连接有气嘴。本发明从注液原理上针对现有锂离子电池的注液装置进行改进,由现有单次注液改为往复式小幅度重复注液,以清除电芯内部死角残留气泡,从而可大大提升电芯注液工序合格率,在不影响整体产能的前提下提高了注液工序的电芯质量。但该方法依然存在无法确保气泡的稳定清除,另外其产品质量的提升是以牺牲生产效率为代价的。

技术实现思路

1、为解决上述技术问题,本发明提出了一种电池注液方法及注液装置,以兼顾质量的提升和生产效率的提高。

2、本文中的常压为设备及实施本电池注液方法所处环境的大气压,由其海拔高度所决定。

3、具体的,本发明提出了一种电池注液方法,电池置于密封的腔体内;通过密封连接于所述腔体的注液嘴分n次向所述电池注液,分次注液时所述腔体内交替为负压和常压和/或加正压。

4、首先通过抽真空设备对密封空间抽真空,排出密封空间包括电池在内的内部的空气,然后配合注液嘴向电池内注入定量的电解液,然后恢复密封空间内气压为环境气压,再次向电池内注入定量的电解液,然后再次抽真空排出空气,再进行最后一次注入定量的电解液,最后向密封空间内充气加压,并保持在一定压力下,排出电池内的气泡,加快电解液的含浸效率。本发明的优点在于,采用多次抽真空和加压的方法,实现了高效注液的同时,有效的排出了气泡,提升电解液的含浸效率,解决了现有技术中的难题。

5、进一步的,第一次注液时,所述腔体内为负压,第二次注液时,所述腔体内为常压,依次交替循环以注射电解液。

6、进一步的,注液时,后一次负压时的负压值皆小于前一次负压时的负压值。

7、进一步的,电解液注入完成后,给所述腔体加正压,并持续一定的时间。

8、优选的,具体实施的电池高效注液控制方法,包括以下步骤:

9、s1,电池放入电池定位载具内;

10、s2,启动密封机构,将电池笼罩并使其置于密封空间中;

11、s3,对密封空间抽真空,排出密封空间中包括电池在内的内部空气并保持在一定的负压环境下;

12、s4,伺服电机驱动注液杆向下移动至位置2,将一部分电解液通过注液杆与注液嘴之间的间隙注入电池内;

13、s5,关闭抽真空系统,空气通过气接头进入密封空间内,使密封空间内处于大气压力环境下;

14、s6,注液杆向下移动至位置3,将一部分电解液注入电池内;

15、s7,再一次抽真空,排出密封空间包括电池在内的内部空气并保持在一定的负压环境下,此次负压值小于第一次的负压值;

16、s8,伺服电机驱动注液杆向下移动至位置4,在负压环境下将电解液注入电池内,然后封闭注液杆上的注液孔;

17、s9,向密封罩内充气加压并保持在一定压力,排出电池内的气泡,加快电解液的含浸效率;

18、s10,停止加压,密封空间内压力恢复至常压环境下,注液完成,注液杆复位,解除密封状态,取出电池。

19、首先通过抽真空设备对密封空间抽真空,排出密封空间包括电池在内的内部的空气,然后向电池内注入定量的电解液,然后恢复密封空间内气压为环境气压,再次向电池内注入定量的电解液,然后再次抽真空排出空气,再进行最后一次注入定量的电解液,最后向密封空间内充气加压,并保持在一定压力下,排出电池内的气泡,加快电解液的含浸效率。本发明的优点在于,采用多次抽真空和加压的方法,实现了高效注液的同时,有效的排出了气泡,提升电解液的含浸效率,解决了现有技术中的难题。

20、进一步的,在开始注液前,先将定量的电解液注入到一储液腔中,注液开始后,分次将储液腔中的电解液全部注入电池中。每次注液先向储液腔中注入定量的电解液,确保每次向电池内注入的电解液的容量精确,无需像现有技术可能超量注入需要再抽出的问题。

21、进一步的,所述储液腔设有一个与外部电解液加液仓连通的补液孔,一可上下移动的注液杆设于储液腔中,当注液杆位于最上方的初始位置时,补液孔导通,当注液杆向下移动到位置1以后,补液孔封闭。开始加液前,对补液孔进行封闭,可以确保每一个电池的注入量的一致性。

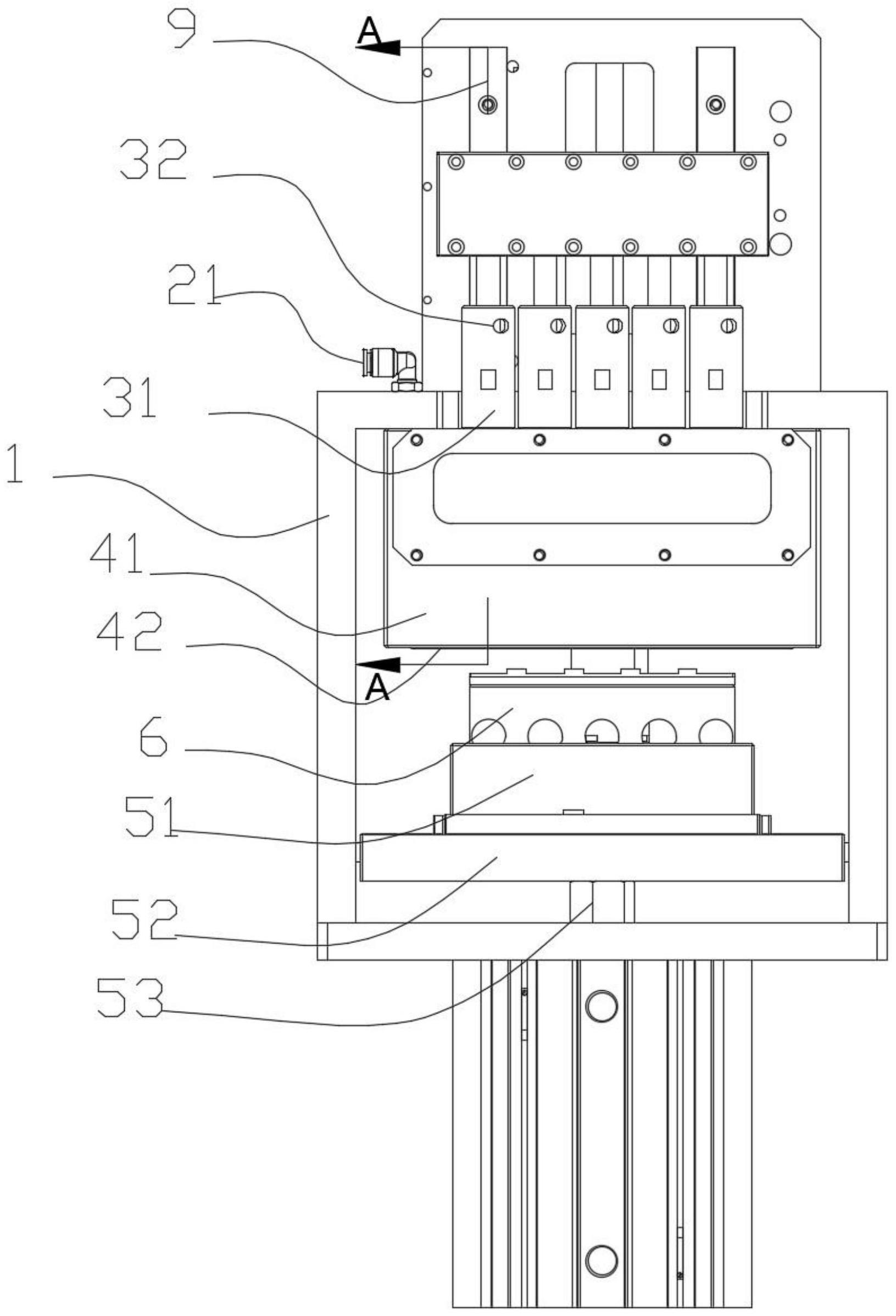

22、本发明还提供一种电池注液装置,采用上述任一所述的电池注液方法,包括:

23、密封机构,包括具有密封腔体的密封罩,所述密封罩设有用于抽负压和加压装的气接头,所述气接头连通气压调节装置;

24、注液机构,包括注液嘴、注液杆和注液杆驱动机构,所述注液嘴密封连接于所述密封罩且位于密封罩内;

25、电池承载装置,用于承载电池,并与所述密封罩密封适配。

26、本电池注液装置用于配合实施上述电池注液方法,可以实现注液时电池处于密封的空间中,注液嘴位于密封空间中,便于在不同的气压环境下对电池实施注液。

27、进一步的,所述注液嘴机构还包括储液腔,所述注液嘴与所述储液腔连通,所述注液杆滑动连接于所述储液腔;

28、所述储液腔设有补液孔,当所述注液杆位于注液前的初始位置时,所述补液孔与所述储液腔连通,当所述注液杆滑动注液时,所述补液孔与所述储液腔不连通。

29、进一步的,所述注液杆下端设有与储液腔密封适配的密封部,当所述注液杆位于注液前的初始位置时,所述补液孔位于所述密封部的一侧,当所述注液杆滑动注液时,所述补液孔位于所述密封部的另一侧。

30、进一步的,所述储液腔内具有沿所述注液杆的滑动方向凸出的台阶,所述注液杆的端部具有可容纳所述台阶的盲孔,所述台阶具有贯穿的孔,所述孔的一端位于所述密封罩内的注液嘴前端构成注液口,所述孔的另一端贯穿所述台阶上端。

31、台阶的设计是为了防止电解液流出,储液腔中不高于台阶上端的腔内空间为储液空间,当注液杆下移时,盲孔部分进入台阶与储液腔内壁之间的空间(即储液空间),电解液液位上升,漫过台阶上端,经贯穿的孔由注液嘴的注液口注入电池中。

32、进一步的,所述盲孔的底部设有一密封结构或密封部件,用于在注液杆下降到位置4时封闭台阶上端口。

33、进一步的,所述注液嘴下端口设有一利于残留电解液流出的缺口。

34、进一步的,所述电池承载装置包括用于放置电池的电池定位承载托盘、顶升板和顶升板升降装置,所述电池定位承载托盘设置于顶升板,所述顶升板被顶升板升降装置驱动上升后与密封罩一起构成所述密封腔体。

35、气压调整装置可以控制密封罩内的气压在负压、环境大气压和正压之间切换,配合注液机构及注液嘴完成注液和排出气泡,可以采用多次抽真空和加压的方法,实现了高效注液的同时,有效的排出了气泡,提升电解液的含浸效率,解决了现有技术中的难题。

36、进一步的,所述补液孔与外部电解液加液仓连通,注液杆可上下移动的设于储液腔中,当注液杆位于最上方的初始位置时,补液孔导通,外部电解液加液仓向储液腔中注入定量的电解液,当注液杆向下移动到位置1以后,补液孔封闭(被注液杆上的密封环封闭或者被电控阀门关闭等)。每次注液先向储液腔中注入定量的电解液,确保每次向电池内注入的电解液的容量精确,无需像现有技术可能超量注入需要再抽出的问题。

37、进一步的,所述注液杆下端设有密封圈,所述密封圈与储液腔密封适配。通过注液杆上设置密封圈,利用注液杆下移同时封闭补液孔,结构简单巧妙。

- 还没有人留言评论。精彩留言会获得点赞!