承载装置的制作方法

1.本实用新型涉及半导体器件技术领域,特别涉及一种承载装置。

背景技术:

2.晶圆在生产、检测过程中,通常需要承载装置对晶圆进行承载,从而方便放置晶圆。当在晶圆表面进行检测时,由于检测设备通常采用非接触的方式进行检测,并且通常采用激光作为光源,对晶圆的表面进行照射,容易使承载装置的表面材料产生逸散,从而造成对晶圆表面的污染,影响对晶圆的检测结果。

技术实现要素:

3.本实用新型的主要目的是提供一种承载装置,旨在解决承载装置的表面材料产生逸散、影响晶圆检测结果的问题。

4.为实现上述目的,本实用新型提出的承载装置,所述承载装置用于承载晶圆,所述承载装置包括承载主体和定位件,所述定位件安装于所述承载主体,所述承载主体设有吸附通道和吸附孔,所述吸附通道贯穿所述承载主体内部设置并与所述吸附孔相通,所述承载主体表面设有保护膜层。

5.可选地,所述保护膜层为类金刚石膜或致密氧化铝膜层。

6.可选地,多个所述吸附通道相互交叉连通。

7.可选地,所述承载主体的底部设有供所述定位件插接的安装孔,所述安装孔位于所述承载主体圆心处,并连通多个所述吸附通道。

8.可选地,所述承载主体包括内底面和内侧壁,所述定位件设有台阶部和凸台部,所述台阶部与所述凸台部固定连接,所述台阶部与所述内侧壁相抵接,所述凸台部与所述内底面具有间隙,以连通多个所述吸附通道。

9.可选地,所述承载主体设有多个穿孔,多个所述穿孔与所述吸附通道错开设置,多个所述穿孔呈环形分布。

10.可选地,所述定位件设有定位孔,所述定位孔与所述间隙、多个所述吸附通道连通。

11.可选地,所述承载主体的底部设有多个限位凹槽,多个所述限位凹槽以所述吸附通道为对称轴对称设置。

12.可选地,所述承载主体上均匀分布有多个凸点,多个所述凸点呈环形分布。

13.可选地,所述承载装置的材质为氧化铝陶瓷。

14.本实用新型的承载装置用于承载晶圆,承载装置包括承载主体和定位件,定位件安装于承载主体,承载主体设有吸附通道和吸附孔,吸附通道贯穿承载主体内部设置并与吸附孔相通,述承载主体表面设有保护膜层。本实用新型技术方案通过抽取吸附通道内的空气的方式,使晶圆吸附在承载主体上,并在承载主体表面铺设一层保护膜层,以防止承载主体的材料挥发成金属离子,减少污染晶圆的现象出现,从而保障了晶圆的检测精准度。

的含义为,包括三个并列的方案,以“a和/或b为例”,包括a方案,或b方案,或a和b同时满足的方案。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

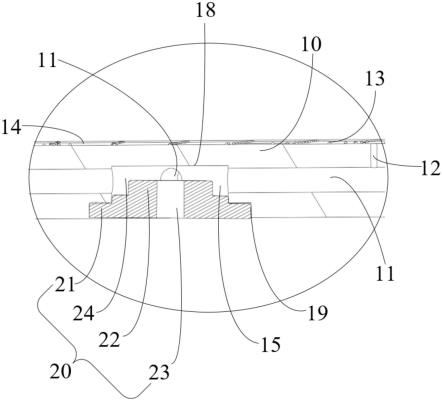

28.本实用新型提出一种承载装置100。参照图1至图4,图1为本实用新型承载装置100一实施例的结构示意图;图2为本实用新型承载装置100一实施例剖视图;图3为图2中a处的局部放大图;图4为本实用新型承载装置100在另一视角下一实施例的结构示意图。

29.在本实用新型实施例中,如图1所示,本实用新型提出的承载装置100,所述承载装置100用于承载晶圆,所述承载装置100包括承载主体10和定位件20,所述定位件20安装于所述承载主体10,所述承载主体10设有吸附通道11和吸附孔12,所述吸附通道11贯穿所述承载主体10内部设置并与所述吸附孔12相通,所述承载主体10表面设有保护膜层14。

30.本实用新型技术方案通过抽取吸附通道11内的空气的方式,使晶圆吸附在所述承载主体10上,并在所述承载主体10表面铺设一层保护膜层14,以防止承载主体10的材料挥发成金属离子,减少污染晶圆的现象出现,从而保障了晶圆的检测精准度。

31.可选地,所述保护膜层14为类金刚石膜或致密氧化铝膜层。

32.因类金刚石膜层具有较高的硬度,所述承载主体10表面铺设有类金刚石膜层后,当激光对晶圆的表面进行照射时,类金刚石膜层的存在能够防止所述承载装置100的材料挥发出金属离子,避免晶圆表面出现材料逸散,造成晶圆被污染,进而保障了晶圆的检测精准度。

33.在一实施例中,所述承载主体10铺设的所述保护膜层14为致密氧化铝膜层,致密氧化铝膜层也可以防止所述承载装置100的材料挥发出金属离子,进而防止晶圆表面被污染。

34.为了扩大了所述承载主体10的吸附性能,多个所述吸附通道11相互交叉连通。多个所述吸附孔12设在所述吸附通道11上并与所述吸附通道11相通。当晶圆放于所述承载主体10上时,通过抽取所述吸附通道11空气至真空的方式,使晶圆吸附在所述承载主体10的承载面上。所述吸附孔12的数量可以是4个、6个、8个等,本实用新型不对所述吸附孔12的数量进行限定。且每个所述吸附孔12比较小,直径设置为1mm。

35.在一实施例中,所述吸附通道11的数量为两个,两个所述吸附通道11呈十字交叉连通。在实际操作中,所述吸附通道11的侧边孔需堵塞处理,可以采用胶水进行封堵处理。

36.为了安装所述定位件20到所述承载主体10上,所述承载主体10的底部设有供所述定位件20插接的安装孔15,所述安装孔15位于所述承载主体10圆心处,并连通多个所述吸附通道11。

37.在一实施例中,两个所述吸附通道11呈十字交叉连通处为所述安装孔15。两个所述吸附通道11以所述安装孔15为中心发散,同理,若所述承载主体10设置4个所述吸附通道11,也以所述安装孔15为中心发散,且多个所述吸附孔12设置在所述吸附通道11上,以将晶圆吸附在所述承载主体10的承载面上。

38.为了防止所述定位件20封堵所述安装孔15、以致多个所述吸附通道11不能相互连通,所述承载主体10包括内底面18和内侧壁19,所述定位件20设有台阶部21和凸台部22,所述台阶部21与所述凸台部22固定连接,所述台阶部21与所述内侧壁19相抵接,所述凸台部

22与所述内底面18具有间隙24,以连通多个所述吸附通道11。

39.在一实施例中,所述内侧壁19的结构与所述台阶部21相适配,所述台阶部21抵接到凹陷设置的所述内侧壁19后,所述定位件20限位安装在所述安装孔15,所述凸台部22与所述承载主体10的内底面18之间具有间隙24,以使多个吸附通道11能够在所述间隙24处相互连通。

40.为了将多个所述吸附通道11连通在一起,所述定位件20设有定位孔,所述定位孔与所述间隙24、多个所述吸附通道11连通。

41.在一实施例中,所述定位件20中间设有定位孔,所述定位件20安装到所述安装孔15时,所述定位孔连通多个所述吸附通道11。本实用新型通过所述定位孔来对所述定位件20进行真空测试。

42.为了将所述承载主体10安装到预定的位置,所述承载主体10设有多个穿孔16,多个所述穿孔16与所述吸附通道11错开设置,多个所述穿孔16呈环形分布。

43.在一实施例中,设置所述穿孔16用以将所述承载主体10安装到操作平台上或是操作工具上,然后再通过真空吸附的方式来将晶圆吸附到所述承载主体10的承载面上。其中,多个所述穿孔16呈环形分布,所述承载主体10安装更稳固、不易歪斜和移位。所述穿孔16的数量可以是4个、6个或8个等,本实用新型不对所述穿孔16的数量进行限定。

44.为了增加所述承载主体10底部的摩擦力,所述承载主体10的底部设有多个限位凹槽17,多个所述限位凹槽17以所述吸附通道11为对称轴对称设置。

45.在一实施例中,所述限位凹槽17并没有连通所述吸附孔12,所述承载主体10底部设置所述限位凹槽17,用以增加所述承载主体10底部的摩擦力。以免所述承载主体10底部过于光滑,导致所述承载主体10易移位或是放置不稳当。由于多个所述限位凹槽17以所述吸附通道11为对称轴对称设置,所述承载主体10整体外观具有美观性和新颖性,且辨识性高。

46.除此实施例,承载装置100上设置的多个限位凹槽17也可以与所述吸附孔12连通,且所述吸附孔12与所述吸附通道11连通。当晶圆放于所述承载主体10上时,通过抽取吸附通道11的空气至真空的方式,以使晶圆吸附在所述承载主体10的承载面上。

47.为了支撑晶圆,所述承载主体10上均匀分布有多个凸点13,多个所述凸点13呈环形分布。

48.在一实施例中,所述凸点13支撑晶圆,以防晶圆因吸附力而产生变形,影响光刻精度。多个所述凸点13也喷涂有所述保护膜层14,所述保护膜层14为类金刚石膜或致密氧化铝膜层。晶圆被吸附到所述承载主体10的承载面上,所述凸点13与所述晶圆接触,保护膜层14的存在能够防止承载主体10的材料挥发成金属离子,减少污染晶圆的现象出现,从而保障了晶圆的检测精准度。

49.可选地,所述承载装置100的材质为氧化铝陶瓷。

50.所述承载装置100还包括至少一个密封圈,当晶圆出现翘曲时,晶圆放置于所述承载主体10上时,密封圈、承载主体10和晶圆一同形成密封空间,真空吸附的过程中,能够大大降低晶圆的翘曲程度。

51.以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是在本实用新型的发明构思下,利用本实用新型说明书及附图内容所作的等效结构变

换,或直接/间接运用在其他相关的技术领域均包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1